大型齒輪齒距偏差在機測量儀的研制

王志明,段振云

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

0 引言

工程上,通常將直徑在500 mm以上的軸、孔稱為大尺寸,所以一般也將直徑在500 mm以上的齒輪稱為大型齒輪。大型齒輪普遍應用于冶金、礦山、建材、輸送、國防、航天等重要領域,在工業生產中發揮著重要作用,其設計與制造水平會直接影響產品的成本、質量與壽命[1-2]。隨著大型齒輪加工工藝與制造精度的不斷提升,對于大型齒輪特別是直徑超過5 m的特大齒輪的高精度檢測需求也不斷增大[3]。

對于直徑小于2.5 m的齒輪,現有的檢測設備能對其進行高精度的檢測,但是目前我國特大齒輪的檢測技術仍然較為落后,甚至缺乏必要手段[4]。目前大型齒輪檢測思路主要有兩種:一是采用“以大測大”的思想使用大型三坐標測量儀、大型齒輪測量中心對大型齒輪進行離位測量,但儀器成本、齒輪搬運、場地限制、測量效率等因素往往制約著其發展;二是采用大齒輪在機測量技術,利用齒輪加工機床自身的伺服運動系統帶動齒輪的旋轉以完成齒輪測量,這也是目前大型齒輪測量的發展方向[5-6]。

綜上,本文開發了大型齒輪齒距偏差在機測量系統,采用在機測量的方式,將齒距偏差測量儀安裝于齒輪加工機床上,以相對法測齒距原理完成齒距偏差的在機測量。

1 相對法測齒距基本原理

齒輪分度圓上同側齒面兩相鄰點之間的弧長定義為齒距P,根據GB/T 13924—2008定義齒距偏差包括:單個齒距偏差fpt、齒距累積偏差Fpk以及齒距累積總偏差Fp。齒距偏差用來反映齒輪上每個齒的偏差,如果齒距偏差較大,則將直接導致齒輪的傳動性能及傳動穩定性降低。齒輪在低速轉動時,齒距偏差主要影響著齒輪的傳動精度;而在高速運轉時,齒距偏差直接影響著齒輪之間嚙合的平穩性。因此,齒輪齒距偏差是用來評估齒輪傳動性能和齒輪幾何精度的重要指標,是必須要檢測的精度項目之一。

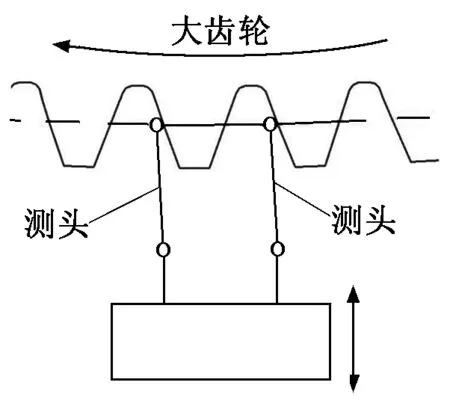

相對法測量齒輪的齒距偏差是利用圓周封閉原則,以雙測頭的形式逐齒測量齒輪的單個齒距偏差,最后經數據處理求出待測齒輪齒距偏差參數的方法。測量過程中,待測齒輪保持旋轉,雙測頭在齒槽間進行往復運動,兩測頭中一個為定位測頭,另一個為測量測頭,當定位測頭到達指定位置時記錄測量測頭的偏置情況,按以上步驟完成所有齒的測量后,對測量結果進行計算,得出待測齒輪的齒距偏差。大型齒輪齒距偏差測量原理如圖1所示。

圖1 大型齒輪齒距偏差測量原理

具體測量步驟如下:

(1) 根據待測齒輪理論齒距的大小,將兩測頭調整至略小于齒距的位置。

(2) 驅動齒輪旋轉,隨著齒頂接近接近開關,接近開關發出信號,電動平臺帶動測頭伸入齒槽并停留在齒輪分度圓附近。

(3) 測量測頭1首先接觸齒面并開始顯示數值,隨后觸發測頭2接觸齒面,待觸發測頭2偏轉至設定位置后,發出后退信號,同時記錄測量測頭1讀數,兩測頭退出齒槽完成一次測量。

(4) 重復上述步驟直至測量出齒輪所有相對于基準齒距的偏差差值后,通過數據處理求出齒距偏差和齒距累積總偏差。

2 大齒輪齒距偏差在機測量儀的總體設計

由于齒距測量儀固定在齒輪加工機床立柱導軌上,并使用機床本身的工作臺進行齒輪的轉動,這使得該儀器能夠應用于不同型號的機床,且理論上對于待測齒輪的尺寸沒有限制。本文以加工5 m直徑大齒輪的Y31500型滾齒機為例,選取加工5 m直徑大齒輪的加工參數,來進行齒距偏差測量儀的設計。待測齒輪參數如表1所示。

表1 待測齒輪參數及轉速

2.1 結構設計

本儀器主要由以下部分組成:齒距偏差測量機構、測量機構往復運動機構、機床連接與調整機構、運動控制及測量信號處理軟件。

齒距偏差測量機構如圖2所示,由彈性測桿、齒距偏差測頭、電感測微儀、測量元件固定板、測頭中心距調整導軌、電感測微儀固定塊及齒距測量裝置安裝板等構成。往復運動機構由伺服電動模組、伺服電動模組固定板、縱向運動平臺、分齒觸發接近開關及支架構成;機床連接與調整機構由伺服電動模組、伺服電動模組固定板、機床滑軌壓板及緊固螺栓構成;運動控制及測量信號處理軟件包括運動控制卡、伺服電機驅動器、運動控制軟件及測量軟件。

圖2 齒距偏差測量機構

2.2 硬件的選用

齒距偏差數據采集機構由電感測微儀、彈性測桿、紅寶石測頭等構成,整個機構安裝于往復運動的模組上,將彈性測桿固定于平行導軌上,可以根據待測齒輪的齒距大小進行調節并固定。傳感器采用申思SPN-S2V回彈式電感測微儀,量程為2 mm,分辨率為1 μm,重復定位精度為0.11 μm,采樣間隔為1.25 ms。采樣信號傳輸至計算機后通過自編軟件進行數據記錄和處理。

運動控制和信號處理系統采用半閉環控制,信號經計算機傳輸至運動控制卡,控制卡將脈沖信號傳送至驅動器而后傳至伺服電機,編碼器將反饋信號反饋給計算機。經計算,當齒輪的檢測轉速為每小時1轉時,其分度圓線速度為4.36 mm/s,測量時間需保證在0.23 s內,電動平臺最高速度選取為200 mm/s。

運動控制卡采用固高GTS-400-PG-PCI型運動控制卡,其伺服控制周期為125 μs,以實現較高精度的點位運動。通過標準PCI總線接入計算機,實現數據傳輸,使用LabVIEW軟件進行運動控制,實現整套伺服系統的運動。

2.3 傳感器標定

由于測量系統采用彈性測桿的方式對齒距進行測量,電感測微儀位于測桿中部,故電感測微儀讀數并非測頭實際位移,需要對測量系統進行標定。通過測量測頭實際位移與電感測微儀讀數進行一一對應,擬合出測頭位移與傳感器讀數的對應曲線。由于測桿與電感測微儀接觸點的摩擦因數和測桿自身的變形情況的差異,A、B兩個彈性測桿都需要進行正(+)負(-)方向的標定,根據電感測微儀示值情況,確定正方向為電感測微儀向內壓縮方向,負方向為電感測微儀向外伸出的方向。

通過標定實驗,測頭位移與電感測微儀讀數之間的對應關系近似為直線,通過擬合可得到測頭位移與電感測微儀讀數比例關系。彈性測桿A-方向擬合標定結果如圖3所示。

圖3 彈性測桿A-方向擬合標定結果

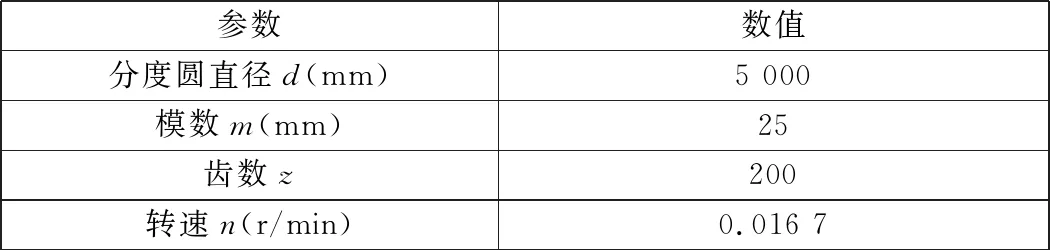

經反復試驗,齒距偏差測量機構兩根測桿正負方向標定結果所擬合直線斜率如表2所示。

表2 雙測桿兩方向標定結果擬合直線斜率

通過對測頭偏移量與電感測微儀指示結果的標定,能夠發現此標定結果較為一致,可根據標定結果對讀數進行換算。

3 重復定位精度試驗

由于整個系統需要通過往復運動來進行齒距的測量,所以較高的重復定位精度是對齒距測量結果準確性的保證。影響系統穩定性的主要因素有電動模組的重復定位精度、機床震動引起的測桿及整個系統的震顫、齒面與測頭摩擦引起的跳動等等。其中系統的重復定位精度對于測量穩定性影響較為明顯且可測。

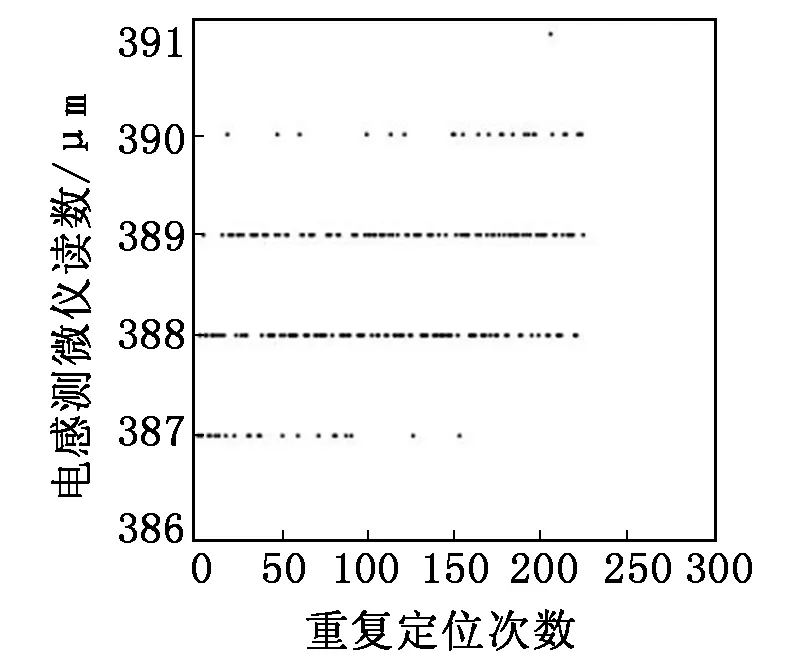

通過對單個齒槽225次的重復定位測量(實驗如圖4所示),結果表明該齒距測量儀的重復定位精度較高,225個測量結果主要分布在4 μm之間,分布情況如圖5所示。

圖4 齒條齒距偏差重復性測量實驗

圖5 重復定位讀數分布結果

對上述測量結果進行不確定度A類評估,根據貝塞爾法公式求得不確定度uA1:

結果代入上式,有:

計算得到的uA1=1.37 μm,故該齒距偏差測量儀的重復性測量不確定度能夠滿足測量要求。

4 結論

本文通過對5 m直徑大型齒輪加工環境以及目前大型齒輪測量方法的分析,研制出大型齒輪齒距偏差在機測量儀。通過對傳感器的標定以及齒距偏差測量儀重復定位精度的試驗,其重復性不確定度能夠達到1.37 μm,測量精度較高,系統響應速度較快。結果表明該測量儀的重復定位精度能夠滿足5 m直徑大型齒輪在機測量的要求。