一種基于MLP神經網絡的鋁電解槽出鋁計算方法

李雙雪 ,陳 榮 ,唐 寧 ,王 寧

(1.蘭州理工大學,甘肅 蘭州 730050;2.中國鋁業連城分公司,甘肅 蘭州 730335)

1 概述

鋁是產量最大的有色金屬,通過電解法生產,電解生產以電解槽為中心,不斷向其中加入氧化鋁、冰晶石、氟化鈣等物料,并利用低壓直流電作用于碳塊陽極進行電解,電解槽持續產出鋁液,積存于電解槽底部,車間管理者定期出鋁鑄造成鋁產品[1]。

大型鋁電解槽熱慣性大,是多輸入的非線性、強耦合的復雜系統,電解槽最關鍵的控制是溫度控制[2],出鋁操作直接影響電解槽溫度,電解槽如果趨熱電流效率相對較低,趨冷爐底沉淀或結殼會逐漸增加形成病槽[3],文獻[4]定性給出了出鋁量的選擇原則,后續研究給出了出鋁量的精確計算方法[3,5-6],但是在實際生產中,現場技術人員往往考慮更多的參數,包括陽極效應、分子比、電解質水平、電解溫度、氧化鋁濃度,并依據人工經驗來決定出鋁量, 有一定隨機性, 具有豐富經驗的管理者一旦更換,將直接影響電解槽的穩定工作[7]。針對于此,文獻[1]基于數據挖掘技術建立了出鋁量的電解槽特征提取算法,文獻[7]利用模糊決策技術來決定出鋁量。事實上,各個廠家的電解槽參數、歷史工況各不相同,所采用的出鋁計算方法及策略各不相同,很難用統一的數學方程或者模型來決定出鋁量,針對于此,本文提出一種基于MLP神經網絡的鋁電解槽出鋁計算方法,引入誤差逆傳播(BP)算法,構建MLP多層感知機模型,各廠家自主學習優秀出鋁操作數據,對電解槽單槽出鋁計劃量進行預測,實驗證明了本文方法的適用性。

2 電解槽出鋁計算相關參數分析

電解槽出鋁一般采用一天出鋁一次的方法,本文根據實際優秀出鋁操作數據建立出鋁計劃計算模型,首先進行數據清洗并進行相關性分析,數據處理過程如下:(1)刪除含有空值的數據組;(2)刪除缺失值多的參數;(3)剔除數據中出現的異常值。本文參考的出鋁計劃數據樣本中包含諸多參數,根據操作人員經驗,化驗成分等不影響出鋁計算,因此初步選擇鋁水平、電解質水平、槽溫、分子比、電壓偏差、出鋁偏差、高頻噪聲和低頻噪聲8項參數。

為了量化參數之間的關系,創建一個相關系數矩陣。相關系數矩陣是一個包含皮爾遜矩陣相關系數方陣,用來衡量兩種參數間的線性依賴關系。相關系數。R=1,代表兩個參數完全正相關;r=0,則不存在相關關系;r=-1,則兩個參數完全負相關。如上文所述,皮爾遜相關系數可用兩個參數x和y間的協方差(分子)除以他們標準差的乘積(分母)來計算。

數學表達式如下:

上式中,μ為樣本對應參數的均值,σxy為參數x和y間的協方差。

通過相關性分析,得出出鋁計劃量與其他參數相關性系數表,見表1。

表1 出鋁量與其他參數的相關性系數表

由表1可知,出鋁計劃量與上述參數都有一定的相關性,其中鋁水平和高頻噪聲這2項參數與出鋁計劃量成正相關,電解質水平、槽溫、分子比、電壓偏差、出鋁偏差和低頻噪聲這6項參數與出鋁計劃量成負相關。確定出鋁計劃量相關性的參數由高到低依次是:電解質水平、鋁水平,槽溫、分子比,出鋁偏差、高頻噪聲、電壓偏差和低頻噪聲。

3 基于MLP神經網絡的出鋁計算模型

3.1 MLP神經網絡的模型建立

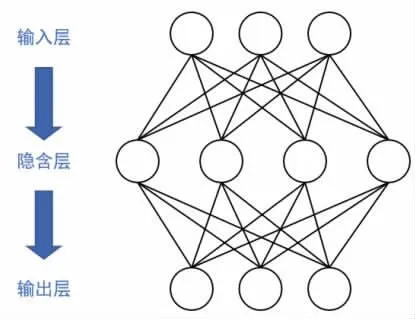

MLP神經網絡的基本運算單元是神經元[8],其模型如圖1所示,設某神經元為第m層的第i個神經元,輸入信號通過神經元i與權重ω做乘積運算輸入到m+1層,神經元接收到的輸入值與閾值θ進行比較,然后利用激活函數f(x)獲取輸出y。

圖1 人工神經元模型

以上過程以數學形式表達為:

MLP神經網絡是一個前饋型、有監督的人工神經網絡結構[9],如圖2所示,MLP包括輸入層、隱含層和輸出層三部分。在本文提出的出鋁預測模型中,輸入層神經元接收影響出鋁計劃量主要參數的數據信息,隱層與輸出層神經元通過權重ω對信息加工,且進行后向傳播更新權重與閾值,尋找全局最優解,最終輸出層神經元輸出出鋁計劃量,實現出鋁經驗數據的建模。

圖2 多層前饋神經網絡示意圖

3.2 輸入輸出因子的選取

輸入因子的確定主要考慮對出鋁計劃量有重大影響的各類因素。根據現場專業技術人員以及電解鋁的基本原理可知,鋁水平和電解質水平是鋁電解槽的重要技術條件,決定了出鋁量的需要;槽溫是反映電解槽的運行狀態和影響電流效率的技術經濟指標的主要工藝參數之一;分子比和出鋁偏差也是生產時決定出鋁計劃量的重要參考因素。結合工藝專家知識發現數據的相關性分析結果與專家經驗一致,選擇鋁水平、電解質水平、槽溫、分子比和出鋁偏差這相關性系數排序的前5項參數作為輸入因子,選取出鋁計劃量作為輸出因子。

3.3 隱含層的確定

網絡參數選擇主要為神經元個數選擇,Hornik等人[10]證明,只需隱含層神經元足夠多,MLP可實現以任意精度逼近任意復雜的非線性映射。在實際應用中,設置隱含層神經元個數通常用試錯法調整。故本文MLP模型的搭建包含一個隱含層,其中神經元個數的確定根據經驗公式(3)先設置,再進行不斷試錯調整。

上式中,b為隱含層神經元個數,a為輸入節點的個數。

根據多次實驗結果,最終選擇MLP神經網絡出鋁預測模型的參數為:5個輸入節點,9個隱含層神經元,1個輸出節點,激活函數為Sigmoid,表達式如下:

4 實驗及評價

4.1 出鋁模型訓練和預測

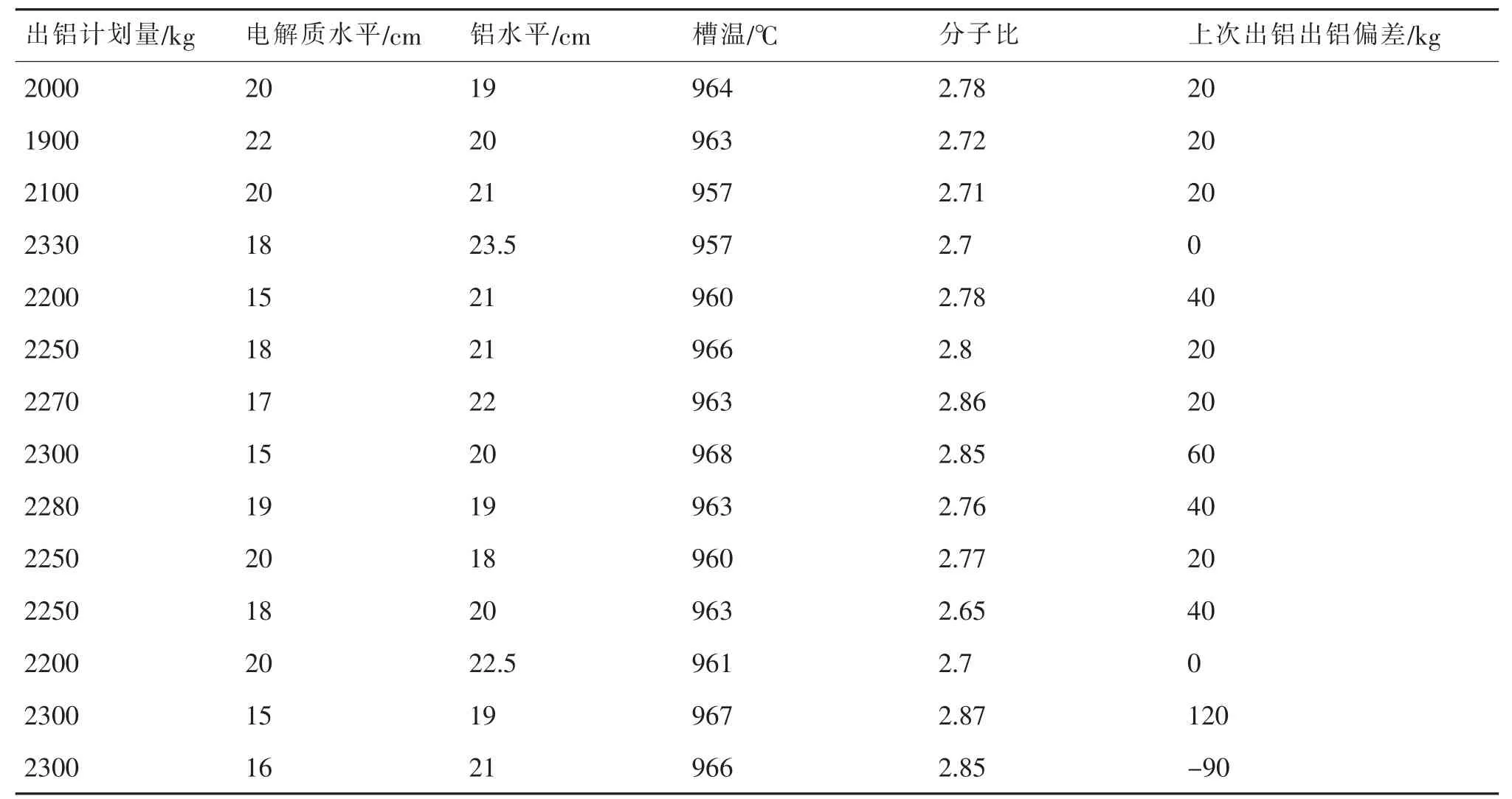

本文數據來源于某鋁廠生產車間提取的ETI300系列的電解槽400組有效數據生產數據。將選出的鋁水平,電解質水平,槽溫,分子比,出鋁偏差5項作為輸入因子,出鋁計劃量作為輸出因子設置數據集,數據集的70%作為訓練集,30%作為測試集,經過50000次迭代,模型訓練部分數據樣本展示見表2,預測結果見表3。

表2 模型訓練部分樣本

表3 MLP神經網絡模型數據預測結果

表3展示了表2的15項樣本中隨機選擇的5項樣本的預測結果。實驗結果顯示出鋁計劃量的真實值與預測值之間的平均絕對誤差為28kg,相對誤差為1.34%,能夠精準預測出鋁量,顯示了MLP神經網絡模型在出鋁量預測方面的可行性。

4.2 預測模型性能分析

上述的實驗中,主要目的為預測鋁電解單槽出鋁計劃量,搭建MLP神經網絡模型進行預測時,因參數量龐雜,很難在平面圖上繪制線性回歸曲線,因此,利用殘差圖(真實值與預測值之間的差異或者垂直距離)對預測模型進行評估,能夠清晰直觀看到模型的預測結果。圖3展示了出鋁計劃量預測模型的殘差圖。

圖3 出鋁計劃量預測模型殘差圖

圖3以殘差為縱坐標,預測值為橫坐標,展示了上文實驗結果中預測值與實際值的誤差。從圖中可以看出,絕大部分數據在(-100,100)的區間內擬合,個別異常值超出擬合范圍,符合本文的實驗結果。MLP神經網絡對其歷史數據擬合回歸后,利用經驗數據完成學習訓練,并準確作出預測結果,擺脫了完全依靠人工的經驗預測,解決了建立數學模型困難的問題,展示了本文算法的有效性。

5 結論

本文設計了一種基于MLP神經網絡的鋁電解槽單槽出鋁量預測模型方法。首先,對甘肅某鋁廠鋁電解槽的生產歷史數據進行數據分析,根據影響出鋁計劃量參數的相關性分析,篩選出鋁水平、電解溫度、電解質水平、分子比和出鋁偏差5個主要參數,然后提出建立MLP神經網絡單槽出鋁量預測模型,實驗結果驗證了模型的良好預測性能。在實際的電解鋁生產過程中,本文方法可為不同廠家的不同情況提供參考。