裝載機驅動橋殼有限元靜力學分析

唐恒 張青峰

摘 要:本文通過Proe軟件對裝載機驅動橋殼體進行三維建模,借助ANSYS Workbench軟件對其結構進行有限元靜力學分析,得到此橋殼的等效應力和變形分布情況,為下一步的橋殼改進及優化提供了依據。

關鍵詞:裝載機;驅動橋;有限元;靜力學分析

中圖分類號:TH243文獻標識碼:A文章編號:1003-5168(2020)20-0016-03

Abstract: This paper used Proe software to carry out three-dimensional modeling of the loader drive axle housing, and used ANSYS Workbench software to perform finite element static analysis on its structure, and obtained the equivalent stress and deformation distribution of the axle housing, which provided a basis for the next improvement and optimization of the axle housing.

Keywords: loader; drive axle; finite element; static analysis

驅動橋橋殼是裝載機的主要零件之一,其功能是支撐并保護主減速器、差速器和半軸等傳動件,使左右驅動車輪的軸向相對位置固定;同從動橋一起支撐車架及其上的各總成重量;車輛行駛時,承受由車輪傳來的路面反作用力和力矩,并經懸架傳給車架。因此,驅動橋殼的性能直接影響汽車的有效使用壽命[1-3]。合理地設計驅動橋殼,使其具有足夠的強度、剛度是非常必要的。

驅動橋殼的常規設計方法是將橋殼看成一個簡支梁并校核幾種典型計算工況下某些特定斷面的最大應力值,然后考慮一個安全系數來確定工作應力,這種設計方法有很多局限性[4]。近年來,隨著計算軟件的發展及普及,設計人員開始利用有限元軟件對驅動橋殼進行計算和分析。本文運用ANSYS Workbench軟件對裝載機驅動橋殼體進行有限元靜力學分析,為下一步驅動橋殼的優化提供依據。

1 建立驅動橋結構有限元模型

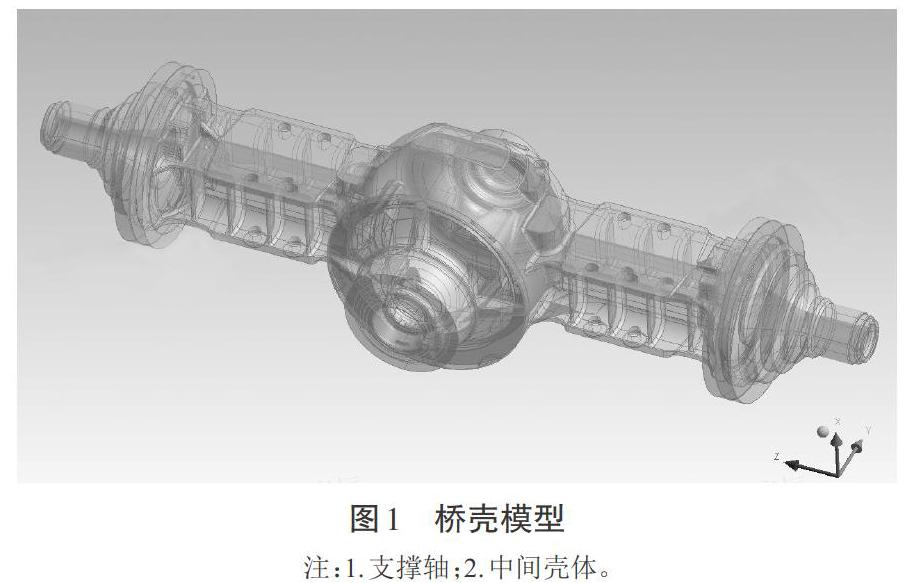

本文以某裝載機驅動橋為例,首先采用Proe軟件建立了驅動橋殼體的三維模型。三維建模時,在保證殼體分析精度的前提下,對模型進行一定的簡化處理,例如,將模型中小的倒角、螺紋、裝配孔等不影響結構受力的小特征隱藏或刪除,以便于模型的后續處理及分析。然后,將三維模型導入Ansys Workbench中對模型進行處理(見圖1)和分析。

從受力性能及經濟性考慮,裝載機驅動橋殼的材料主要為鑄鐵材料,而兩端安裝車輪的支撐軸一般選用合金鋼材料。本文中的驅動橋中間殼體材料為球鐵QT500-7,左右兩端支撐軸材料為42CrMo,具體材料屬性如表1所示。

驅動橋殼體各零件間采用螺栓連接,在模型處理時,由于驅動橋殼體各零件接觸面之間相對固定,不允許出現相對移動,因此各零件接觸面之間采用計算較為簡單的bonded方式連接。零件之間連接螺栓的強度需要單獨校核,本文不做論述。

殼體的網格劃分利用Ansys Workbench軟件自帶的功能。在劃分網格時,兩端支撐軸為規則的旋轉件,選用六面體網格的方式劃分,中間橋殼和托架結構復雜,不規則,所以按照四面體網格的方式劃分[5]。總體網格尺寸控制在15 mm,為了提高計算精度,對各接觸面的網格進行細化,尺寸控制在12 mm。劃分后,共得到1 602 128個節點和985 778個單元,網格模型如圖2所示。

2 約束和加載

2.1 模型的邊界約束

本文按照《工程機械 驅動橋 試驗方法》(JB/T 5928—2014)規定,驅動橋殼垂直彎曲靜剛(強)度臺架試驗在兩端輪距處選用鉸接支點。有限元模型在左、右支撐軸位置采用單點約束,約束點與花鍵軸表面采用剛性單元連接,約束點的位置在驅動橋左、右兩側輪胎中心面(該橋左右車輪的輪距為2 460 mm)與車橋中心軸的交點處(A、B)。在約束時,約束左端點(A)三向平動和繞驅動橋殼軸線的轉動(DxyzRy),右端點(B)只約束兩向平動,放開驅動橋軸線方向平動(Dxz)。選擇驅動橋殼與車架之間的連接面作為加載面,加載方向垂直向下,如圖3所示。

2.2 加載力的計算

本文主要參考《工程機械 驅動橋 試驗方法》(JB/T 5928—2014)和《工程機械 驅動橋 技術條件》(JB/T 8816—2015)中關于驅動橋殼的技術試驗條件,特制定以下驅動橋殼靜力學分析的工況,如表2所示。

3 計算的結果

3.1 驅動橋殼垂直剛度的計算結果

《工程機械 驅動橋 技術條件》(JB/T 8816—2015)規定,按3倍額定橋荷加載時,每米輪距彈性變形不超過1.5 mm。這時的位移云圖如圖4所示,圖片是放大50倍后的顯示效果。

由圖4可以得出,橋殼在3倍橋荷下總的變形量為3.45 mm,該橋左、右輪距為2 460 mm,經計算,該橋殼的剛度為1.4 mm/m,符合《工程機械 驅動橋 技術條件》(JB/T 8816—2015)中對橋殼剛度的規定,該橋殼的剛度設計滿足要求。

3.2 驅動橋殼垂直靜強度的計算結果

在加載6倍橋荷的條件下對該橋殼的將強度進行分析,計算結果如圖5至圖7所示。

從圖5應力分布云圖來看,該橋殼在多個區域出現應力值超出材料的屈服極限320 MPa。從圖6橋殼的變形云圖可以得出,橋殼的截面上半部分主要承受彎曲壓應力。除去兩面接觸面處應力集中點外,殼體最大應力值出現在距離橋殼中心365 mm附近的截面的上部壓應力區,最大應力值保持在558.4 MPa左右,區域為橫條狀,沒有穿透橋殼本體。雖然鑄鐵材料的抗壓強度大于屈服強度[6],但是此處壓應力已接近材料屈服強度的2倍,所以此處為危險點。

截面下部最大應力值達到386.7 MPa,由于下表面主要承受彎曲拉應力,此處應力超出材料的屈服極限,該截面下半部同樣為危險截面。

分析發現,在該橋殼加載6倍橋荷的條件下,距離橋殼中心左、右兩側365 mm的截面處的拉應力及應力均超出材料的屈服極限。在實際工況中,該危險區域很可能成為殼體發生損毀的源頭,在后續設計時需要在此區域對橋殼進行加強,然后再度進行校核,直至危險區域消失。

4 結論

本文研究了如何運用Ansys Workbench軟件對裝載機驅動橋的剛度及強度進行靜力學分析。根據標準《工程機械 驅動橋 技術條件》(JB/T 8816—2015)中關于橋殼剛度校核的規定,結合橋殼剛度有限元分析結果,得出所設計的橋殼滿足靜力學剛度設計要求。通過對橋殼的強度進行校核,筆者發現該橋殼在中心面兩側區域存在危險區域,后續設計時需要對該危險區域進行加強處理。

參考文獻:

[1]唐志祥,鄧四二.裝載機驅動橋殼有限元分析[J].工程機械,2006(3):31-33.

[2]劉惟信.汽車車橋設計[M].北京:清華大學出版社,2004.

[3]李亮,宋健,文凌波,等.商用車驅動橋殼疲勞壽命的有限元仿真與實驗分析[J].機械強度,2008(3):503-507.

[4]楊波,羅金橋.基于ANSYS的汽車驅動橋殼的有限元分析[J].CAD/CAM與制造業信息化,2005(6):90-91.

[5]白玉成,梁誠,許文超.汽車驅動橋殼的有限元分析與輕量化[J].山東交通學院學報,2017(3):1-8.

[6]李克安.承壓灰口鑄鐵構件的強度分析[J].材料科學與工程,1999(4):77-79.