焦爐荒煤氣脫硫化氫技術開發與應用

2020-08-26 10:03:04張佳煒

化工設計通訊

2020年9期

關鍵詞:效率

張佳煒

(河鋼宣鋼焦化廠,河北宣化 075100)

在焦化行業中,焦爐煤氣加熱后的煙氣是國家環保監管的重點,在煙氣末端治理的同時,從源頭上降低焦爐煤氣硫含量,更加高效合理。宣鋼焦化廠煤氣凈化系統采用AS脫硫技術,在運行過程中,出現脫硫效率降低,凈煤氣H2S含量升高等問題,脫硫后煤氣中的硫化氫含量高達700~1 000mg/m3,難以滿足工業生產和環保的要求。

鐵基離子液體因為具有優良的催化氧化性能已被廣泛應用于H2S 的脫除,并取得了顯著的效果。研究表明,鐵基離子液在脫硫過程中表現出高效穩定的性能,經過空氣再生后的Fe基離子液體仍然具有良好的脫硫能力,鐵基離子液對H2S 的脫除效果>99%。

宣鋼焦化廠從焦爐煤氣中雜質組分的既有特征出發,結合AS氨法脫硫工藝特點,利用鐵基有機離子型濕法氧化脫硫技術,形成新的焦爐煤氣脫硫工藝,實現了焦爐煤氣H2S含量≤20mg/m3的超低排放目的。

非水相離子液脫硫技術采用鐵基陽離子與有機陰離子相結合的離子液作為脫硫劑。這種脫硫液保留了絡合鐵脫硫效率高的優點,又解決了絡合鐵法堿溶液消耗高的問題。

1 脫硫離子液性質

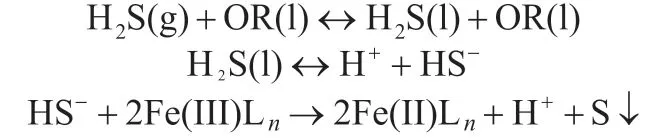

1.1 鐵基離子液反應原理

鐵基離子液體氧化硫化氫脫硫過程是氣液相催化反應,鐵基離子液體吸收硫化氫的反應過程可以認為是伴有雙分子不可逆反應的化學吸收過程。其反應機理如下[4]:

1.2 硫化氫流量對脫硫率的影響

通過實驗測試了硫化氫流量在30~60mL/min變化時,硫化氫脫除效率與硫化氫流量的關系如圖1所示。……

登錄APP查看全文

猜你喜歡

瘋狂英語·初中天地(2021年5期)2021-07-21 02:24:28

甘肅教育(2020年14期)2020-09-11 07:57:42

中學生數理化(高中版.高考數學)(2020年5期)2020-06-02 09:19:08

商周刊(2017年9期)2017-08-22 02:57:49

遼寧經濟(2017年6期)2017-07-12 09:27:16

中國衛生(2016年9期)2016-11-12 13:27:54

時代英語·高二(2015年1期)2015-03-16 00:08:11

中國洗滌用品工業(2015年7期)2015-02-28 19:02:38

電子設計工程(2015年12期)2015-02-27 12:06:10

中國衛生(2014年11期)2014-11-12 13:11:32