超導熱模組的設計和優化

趙宇波,張亞飛,吳鴻斌

(深圳市創新設計研究院,廣東深圳 518067)

0 引言

電熱合金利用了電流經過合金元件產生焦爾效應,將電能轉化成熱能,所以電熱合金一般用來制作電熱元件,廣泛應用在工業電爐、家用電器等行業中。

電熱元件發展方向朝著寬薄帶甚至箔片發展,這是由于寬薄帶的比表面面積較大,能夠在自身溫度較低的情況下,高效率地將熱傳遞到周圍環境中。同時,由于超薄帶加熱元件質量輕、發熱慣性小,本身不會存儲熱能,可將所有的電能轉化為熱能,其性能遠遠超過常規的加熱元件,升溫和降溫速度快。因此非常適合作為超導熱模組的發熱元件,用于快速變溫場所,負荷節電和節省材料。

目前寬薄帶主要應用在汽車尾氣凈化器的載體上,而在家用電器應用很少。為此,本文主要研究寬薄帶作為超導熱模組發熱元件應用優勢、力學特性和設計方法,為其廣泛應用提供設計參考。

1 超薄扁平帶的物理特性

隨著壓延工藝和非晶合金工藝的發展,已經可以加工出厚度為0.005~0.1 mm超薄扁平帶。

用超薄扁平帶作為發熱元件,在穩態時電熱與外部環境溫度變化可以用牛頓冷卻定律表示:

式中:q 為單位面積的發熱元件表面與流體之間在單位時間內交換的熱量,稱作熱流密度,W/m2;Tbody、T∞分別為發熱元件表面和流體的溫度,℃;A 為壁面面積,m2;Q 為單位時間內面積A 上的傳熱熱量,W;h 為表面對流傳熱系數,W/(m2·℃),Δ T為發熱元件表面和流體的溫差。

與相同重量、截面積的線材相比,超薄扁平帶可以有更大的表面積,更大的表面積意味著可以有更低的表面溫度。例如,直徑φ0.15 mm,長度1 m 的發熱絲和具有相同截面積、相同長度、厚度為0.005 mm、寬度為3.5 mm的超薄扁平帶相比,超薄扁平帶的表面積是發熱絲的15倍。

2 超薄扁平帶的靜力學特性

截面慣性矩是衡量截面抗彎能力的一個幾何參數。矩形的截面慣性矩為:

式中:b為矩形的寬;h為矩形的高。

圓形的截面慣性矩為:

式中:d為圓形直徑。

與直徑為φ0.15 mm 的發熱絲相比,相同截面積厚度為0.005 mm,寬度為3.5 mm 的扁平帶的截面慣性矩只有前者的1/682。這意味著超薄扁平帶在實際使用過程中不能自支撐,必須借助輔助部件,一般采用云母片或者陶瓷片,然后纏繞成型,并用彈力張緊,如圖1所示。

圖1 超導熱發熱模組

3 超薄扁平帶的動力學特性

發熱模組通常和風機組合使用,將發熱元件的熱量通過強制對流,傳遞到周圍的空氣中。超導發熱模組的單條超薄扁平帶可以簡化為具有縱向對稱面的均質、等截面張力梁,如圖2所示。

圖2 簡支梁模型

張力梁的固有頻率為[1]:

式中:E為梁材料彈性模量;ρ為梁材料的體積密度;I為梁截面慣性矩;A為梁截面面積;b為梁的寬度;h為梁的高度;m為梁的單位長度有效質量;T為梁的張力。

由于扁平帶的寬厚比較大,x向和y向的截面慣性矩相差也較懸殊,需要分別計算:

當風機在高轉速工作時,風載荷和超薄扁平帶之間發生相互作用從而產生振動和噪聲。當空氣流過超薄扁平帶表面會產生繞流,并伴有旋渦脫落,如圖3所示。渦流脫落導致2個周期性的力以正交方向作用在發熱元件上。第1種為升力,是由于渦流從發熱元件上脫落時產生的循環力。第2種為漩渦脫落引起的阻力。阻力激勵發熱元件的頻率正好是升力的2倍。扁平帶在橫向共振時與風的強迫頻率相差90°,而在流向共振時則與風的強迫頻率相差180°[2]。

圖3 尾流旋渦脫落

處于空氣中的結構振動時,超薄扁平帶的加速和減速運動會帶動周圍的空氣加速和減速,計算結構的有效質量時除包含本身質量外還應包含周圍空氣運動而產生的附加質量[3]。由于超薄扁平帶的附加質量與自身質量相比較小,這里忽略。

超薄扁平帶的物理參數如表1所示。

表1 物理參數

根據式(4)計算出超薄扁平帶在x 向和y 向固有頻率,如表2所示。

表2 固有頻率

渦脫落頻率可以表示為

式中:St為斯特勞哈爾數,U為流體流速;D為特征長度。

根據結構自振頻率估算風速鎖定區間:

超導熱發熱模組與風機的裝配偏差導致風速沒有完全與超薄扁平帶寬度方向完全平行時,會產生一個仰角α,導致特征長度D增大,風速鎖定區間也會增大,這里α=6°,如圖4所示。當升力和阻力的合力作用點與發熱元件斷面形心不重合時,還會對形心產生一個扭矩M,會增大仰角α[4]。

圖4 仰角模型

如表3 所示,x 向和y 向風速鎖定區間相差比較大,渦脫落頻率fs在兩個方向不可能同時引起共振。x向的1階、2階和y 向的1 階風速鎖定區間對應的雷諾數過小,處于層流狀態,而y向的2階對應的風速處于湍流狀態,并且處于常用風機的轉速區間。

表3 風速鎖定區間

4 超導發熱模組優化

超薄扁平帶長度方向跨度過大,固有頻率偏低,導致渦激振動頻率在風機常用風速區間。為了減小風載荷引起的噪聲,必須減小在纏繞過程中跨度,為此設計了X 型纏繞方式,這是由中間相鄰交錯的云母片實現的,如圖5所示。

圖5 優化后超導熱發熱模組

根據圖2的簡支梁模型,對圖5的單條超薄扁平帶進行簡化,此時梁的長度L=44 mm。根據式(7)重新計算風速鎖定區間,如表4所示。可以看出,x向的1階、2階風速鎖定區間處于層流狀態,而y 向的1 階、2 階風速鎖定區間在風機常用風速之外,從而避免了渦激振動。

表4 優化后風速鎖定區間

5 實驗驗證

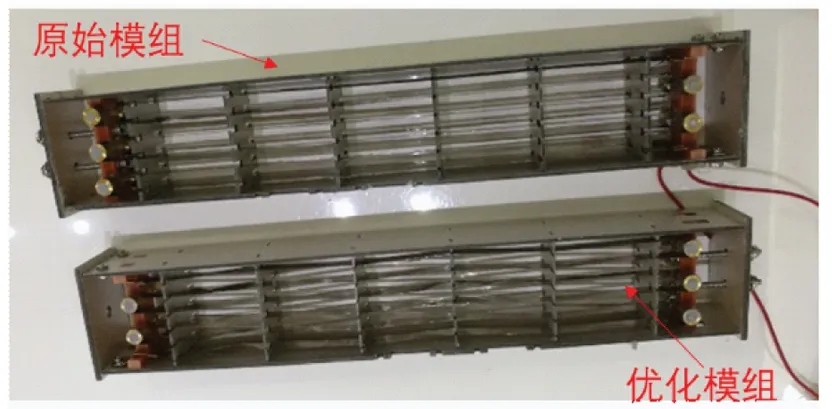

超導熱發熱模組實物圖如圖6 所示,原始發熱模組超薄發熱帶為直繞式,優化后發熱模組超薄發熱帶為X 型纏繞式。

圖6 超導熱發熱模組實物

為了驗證超導熱發熱模組在風機作用下的渦激振動噪聲改善效果,搭建的測試實驗平臺如圖7所示,直流電源驅動直流無刷電機帶動貫流風機旋轉,對發熱模組輸入均勻的風,其中實驗參數如表5所示。發熱模組在風激勵下的噪聲由前方的麥克風采集,然后通過信號采集設備進行信號處理,計算噪聲大小。由于裝配間隙,風機和發熱模組沒有完全對中。

圖7 噪聲測試實驗

表5 實驗參數

噪聲測試結果如表6 所示,從表可知,優化后的模組和原始模組相比,減小了渦激振動產生的噪聲。

表6 噪聲測試結果 dB

6 結束語

本文通過對超薄扁平帶的物理特性、靜力學、動力學進行分析,可以得到如下結論。

(1)與相同重量、截面積的線材相比,超薄扁平帶可以有更大的表面積,更大的表面積意味著可以有更低的表面溫度。

(2)超薄扁平帶的截面慣性矩較小,在實際使用過程中不能自支撐,必須借助輔助部件,一般采用云母片或者陶瓷片,然后纏繞成型,并用彈力張緊。

(3)當空氣流過超薄扁平帶表面會產生繞流,并伴有旋渦脫落,導致振動和噪聲。渦流脫落導致兩個周期性的力以正交方向作用在發熱元件上,阻力作用在風速平面,升力垂直于風速平面,且阻力激勵發熱元件的頻率正好是升力的2倍。

(4)減小超薄扁平帶長度方向跨度,改變固有頻率,可以避免渦激振動頻率落在風機常用風速區間。