液壓型風力發電機組低速性能仿真研究

劉長江,鄧曉剛,石青易

(1.重慶長安工業(集團)有限責任公司,重慶 401120;2.重慶科技學院機械與動力工程學院,重慶 401331)

0 引言

液壓型風力發電機組作為新一代風力發電機組,與傳統齒輪箱式及直驅式風力發電機組相比具有很大優勢[1]。液壓傳動風力發電機在近幾年發展迅速,擺脫了傳統風力發電機中的齒輪箱和整流逆變裝置,采用液壓柔性傳動裝置代替了剛性連接,減少了功率損耗和塔架頂部重量,使其維修更方便,成本更低;同時利用柔性傳動實現了傳動比實時可調,具有使用靈活,電能質量高等優點[2],各國相繼開展液壓型風力發電機組研發工作。

德國亞琛工業大學IFAS 實驗室[3]搭建了液壓型風力發電機組實驗平臺,通過理論仿真分析及實驗臺數據分析對比得出結論:液壓主傳動系統效率隨著風速增加快速提升到85%,并且在比較寬泛的風速范圍內具有較高的效率。美國加州理工學院噴氣推進實驗室(JPL)[4]發表了一種新型液壓風力發電機組實驗報告,發現利用液壓傳動系統配合較好的控制系統可以使機組效率與目前所用的機械傳動系統相媲美。卞永明等[5-6]提出了一種新型的液壓傳導儲能風力發電系統模型,針對液壓傳動系統的效率和穩定性進行了一系列實驗研究,實驗結果表明液壓傳動系統的效率和穩定性都能滿足技術要求。艾超等[7]以30 kV·A 液壓型風力發電機組模擬實驗臺為研究對象,推導了適用于此種機型的閉式液壓傳動系統效率公式,并對實驗系統進行了效率實驗研究,最終驗證了理論計算公式的準確性。以上研究工作主要集中在用實驗設備模擬風速進行主傳動控制系統的實驗研究,沒有采用風力機進行效率研究,同時對低風速下的效率研究也未有報道,忽略了風力發電機組在低風速時對風能的利用,浪費了資源。

本文提出了一種大功率低速大扭矩徑向柱塞泵(額定排量8 800 mL/r)以代替傳統定量泵進行低速性能研究,采用定量泵-并聯變量馬達閉環系統傳動,在不同的輸入風速下(3~6 m/s),基于AMEsim 軟件控制變量馬達排量變化實現恒速輸出,帶動同步發電機并網發電。旨在設計一種液壓式增速傳動風力發電機組及傳能效率測試,采用定槳距型風力機[8]模型對其主傳動控制系統進行仿真分析,探究在低速情況下該機組的實際使用性能,提高對風能的利用率。

1 液壓型風力發電機組工作原理

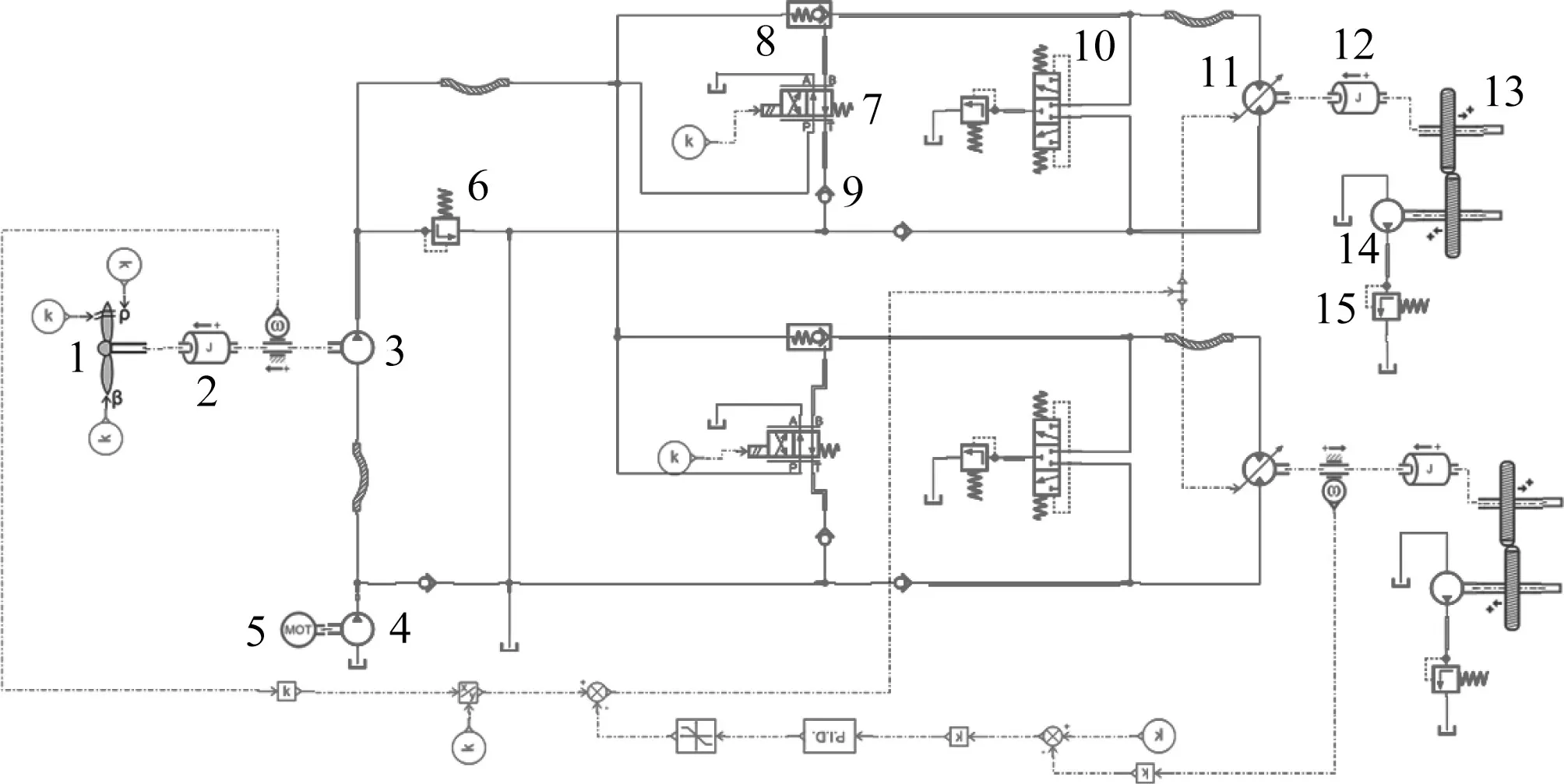

液壓型風力發電機組整體結構簡圖如圖1 所示,主要包括風力機、定量泵-變量馬達液壓傳動控制系統、電勵磁同步發電機、發電控制系統等。

定量泵與風力機連接安裝在機艙里,變量馬達與同步發電機安裝在地面上,定量泵與變量馬達之間通過管路連接。液壓風力機先將風能轉換成機械能,機械能推動液壓泵,由液壓泵轉換成液壓能。流體能量被傳遞后,液壓能傳輸到變量馬達處推動變量馬達轉換成機械能,變量馬達驅動電勵磁同步發電機將液壓能轉換成電能。

圖1 液壓型風力發電機組的整體結構簡圖

2 液壓型風力發電機組數學建模

2.1 定槳距型風力機數學模型

由于沒有變槳功能,風力機從風中捕獲的功率表述為[9]:

式中:ρ為氣流密度;R為葉片半徑;v為風速;Cp為風能利用系數。

由于沒有變槳功能,風能利用系數Cp僅與葉尖速比有關,可用以下經驗公式進行計算:

式中:λ為葉尖速比;R 為風輪半徑;ωw為風輪轉速;v 為風速。

風輪輸出轉矩Tw為:

2.2 定量泵-并聯變量馬達系統數學模型

液壓型風力發電機組定量泵-并聯變量馬達主傳動系統回路原理簡圖如圖2 所示。采用圖中的原理圖模型推導定量泵-雙并聯變量馬達系統傳遞函數時,2 臺變量馬達型號相同,故其數學表達相同,以下角標1和2區別。

圖2 定量泵-并聯變量馬達主傳動系統回路原理簡圖

定量泵流量方程為:

式中:Qp為定量泵流量,m3/s;Dp為定量泵排量,m3/rad;ωp為定量泵的轉速,rad/s,C為定量泵內泄漏系ip數,m3/(s·Pa);Cep為定量泵外泄漏系數,m3/(s·Pa);ph為高壓管路壓力,Pa;p1為低壓管路壓力,Pa。

定量泵-雙并聯變量馬達高壓腔流量連續性方程為:

式中:Qp為定量泵流量,m3/s;Qm1為變量馬達1流量,m3/s;Qm2為變量馬達2 流量,m3/s;V0為定量泵與變量馬達之間高壓管路總容積,m3;βe為油液綜合體積彈性模量,Pa;p1為低壓管路壓力,Pa;Cim、Cem分別為變量馬達內、外泄漏系數,m3/(s·Pa)。

變量馬達排量方程為:

式中:Dm為變量馬達排量,m3/rad;Km為變量馬達排量梯度,m3/rad;γ為變量馬達擺角位置,取值區間[0,1]。

變量馬達轉速方程為:

變量馬達輸出功率傳遞函數為:

定量泵輸入功率傳遞函數為:

定量泵-雙并聯變量馬達效率傳遞函數為:

3 液壓型風力發電機組仿真研究

利用AMEsim 軟件建立液壓型風力發電機組定量泵-并聯變量馬達主傳動液壓控制系統仿真模型,如圖3 所示。采用定槳距型風力機模型輸入不同風速,通過改變負載溢流閥壓力來模擬負載變化,并設置仿真參數,對電機轉速、負載壓力、輸入輸出功率及效率等因素進行全面系統的仿真研究分析,尋求各因素之間的影響規律。

圖3 考慮實際風速的仿真模型

針對液壓型風力發電機組設置主傳動液壓系統仿真參數如表1所示。

3.1 恒轉速輸出控制研究

采用間接流量反饋加上直接轉速閉環控制方式[10]使液壓馬達排量給定信號基于系統流量值給出,并在此基礎上基于轉速差進行調整,定量泵工作在恒流源狀態。此種方法即可提高系統的穩定性,又能避免系統壓力超出工作壓力范圍,造成系統溢流損失。通過不斷調整PID 參數,當P=0.1,I=0,D=5時變量馬達轉速恒定輸出。圖4所示為不同風速下的變量馬達轉速變化曲線。

表1 參數設置

圖4 不同風速下的變量馬達轉速變化曲線

3.2 效率研究

在不同風速下分別取負載壓力為4 MPa、5 MPa 和6 MPa進行仿真得到定量泵轉速如圖5~7所示。由圖可知,在同一負載壓力下,定量泵轉速會隨著風速增加而變大,而在同一風速下,負載壓力變化時定量泵轉速變化較小,可見,風速對定量泵轉速影響較大,負載壓力對定量泵轉速影響較小。并且,當風速為4 m/s、5 m/s 和6 m/s 時定量泵能夠維持較高轉速,負載壓力范圍和功率范圍較大,利于風力發電機組實際使用。

圖5 負載壓力為4 MPa時,不同風速下定量泵轉速變化曲線

圖6 負載壓力為5 MPa時,不同風速下定量泵轉速變化曲線

圖7 負載壓力為6 MPa時,不同風速下定量泵轉速變化曲線

圖8 不同風速,不同負載壓力下的輸入功率曲線

改變負載壓力得到在不同風速下系統的功率曲線如圖8所示。由圖可知,在同一風速下,隨著負載壓力不斷增加,系統輸入功率成比例增加。在同一負載壓力下,隨著風速的不斷增加,系統輸入功率呈線性趨勢增加,在低負載時增加較快,在高負載時增加緩慢。可以看出,風速對風力機輸入功率影響較小,負載壓力對風力機輸入功率影響較大,并且在風速較大時負載壓力范圍和風力機輸入功率范圍較大,利于風力發電機組實際使用。

如圖9 所示,在同一風速下,隨著負載壓力不斷增加,系統輸出功率成比例增加。對于較高風速,在同一負載壓力下,隨著風速的不斷增加,系統輸出功率幾乎沒有變化。可以看出,風速對系統輸出功率影響較小,負載壓力對系統輸出功率影響較大,并且在風速較大時負載壓力范圍和系統輸出功率范圍較大,利于風力發電機組實際使用。

如圖10 所示,在同一風速下,隨著負載壓力不斷增加,系統效率呈拋物線趨勢增加,并逐漸穩定在85%左右。在同一負載壓力下,隨著風速的不斷增加,系統效率逐漸下降,在0~4 MPa 時下降速度較快,而在4 MPa 以上時,系統效率下降速度較慢。可以看出,系統效率與風速和負載壓力均有關,且負載壓力在4 MPa 以上時系統效率較高,利于風力發電機組實際使用。

圖9 不同風速,不同負載壓力下的輸出功率曲線

圖10 不同風速,不同負載壓力下的效率曲線

4 結束語

本文建立了液壓型風力發電機組定量泵-并聯變量馬達主傳動液壓控制系統仿真模型,采用大功率低速大扭矩徑向柱塞泵進行了低速性能研究,仿真結果表明,在4~6 m/s的低風速下該機組效率可達85%,輸出功率范圍較大,接近傳統機組。同時采用間接流量反饋加上直接轉速閉環控制方式實現了變量馬達恒轉速輸出發電。