基于PLC 的液壓支架控制器設計

韓玉冰

(山西蘭花集團股份有限公司伯方煤礦分公司,山西晉城 048400)

0 引言

液壓支架作為煤礦綜采三機之一,負責整個生產工作面的支護任務,是保障生產安全的關鍵設備[1]。液壓支架的控制系統是支架的核心部分,保持與巷道調度室和地面的通訊,控制液壓支架完成單架動作與成組順序聯動等動作,實現綜采工作面的自動化生產,提高生產效率,減少作業人數[2-3]。目前國內大多數煤礦的液壓支架控制系統依賴進口,價格高、維修困難[4]。近年來國內計算機與自動化技術快速發展,煤炭采掘技術逐漸成熟,液壓支架的控制技術成為眾多國內學者的研究課題,并在此方面取得了優秀的成果,基本滿足煤礦的生產要求[5]。本文將對煤礦液壓支架的控制器進行研究與設計。

1 液壓支架控制系統分析與設計

液壓支架主要由立柱、千斤頂、頂梁、掩護梁、底座、推移裝置和控制系統等裝置組成,支架主要依靠液壓原理工作,由安設于硐室中的乳化液泵站提供液壓油,當液壓油進入立柱后,支架撐起頂板,通過安全閥調節液壓系統的壓力,實現頂板的恒阻支撐。支架在移動時,首先降低立柱高度,千斤頂動作,以刮板輸送機為基點推移液壓支架,然后再以支架為基點推移刮板輸送機,從而實現綜采工作面采煤、支護和運輸的自動化生產,提高工作效率[6-7]。

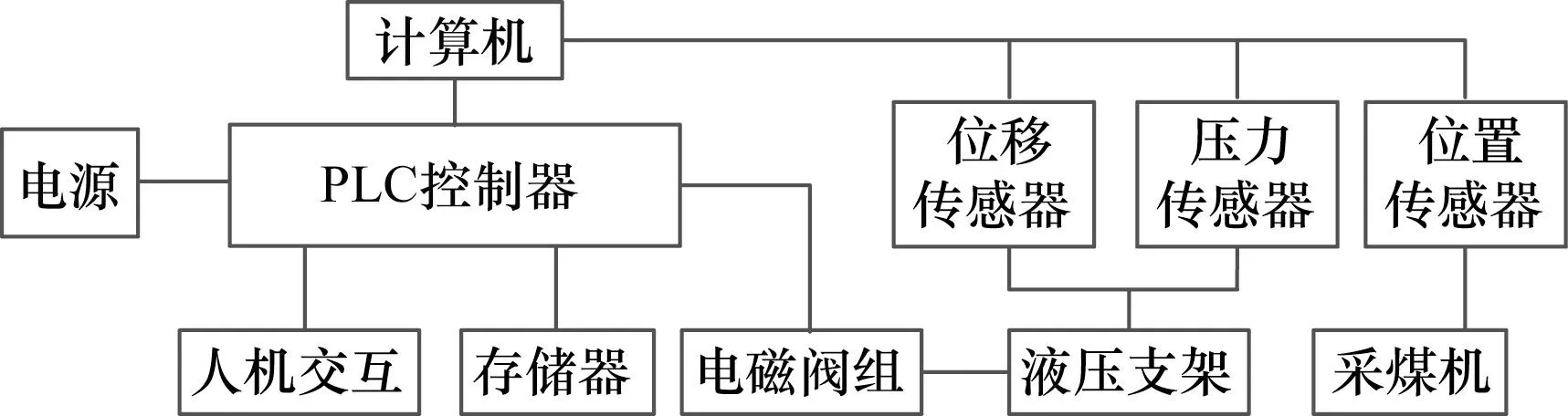

液壓支架控制系統向各個支架發出程序指令,控制液壓系統中電磁換向閥的動作,實現對各液壓支路于液壓缸的供液、回流等相應動作。系統在控制過程中,通過傳感器采集采煤機的位置信號,根據數據處理所得到的反饋信息來決定與控制各支架的動作順序。液壓支架控制系統的整體結構如圖1所示,包括計算機、PLC控制器、電源模塊、存儲模塊、人機交互模塊與各類傳感器裝置。控制器是整個控制單元的核心,主要負責處理傳感器采集到的數據,向電磁閥組發出控制指令。壓力傳感器安裝于液壓支架立柱的測壓孔中,測量立柱液壓缸中的壓力。位移傳感器安裝于推移油缸內部,測量推移油缸在動作時的位移量,保證動作的精確性。內端部的用來測量推移油缸的位移。位置傳感器安裝于采煤機中部,采集采煤機的實時位置信息,實現自動跟機控制。控制系統的執行元件為液壓支架中的電磁閥組,通過控制電磁先導閥的動作,進而開啟或關閉主閥,實現各個液壓缸的伸縮控制。

圖1 液壓支架控制系統的整體結構設計

2 系統硬件部分設計

控制系統的硬件部分主要由控制器、電源、壓力傳感器、位移傳感器、位置傳感器等組成,本節將對上述硬件結構進行選型設計。

2.1 控制器及電源選型設計

本文選用PLC可編程控制器作為系統的控制裝置,PLC控制器是一種工業自動化控制器,結合微電子技術與自動化技術,實現對被控對象的可靠控制,由于其具有較好的穩定性與適應性,逐漸成為工業控制領域的主要選擇之一。液壓支架對控制系統的主要求:系統可穩定控制各支架的推流動作、順序動作等功能;可與綜采三機其他設備的控制與監測環境兼容,保證設備聯合工作的安全性與可靠性;適應井下工作環境,有較強的抗擊能力[8]。

綜合考慮液壓支架的功能要求,本文選用西門子PLC的S7-200 系列CPU226作為控制系統的核心處理器。CPU226具有24個輸入位、14個輸出位、4個模擬量通道,滿足液壓支架的控制需求。整個控制系統的電源選用KDW127 礦用隔爆兼本質安全型電源,可輸出100 ~250 V的交流電壓與12 V的直流電壓,輸出2 A的電流。

2.2 傳感器選型設計

在現代工業控制領域,傳感器的種類與型號較多,同一種被測對象所用到的傳感器差別也很大,在煤礦井下使用的傳感器一定要選用符合標準的礦用傳感器。結構和生產廠商差別很大。本文針對煤礦井下的工作環境,采煤機、液壓支架所需測量的參數進行分析,分別選用了位移傳感器、壓力傳感器與位置傳感器。

位移傳感器選用北京天地瑪珂公司生產的GUC1200 磁致伸縮位移傳感器,通過測量液壓缸活塞動作時的位移,計算液壓支架在推移時產生的推移量。GUC1200 位移傳感器由測量桿、磁環、波導管、脈沖發射器和接收器等結構組成,安裝于液壓油缸的端部。傳感器通過計算移動磁環產生脈沖到檢測電路探測到的時間,捕獲活塞產生的位移量。

位置傳感器選用北京天地瑪珂公司生產的GUH-5 型紅外傳感器。紅外發射器安裝于采煤機上,向外發射紅外信號;紅外接收器安裝于液壓支架,接受采煤機上發射來的紅外信號。接收器將信息傳輸到處理器,通過計算傳輸時間得到采煤機的準確位置。

2.3 電磁閥驅動電路設計

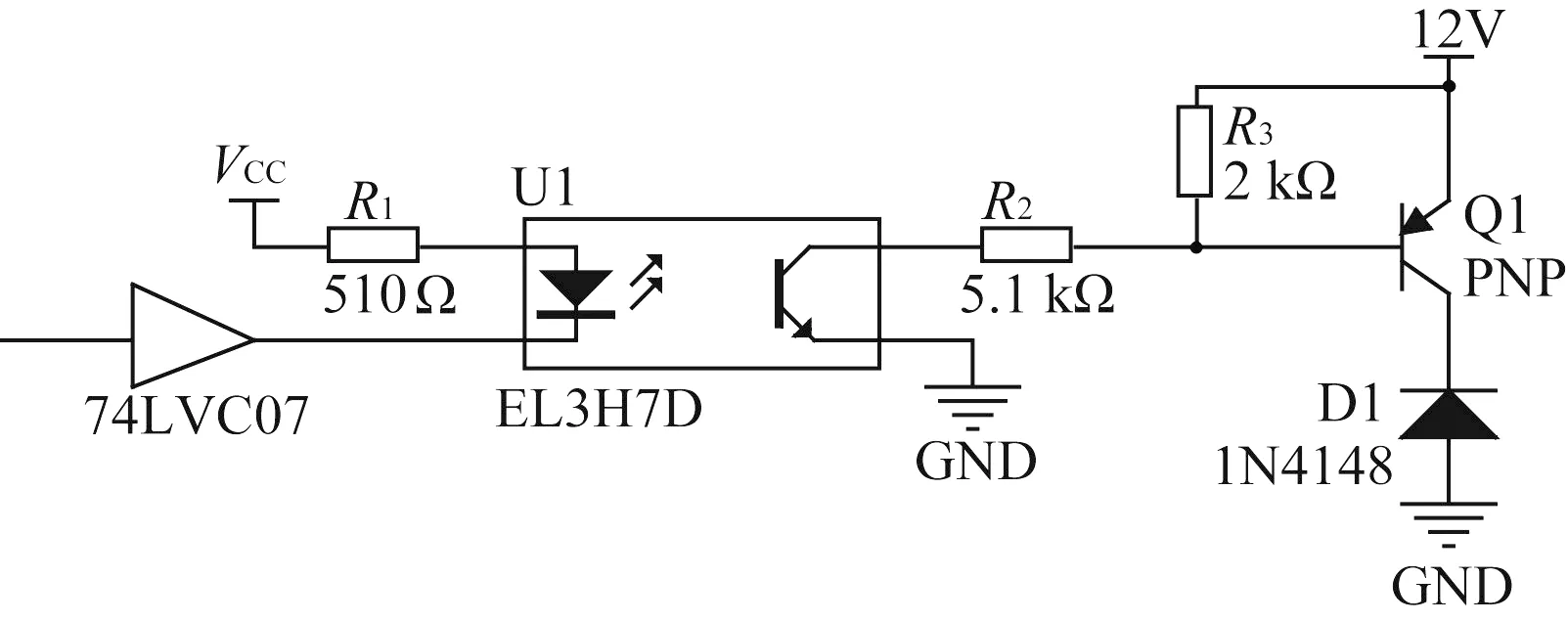

系統通過控制電磁先導閥來開啟或關閉主閥,進而實現對液壓系統的控制。由于CPU的輸出端電流較小,無法完成電磁閥的驅動,所以需要單獨設計電路,本文的電磁先導閥驅動電路如圖2所示。電磁先導閥的驅動電壓范圍為6 ~13 V,本文選擇12 V電壓作為電路的電源。輸入的電平信號首先經過74LVC07高壓驅動器,放大電流信號,并提高驅動能力與信號的抗干擾性。電路中的EL3H7D光電耦合器對兩側電路進行隔離,避免兩側信號互相干擾。當電路輸入低電平時,光電耦合器中的二極管發光,光源被感光元件接收,PNP三極管的N極輸入低電平,驅動電路導通,實現電磁先導閥驅動功能。

圖2 電磁先導閥驅動電路設計

3 控制系統軟件設計

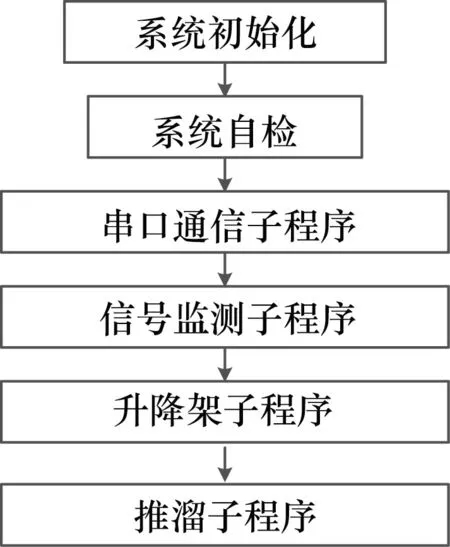

系統的程序采用模塊化設計的方法,通過主程序調用子程序實現系統功能。系統的主程序流程如圖3 所示,主程序中包括支架的監測子程序、串口通信子程序、升降架子程序與推溜子程序等。系統在初始化與自檢無故障后,啟動串口通信子程序與監測子程序,檢測液壓支架的工作參數與采煤機的位置信息,通過檢測到的數據再判斷執行升降架子程序與推溜子程序。

圖3 控制系統主程序流程圖設計

4 結束語

本文結合井下環境與液壓支架控制要求,設計了一種基于PLC控制器的支架自動控制系統,系統價格便宜,功能豐富,自動化程度高,可滿足煤礦的日常生產要求,并且具有較好的節能性,為煤礦帶來一定的經濟效益。