基于環形加載試驗的穩定型橡膠瀝青熱再生混合料抗裂性能研究

祝譚雍,程其瑜,劉 韜,黃曉明

(1.江西省高速公路養護工程技術研究中心,江西 南昌 330025;2. 江西省高速公路投資集團有限責任公司, 江西 南昌 330025;3.東南大學 交通學院,江蘇 南京 210096)

0 引言

隨著生態環境的壓力與日俱增,廢舊瀝青路面材料(Reclaimed Asphalt Pavement,RAP)中礦料與瀝青的循環利用價值愈加凸顯,在公路養護作業中有序開展瀝青路面再生利用有助于緩解生態環境壓力,從而推動綠色交通可持續發展。瀝青路面的長期使用過程也是路面漫長的老化過程,老化導致瀝青的勁度增大、韌性下降,因而抗裂性能始終是熱再生路面的性能薄弱點[1-3]。對舊料進行再生利用時添加聚合物改性瀝青,有助于提升再生路面的路用性能,延長路面養護維修周期[4-5]。然而,聚合物改性瀝青材料價格不斷上漲,降低了廠拌熱再生的經濟效益,不利于再生技術的推廣實施。橡膠瀝青具備優良的路用性能,可作為聚合物改性瀝青合適的替代品。此外,橡膠瀝青在生產過程中能夠對廢舊輪胎循環利用,有效發揮廢舊輪胎中所含有的天然橡膠、合成橡膠等高分子聚合物成分,具有良好的環境效益[6-7]。

瀝青路面在冷銑刨過程中礦料被銑刨機刀頭破碎,導致細料含量增加、級配穩定性差,故再生瀝青路面(特別是在高RAP摻量下)難以形成對礦料骨架結構要求高的級配,在實踐中再生路面多采用懸浮密實型級配[1,8]。由于傳統濕法橡膠瀝青中固態或半固態的膠粉顆粒易對礦料級配形成干涉,因此橡膠瀝青混合料主要采用間斷級配設計[7]。比較可知,傳統濕法橡膠瀝青在廠拌熱再生路面中的適用性不強。新型穩定型橡膠瀝青采用工廠化生產方式,大部分橡膠屑消融于瀝青中,在穩定型助劑的作用下,未完全消融的膠粉微粒與瀝青穩定交聯,適用于連續密級配混合料[9-12]。鑒于此,本研究探索將穩定型橡膠瀝青應用于熱再生路面中,基于自行開發的環形加載試驗及傳統小梁彎曲試驗,研究探討穩定型橡膠瀝青再生混合料的抗裂性能。

1 試驗設計

小梁彎曲試驗作為傳統的瀝青混合料抗裂性能評價試驗方法,應用范圍廣泛,評價指標明確。經分析,小梁彎曲試驗方法依舊存在一定的局限與不足。

從力學角度來看,路面材料三向受力,而小梁彎曲試驗模擬了單向受力;操作方面,每根小梁須經六面切割以達到規范要求的尺寸,準備過程繁瑣,切割精度不易控制,且不適于對路面芯樣開展試驗;從成型效果分析,小梁須從車轍板中切割取樣,車轍板在壓實成型過程中混合料分布的均勻性較差,易出現離析。因此,本研究采用設計開發的環形加載試驗研究再生料的抗裂性能,并與小梁彎曲試驗分析對比。

1.1 試件尺寸

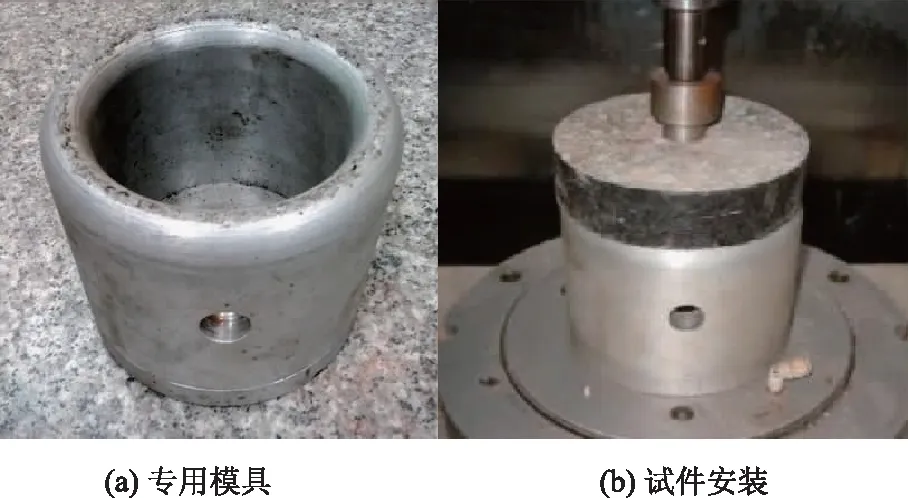

環形加載模具和試件如圖1所示,試件呈圓柱體,尺寸的設置對于試驗效率存在較大影響,因此在厚度方面,考慮到高速公路上面層通常為4 cm厚,故將環形加載試件的厚度設為4 cm;直徑方面,10 cm和15 cm的圓柱體試件能夠通過室內壓實直接成型,亦可通過現場直接鉆芯得到,獲取相對簡便。此外,試驗的破壞模式與試件的尺寸有關,當D/H(直徑/厚度)太小的情況下,試件可能發生壓縮破壞,故將圓柱體試件的直徑設置為15 cm。

圖1 環形加載試驗Fig.1 Annular loading test

1.2 加載參數

瀝青混合料在不同的環境溫度及加載速率下其動力學特征存在顯著差異。依托UTM-25試驗條件,為確定適宜的試驗加載參數,并提高環形加載試驗方法的普遍適用性,選用了70#道路石油瀝青設計制備AC-20混合料,以0,10 ℃和20 ℃這3種溫度配合1,5 mm/min和10 min/min這3種速率進行加載,對比優選合適的試驗加載參數。AC-20瀝青混合料的配合比如表1所示。

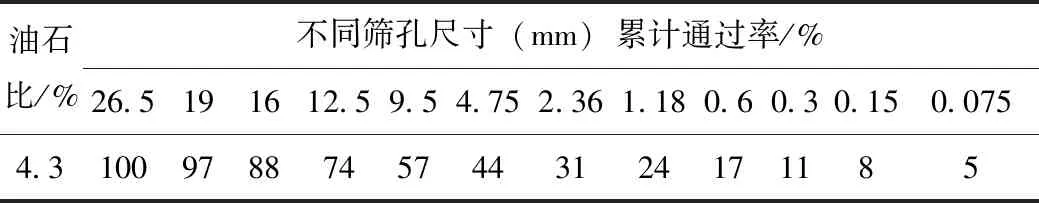

表1 AC-20瀝青混合料配合比Tab.1 Mixture ratio of asphalt mixture AC-20

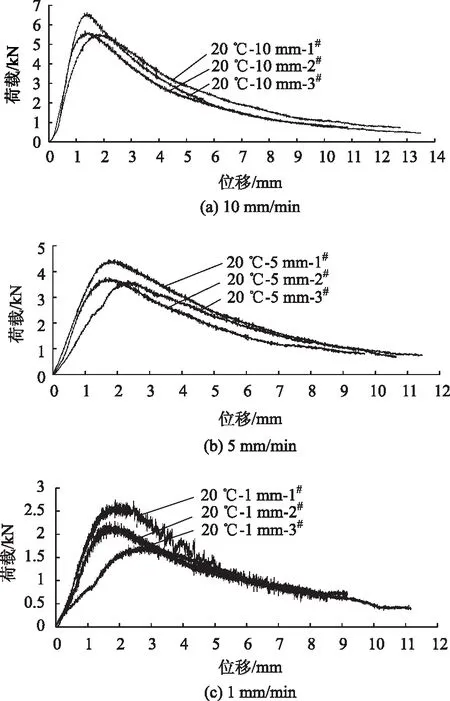

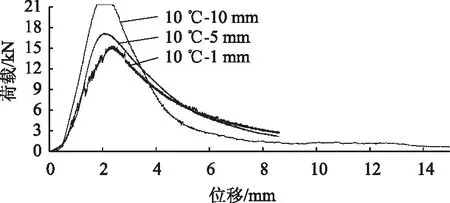

環境溫度設置為20 ℃時,在UTM-25壓頭不同的加載速率下,環形加載試驗的荷載-變形曲線見圖2。從圖2中可知,在相同的溫度下,加載速率的不同對于瀝青混合料的強度存在顯著影響。加載速率越高,極限荷載越大,且極限荷載所對應的變形量逐漸下降(試件破壞的時間變短)。究其原因,加載速率過快,混合料內部微裂紋難以充分擴展,塑性變形受到抑制,故強度較高[13]。當加載速率較低,特別是在1 mm/min的慢速加載時,荷載-變形曲線表現出相對明顯的波動幅度,說明傳感器檢測到試件內微裂縫的拓展以及應力的重新分布。

圖2 不同加載速率下荷載-變形曲線(20 ℃)Fig.2 Load-displacement curves under different loading rates(20 ℃)

圖3為10 ℃環境下不同加載速率對應的環形加載試驗荷載-變形曲線。其中,當加載速率10 mm/min 時,極限荷載超出了UTM-25的傳感器量程,導致荷載-變形曲線無法完整呈現。圖4為0 ℃ 環境下以1 mm/min的速率加載獲得的荷載-變形曲線,由圖4中可知,由于瀝青混合料在0 ℃展現出較高的強度和剛度,即使在很低的加載速率(1 mm/min)下,依托UTM-25平臺依舊無法讓試驗過程完整呈現。

圖3 不同加載速率下荷載-變形曲線(10 ℃)Fig.3 Load-displacement curves under different loading rates(10 ℃)

圖4 1 mm/min加載速率下荷載-變形曲線(0 ℃)Fig.4 Load-displacement curves under 1 mm/min loading rates(0 ℃)

瀝青混合料的彎拉破壞既包含脆性開裂,也伴隨塑性變形。環境越高,瀝青混合料越趨向于非脆性破壞,為盡可能評價再生混合料的低溫抗裂能力,綜合以上試驗數據及試驗條件,本研究以10 ℃,5 mm/min 為環形加載試驗的加載參數。

1.3 評價指標

針對形如圖2、圖3的荷載-變形曲線,以往研究通常從荷載、變形、模量及能量等方面提出量化指標評價材料的力學性能[14]。本研究采用極限荷載Fmax、破壞變形δFmax(Fmax所對應的變形δ)、勁度指數IRT(Tensile Stiffness Index)及斷裂能W評價再生混合料的抗裂性能。其中,勁度指數IRT為荷載-變形曲線線性階段切線斜率,為統一計算標準,本研究對斷裂能W的計算從加載0時刻起,至荷載衰減到0.1Fmax結束。

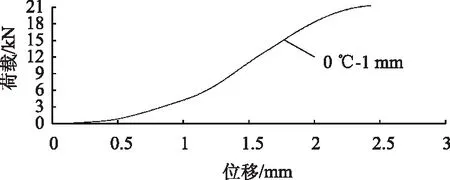

為驗證4項力學指標的適用性,分別在5種不同的加載條件下開展試驗,試驗結果見圖5,“20-10”表示20 ℃時以10 mm/min加載,每組加載條件做4組以上有效平行試驗。

圖5 加載條件對于力學指標的影響Fig.5 Influence of loading condition on mechanical in dicators

加載條件對極限荷載Fmax及δFmax的影響規律見圖5(a),圖5(b)。從圖5(a)可見,當環境溫度相同時,Fmax隨加載速率提高而增大;在加載速率一樣時,Fmax隨溫度下降而大幅度升高,瀝青混合料對溫度的敏感性表現相對顯著。如圖5(b)所示,隨著環境溫度下降,試件承受的Fmax在提高的同時,破壞變形δFmax有所下降。究其原因,主要是在低溫環境下瀝青膠漿蠕變流動不夠充分,導致混合料塑性變形小。

加載條件對勁度模量IRT及斷裂能W的影響規律見圖5(c),圖5(d)。其中,勁度模量IRT反映了加載過程中荷載-變形曲線線性階段的斜率,與Fmax和δFmax之比有較強的相關性,IRT隨著溫度的升高和加載速率的降低而下降,表現出較為顯著的溫度敏感性,斷裂能W也呈現近似的變化規律。

通過對70#道路石油瀝青制備的AC-20混合料進行環形加載試驗,并分析各項力學指標與加載參數的關系,綜合表明環形加載試驗相關評價指標隨加載條件的變化呈現出顯著規律,試驗結果的重復性較好。本研究在相同的加載條件下(10 ℃、5 mm/min),采用環形加載試荷載-變形曲線計算得到的Fmax,δFmax,IRT及W指標,評價RAP摻量對再生料抗裂性能的影響。

2 原材料與配合比設計

2.1 穩定型橡膠瀝青

基于傳統現場拌和法所生產的膠粉改性瀝青存在著現場干擾因素多、控制難度大,存儲及性能穩定性不足等關鍵技術難題,采用成熟的工廠化生產方式生產性能穩定、不易離析的膠粉改性瀝青是橡膠瀝青技術發展的新方向。在這一趨勢下,穩定型橡膠瀝青技術逐漸發展成為新型膠粉瀝青改性技術。相較于傳統濕法橡膠瀝青,穩定型橡膠瀝青中膠粉粒度相對細膩,橡膠瀝青體系更加均勻、穩定。其借助交聯劑、活化劑等化學助劑的促進作用,在提高膠粉在瀝青中相容性與穩定性的同時,避免了橡膠瀝青因加工剪切時間過長、溫度過高所引起的膠粉過度脫硫降解[15]。

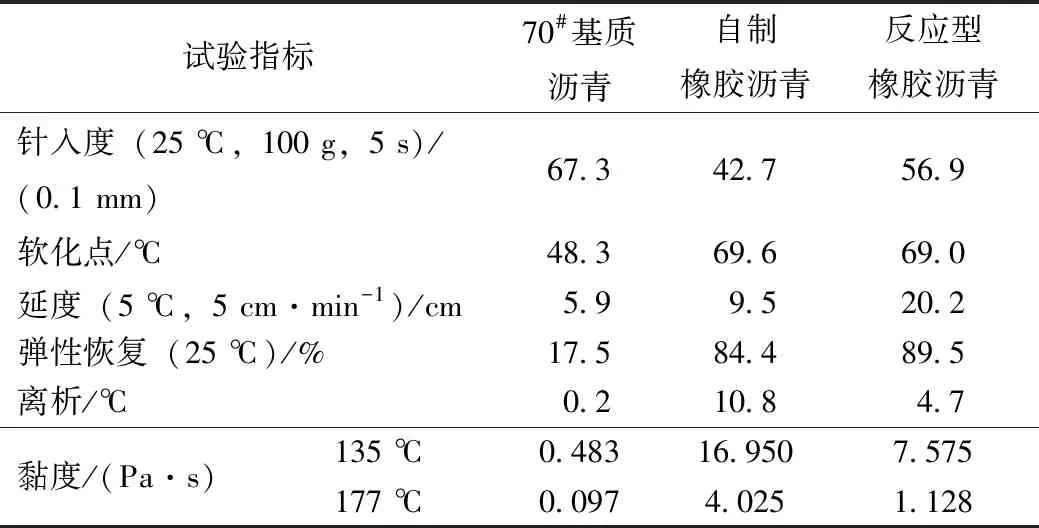

通過膠結料室內試驗,分析對比了穩定型橡膠瀝青與傳統濕法橡膠瀝青的技術指標,見表2。其中,自制濕法橡膠瀝青在是70#基質瀝青的基礎上內摻20%的40目橡膠粉,在180 ℃、5 000 r/min下剪切50 min,而后在180 ℃溫度環境繼續發育45 min。

穩定型橡膠瀝青相比于傳統濕法橡膠瀝青較顯著特征是針入度偏大、延度顯著提高、黏度大幅降低、穩定性(離析值)明顯好轉。這是由于穩定型橡膠瀝青在工廠化加工過程中,膠粉在瀝青中溶脹充分,膠粉的脫硫與降解程度更深,脫硫引發橡膠分子間的共同交聯斷裂,降解使得橡膠分子鏈發生斷裂[9-10]。

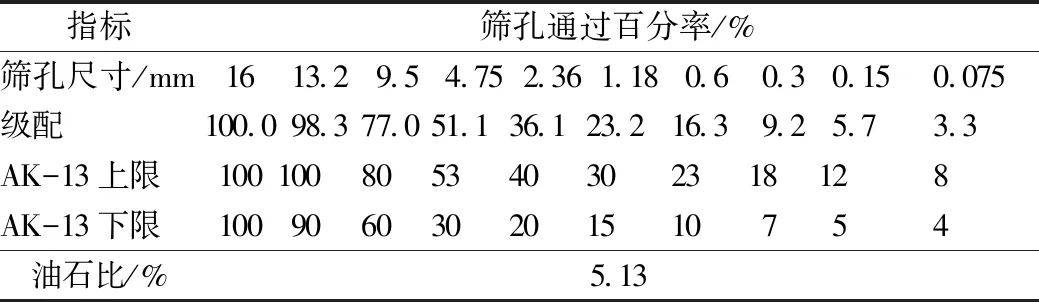

表2 瀝青指標Tab.2 Asphalt indicators

2.2 RAP瀝青及級配

研究所采用RAP料為高速公路上面層冷銑刨料,原路面上面層設計為4 cmAK-13,采用SBS改性瀝青。經測試,RAP料砂當量為73.4%(>55%),含水率1.52%(<3%),滿足規范要求[1]。通過抽提試驗檢測RAP級配及油石比見表3,回收舊瀝青檢測結果如表4所示。

表3 RAP料抽提結果Tab.3 Extraction result of RAP

表4 老化瀝青檢測結果Tab.4 Test result of aged asphalt

2.3 配合比設計

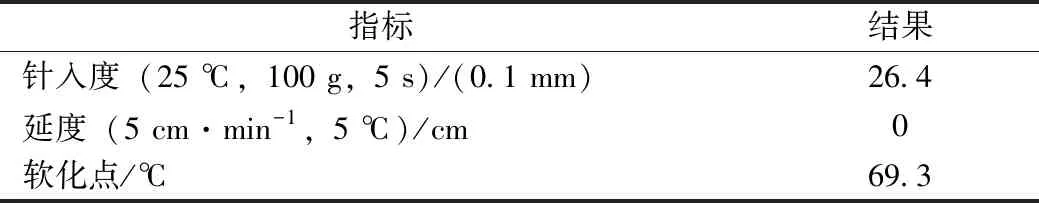

由于橡膠瀝青與舊料中老化瀝青存在一定共性,即相較于通常的70#基質瀝青或SBS改性瀝青,橡膠瀝青與老化瀝青黏度普遍偏高,特別是舊料中瀝青經長期老化變硬變脆。鑒于此,為了提高再生料的低溫性能,研究中借鑒了高模量瀝青混合料(Enrobé à Module élevé,EME)的材料組成原理,即采用密級配、高油石比、低空隙率等設計提高低溫性能,并基于硬質瀝青針入度小、軟化點高的特點保障高溫穩定性[16-17]。采用馬歇爾設計方法對穩定型橡膠瀝青再生混合料進行配合比設計,再生料級配滿足高模量瀝青混合料EME-20級配控制范圍,不同RAP摻量再生料配合比見表5。

表5 橡膠瀝青再生料EME-20級配Tab.5 Gradation of recycled asphalt rubber mixture EME-20

3 抗裂性能研究

3.1 環形加載試驗

在10 ℃、5 mm/min加載條件下,EME-20橡膠瀝青再生混合料在環形加載試驗過程中試件的典型破壞形態如圖6所示。試驗過程中,外荷載對圓柱體試件做功所蓄的能量被少數裂縫吸收,裂縫從加載點(圓心)向圓周擴展將能量轉化為表面能釋放。外力做功積蓄的能量是集中被少數耗散水平高的微裂縫吸收并進一步拓展為主裂縫,還是被多數微裂縫吸收并耗散掉,這取決于混合料原始組成(包括初始微裂縫、孔洞等)及荷載激勵的力學響應特征。

圖6 EME-20環形加載破壞形態Fig.6 Failure pattern of EME-20 in annular loading test

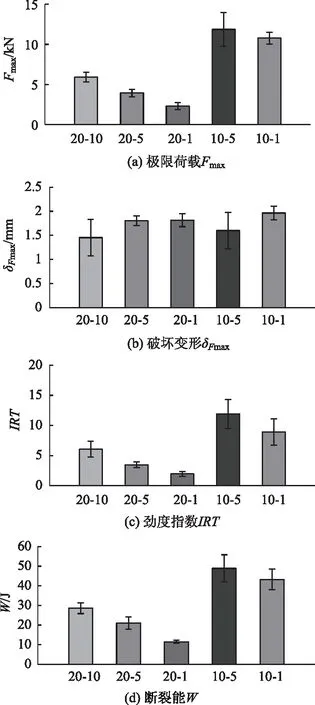

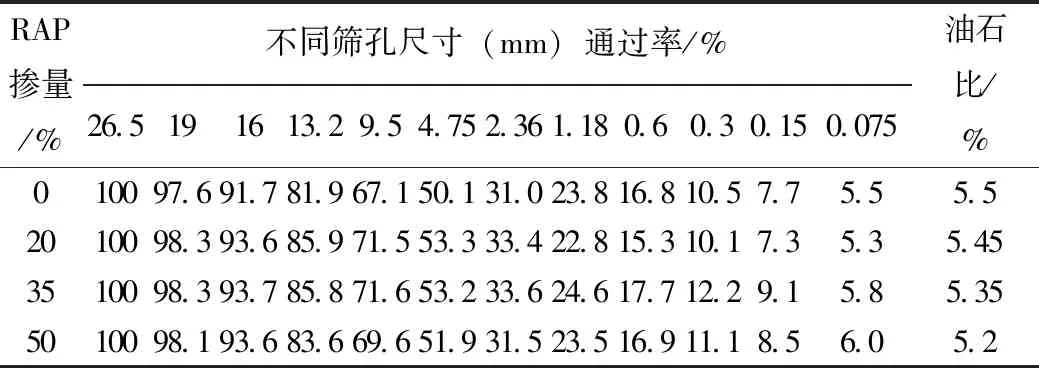

穩定型橡膠瀝青混合料中RAP摻量對于環形加載Fmax,δFmax,IRT及W等力學指標的影響規律如圖7所示。

圖7 RAP摻量對環形加載試驗各項指標的影響Fig.7 Influence of RAP content on indicators in annular loading test

由圖7(a)、圖7(b)可知,隨著橡膠瀝青再生料EME-20中RAP摻量的增加,試件所承受的極限荷載Fmax不斷提高,與之相對應的,荷載達到Fmax時產生的破壞變形δFmax總體呈下降趨勢。具體而言,RAP摻量在20%,35%和50%時,Fmax較新料分別提高了8.1%,20.1%和29.7%,而對應的δFmax分別下降了13.5%,37.9%和30.3%。上述結果表明,RAP的摻加使得橡膠再生料的彎拉強度提高,但抗變形能力隨之下降。究其原因,當RAP摻量提高時,再生料瀝青含量中老化瀝青的比重也相應提高,瀝青老化所導致的顯著特征是硬化和脆化,即針入度大幅降低、延度逐漸喪失,老化瀝青與新加的穩定型橡膠瀝青融合后使得再生瀝青膠結料整體變硬變脆,從而反映到混合料的力學性能上,使得再生混合料強度提高、韌性降低。

圖7(b)中,當RAP提高到50%摻量時,δFmax并未完全呈現單調遞減的趨勢,這可能是由于RAP摻量不斷提高導致再生料的材料組成變得復雜,新料與舊料之間的融合程度也受到影響[18]。RAP材料組成及性能均勻性比新料差,其油石比和級配的變異性所帶來的影響隨著RAP摻量提高而增大,導致混合料力學試驗結果產生了一定波動[19]。

圖7(c)中,勁度指數IRT隨RAP摻量的提高而逐步增大,再生料RAP摻量20%,35%和50%所對應的IRT較新料分別提高了30.3%,51.9%和102.3%,說明環形加載試驗中材料的彎拉勁度模量對于RAP的摻入較為敏感。

斷裂能W隨RAP摻量的變化規律如圖7(d)所示,再生料RAP摻量20%,35%和50%所對應的W值較新料降低了9.6%,11.5%和21.6%,斷裂能綜合反映了試件在環形加載試驗過程中從起始到完全破壞所吸收的外部能量,是再生料抗裂性能的綜合體現,雖然RAP的摻入一定程度上提高了材料的彎拉強度、勁度模量,但從能量角度看RAP摻量越高材料的抗裂性能下降幅度越大。

環形加載試驗雖較傳統小梁彎曲試驗對路面力學狀態的模擬更為接近,但試驗缺乏成熟的經驗,尚未形成量化的控制標準。為驗證環形加載對穩定型橡膠瀝青再生混合料的檢測結果,開展了小梁彎曲試驗進行比較。

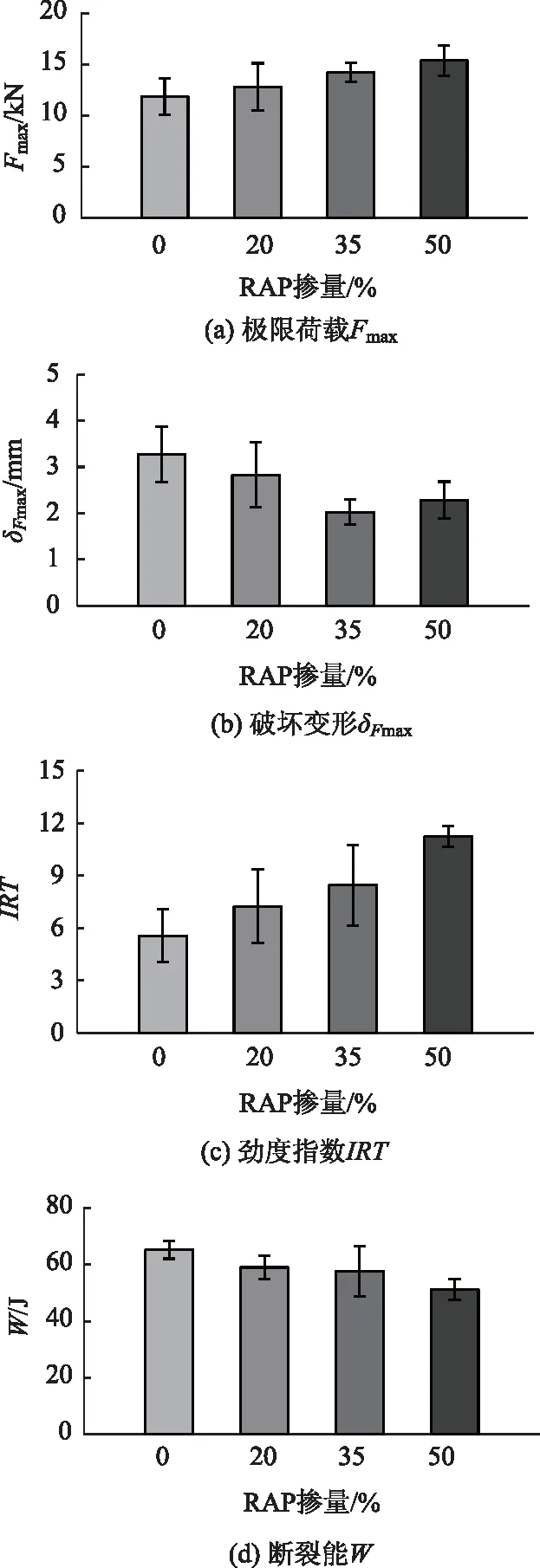

3.2 小梁彎曲試驗

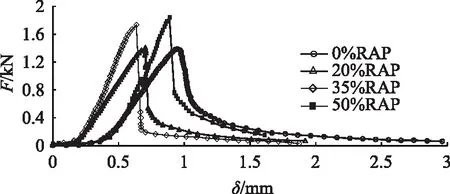

根據規范試驗條件要求,在-10 ℃、50 mm/min下對不同RAP摻量的再生瀝青混合料EME-20進行小梁彎曲試驗,不同RAP摻量下小梁彎曲試驗的荷載-變形曲線如圖8所示。由圖8可知,新料所能承受的Fmax較小,RAP摻量越高所對應的Fmax越大,荷載-變形曲線切線的斜率也隨之增大。荷載達到Fmax后材料發生開裂破壞,新拌橡膠瀝青混合料由于較強的柔韌性使得試件所承受的荷載存在一定的衰減漸變過程。較之新料,再生混合料(RAP摻量20%~50%)則表現出持力水平的瞬間喪失,材料突然發生脆性開裂。

圖8 不同RAP摻量EME-20小梁彎曲試驗荷載-變形曲線Fig.8 Load-displacement curves of beam bending test for EME-20 with different RAP contents

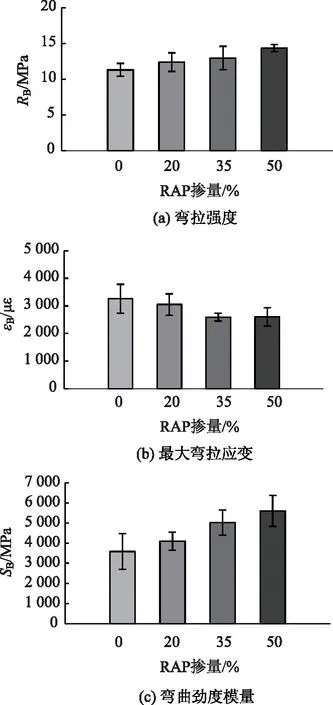

圖9 RAP摻量對于小梁彎曲試驗指標的影響Fig.9 Influence of RAP content on indicators of beam bending test

小梁彎曲試驗中的試件彎拉強度RB、極限彎拉應變εB、彎拉模量SB的計算結果如圖9所示。其中,隨著RAP摻量從0%增長到50%,εB從3 263 με 下降至2 604 με,該結果表明采用穩定型橡膠瀝青對廢舊路面回收材料開展再生利用,能夠有效保障再生混合料的低溫抗裂性能,即使在50%的RAP摻量下,再生料的低溫極限彎拉應變εB仍不低于2 500 με,能夠滿足規范對改性瀝青混合料的低溫性能的技術要求[20](冬冷、冬溫區)。

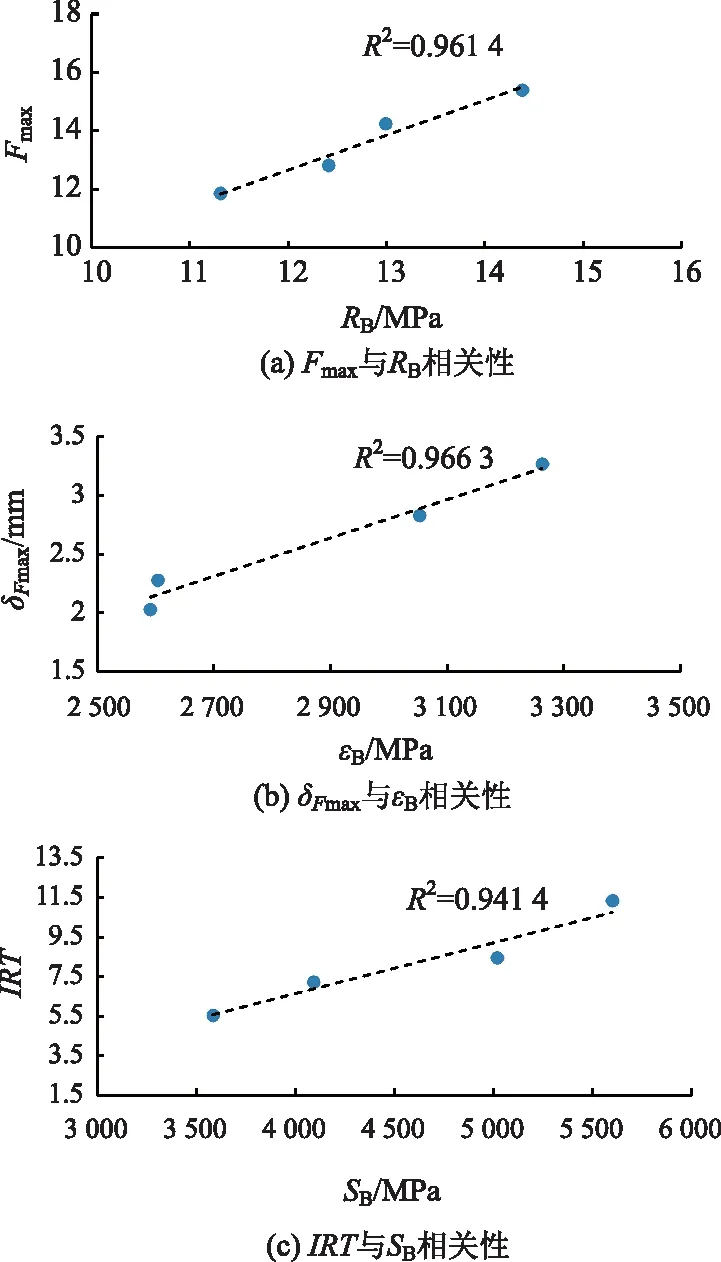

圖10 環形加載試驗與小梁彎曲試驗的線性相關性Fig.10 Linear correlations between annular loading test and beam bending test

將小梁彎曲試驗獲得的力學指標RB,εB,SB與環形加載試驗中的極限荷載Fmax,破壞變形δFmax,彎拉勁度指數IRT進行相關性分析,對比結果如圖10所示,各項指標間的相關性系數R2>0.9。可知,基于自行開發的環形加載試驗檢測并評價瀝青混合料的抗裂性能結果可靠,能夠較好地模擬路面受力狀態,且試驗準備過程更為簡易。

4 結論

(1)為提升再生瀝青混合料的抗裂性能,將新型穩定型橡膠瀝青應用于熱再生路面當中,并依托環形加載試驗對橡膠瀝青再生混合料抗裂能力開展研究,考慮到瀝青混合料的率敏感性及溫度敏感性,基于UTM-25平臺設置不同的加載參數組合對常用的AC-20瀝青混合料進行試驗,優選確定了環形加載試驗的加載速率為5 mm/min,環境溫度為10 ℃。

(2)針對環形加載試驗獲得的荷載-變形曲線,提出了極限荷載Fmax,破壞變形δFmax,勁度指數IRT及斷裂能W4項評價指標,隨著橡膠瀝青再生混合料中舊料摻量的提高,環形加載試驗極限荷載Fmax及勁度指數IRT逐漸增大,破壞變形δFmax及斷裂能W逐步降低。

(3)結合環形加載試驗及低溫小梁彎曲試驗數據,對比分析了穩定型橡膠瀝青再生混合料的低溫抗裂性能,結果表明:在50%的舊料摻量下其低溫性能仍可滿足規范技術要求,且環形加載試驗與低溫小梁彎曲試驗的檢測結果線性相關性良好(R2>0.9)。

(4)相較于傳統的小梁彎曲試驗,自行開發的環形加載試驗可更好地模擬混合料在路面結構中的三向受力狀態,且試驗準備工序相對簡便,不僅可以對室內成型的試件進行檢測,還能夠對現場路面芯樣開展試驗;由于UTM-25試驗平臺的限制,研究中未能在更低的環境溫度下(≤0 ℃)基于環形加載試驗方法評價混合料低溫性能,該試驗需依托更大噸位的萬能試驗機平臺對再生混合料的低溫抗裂性能開展研究,并面向不同瀝青品種及混合料類型對環形加載試驗的可靠性進行廣泛試驗和深入論證。