膨脹機在酸性氣體脫除裝置中的應用分析

馮亮杰

中石化寧波工程有限公司 寧波 315103

為了滿足煉廠日益增加的氫氣和燃料氣需求,近年來國內新建的大型煉化一體化項目配套建設煤/焦制氣裝置生產氫氣和燃料氣。煤/焦制氣裝置以煤和石油焦為原料,經過煤/焦氣化、CO變換和合成氣冷卻、酸性氣體脫除、氫氣提純等工段生產氫氣和燃料氣,氫氣送往煉油裝置作為加氫原料,燃料氣作為全廠燃料氣的補充氣源。

煉化一體化項目中配套的煤/焦制氣裝置氣化技術大多采用粉煤氣化技術和水煤漿氣化技術,其中粉煤氣化壓力為4.0MPa(G),水煤漿氣化壓力一般選用4.0MPa(G)或6.5MPa(G)[1],煤氣化產生的粗合成氣經過凈化后壓力均在3.0 MPa(G)以上。較高壓力的氫氣對煉油裝置加氫是有利的,但燃料氣管網壓力一般在0.4~0.6 MPa(G),多用于壓力要求不高的場合[2],例如燃氣鍋爐采用微正壓燃燒[3],煤/焦氣化產生的燃料氣需要減壓后送至下游用戶使用。燃料氣減壓設施可以采用減壓閥或透平膨脹機,已經有文獻論證了膨脹機方案要優于減壓閥方案[4]。本文主要對具體膨脹機在酸性氣體脫除裝置的設計方案進行對比分析和研究。

1 系統概述

1.1 系統組成及流程簡述

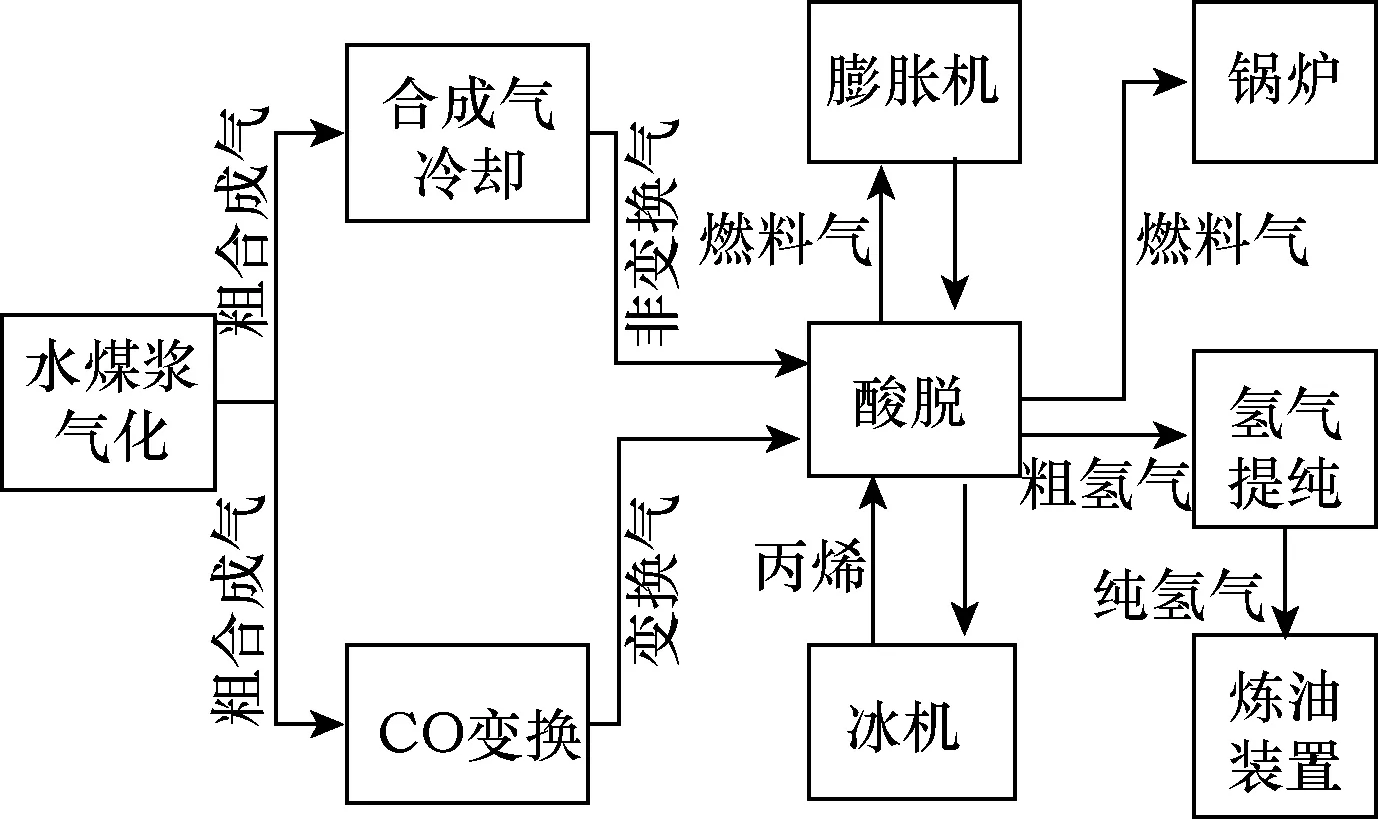

以國內某大型煉化一體化項目為例,全廠需要煤/焦制氣裝置供應18萬Nm3/h純氫,壓力7.0 MPa(G),供應12.8萬Nm3/h(以有效氣CO+H2計)燃料氣,壓力0.4 MPa(G)。煤/焦制氣裝置上游煤/焦氣化裝置采用6.5 MPa(G)的水煤漿氣化技術,粗合成氣分別經過CO變換和合成氣冷卻后,送至酸性氣體脫除裝置脫硫脫碳,其中變換氣脫硫脫碳后作為粗氫氣送往氫氣提純裝置,純氫經過壓縮機增壓至7.0 MPa(G)送往煉油裝置;非變換氣脫除酸性氣后經膨脹機減壓后送往動力中心作為燃氣鍋爐的燃料,工藝流程簡圖見圖1。

圖1 煤/焦制氣裝置工藝流程簡圖

1.2 酸性氣體脫除裝置及燃料氣線流程簡述

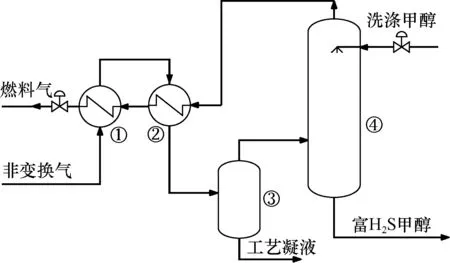

酸性氣體脫除裝置的燃料氣線的工藝流程見圖2。

①非變換氣冷卻器I;②非變換氣冷卻器II;③非變換氣分液罐;④非變換氣吸收塔圖2 燃料氣線-工藝流程簡圖

來自上游合成氣冷卻裝置的非變換氣經非變換氣冷卻器I和II換熱冷卻后,進入非變換氣分液罐,分液后的氣相進入非變換氣吸收塔進行洗滌,將非變換氣中的H2S、COS、部分CO2及其它雜質脫除,塔頂出來的凈化非變換氣(即燃料氣)經過換熱升溫、減壓后送往下游鍋爐裝置。

1.3 原料及產品規格

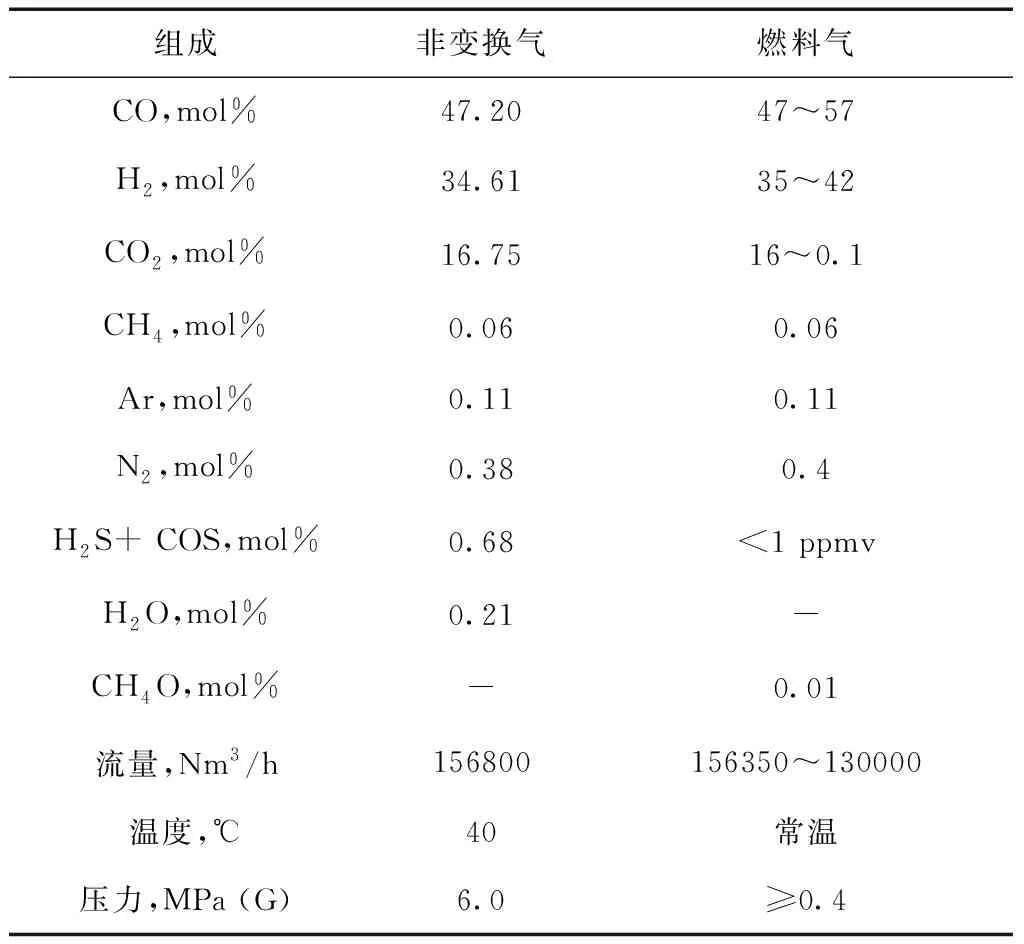

酸性氣體脫除裝置-燃料氣線的原料氣即非變換氣,產品氣即燃料氣,規格見表1。

表1 原料及產品規格

2 膨脹機系統設計的影響因素

由于下游燃氣鍋爐對燃料氣的硫含量和總熱值有要求,對CO2的含量無具體要求,酸性氣體脫除裝置脫除非變換氣中的硫即可,多余的CO2可以讓膨脹機做更多的功用于發電,同時提供更多的冷量,降低酸性氣體脫除裝置的能耗。但膨脹機的運行與燃料氣的組成有關,尤其是與CO2、CH3OH含量關系最大,膨脹機在降溫過程中,CO2和CH3OH可能會結冰,導致膨脹機發生凍堵,影響工藝操作,造成安全隱患[5]。燃料氣中CO2和CH3OH的含量與膨脹機在酸性氣體脫除裝置的技術方案選擇有密切關系,包括如何選擇確定膨脹機的入口壓力和出口壓力、如何確定膨脹機的進氣溫度和出氣溫度、膨脹機選用一級膨脹或者多級膨脹+中間復熱等。

2.1 CO2和甲醇冰點對膨脹機設置的影響

技術方案選擇的前提是避免燃料氣結冰,燃料氣中有結冰風險的介質是CO2和甲醇。不同壓力下CO2的冰點是不同的,目前有ChemicaLogic公司和GPSA兩種CO2溫壓曲線查詢CO2冰點,例如根據曲線查詢1000kPa壓力下,CO2的摩爾濃度為10%時,即CO2分壓100kPa,對應的CO2冰點溫度-78℃。膨脹機在設置過程中進出口溫度要高于CO2的冰點溫度15~20℃的安全范圍。

甲醇的冰點是固定的,根據GPSA-Gas Processors Suppliers Association,即《氣體加工工程數據手冊》提供的甲醇冰點是-97.8℃。從非變換氣洗滌塔送出的燃料氣中含有微量甲醇,約100ppmv,為了避免甲醇在膨脹機出口結冰,膨脹機出口溫度應高于-97.8℃。

2.2 燃料氣中CO2含量對膨脹機系統的影響

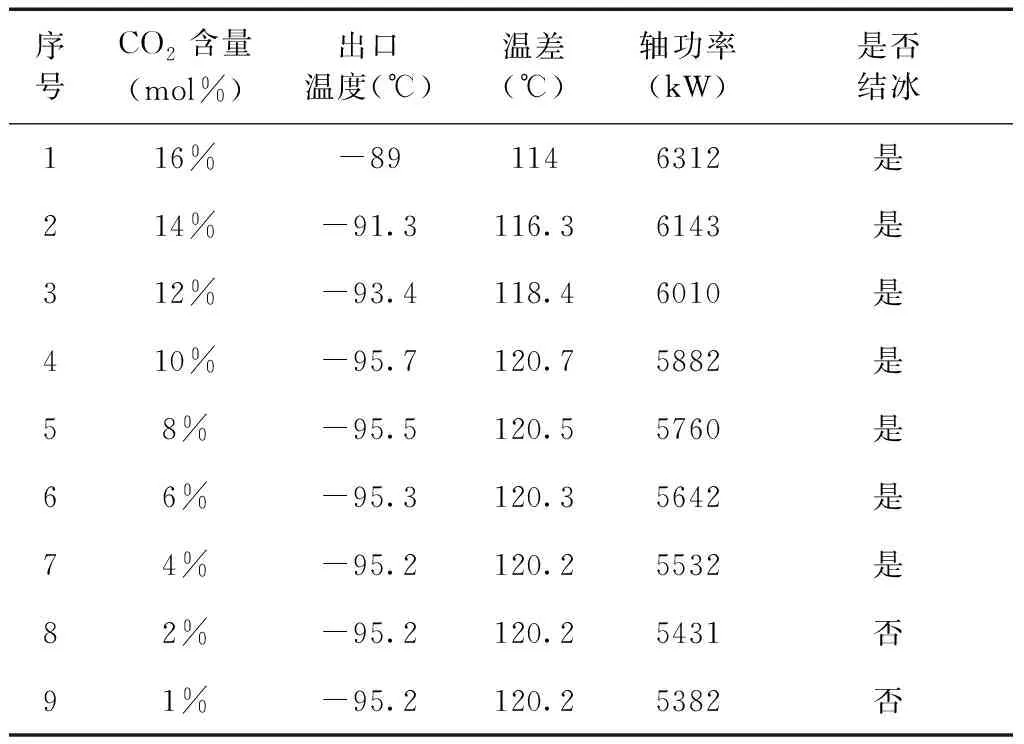

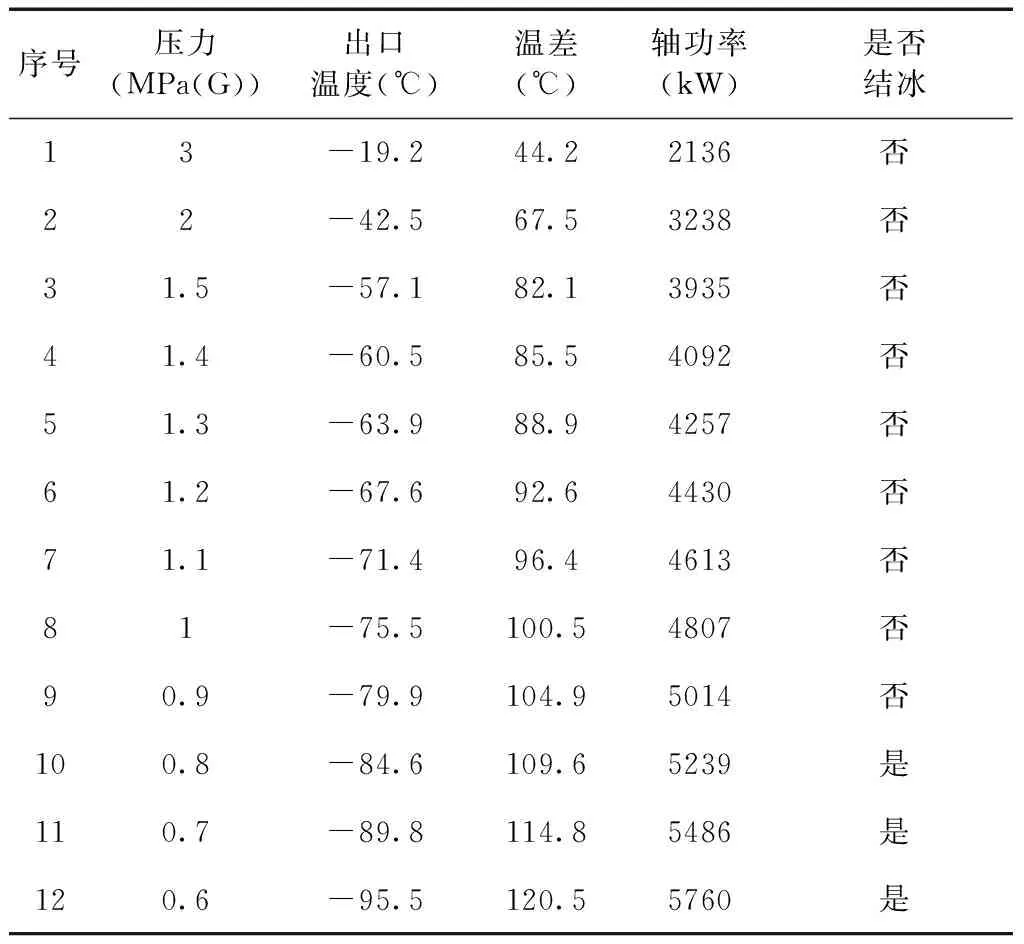

保持燃料氣總有效氣(CO+H2)流量128000Nm3/h不變,假定膨脹機入口溫度25℃、入口壓力5.8MPa(G)、出口壓力0.6 MPa(G)不變,膨脹機的等熵效率取0.86,利用PROII模擬計算不同CO2含量下膨脹機出口溫度和軸功率,計算結果見表2。

表2 不同二氧化碳含量對膨脹機出口溫度的影響

從表2可以看出,隨著燃料氣中CO2含量的逐漸降低,膨脹機出口溫度隨之降低,當CO2含量降至8%以下時,進出口溫差趨于平穩,此時CO2含量對出口溫度影響很小;隨著燃料氣中CO2含量的逐漸降低,膨脹機軸功率逐漸減小,膨脹機出口結冰的風險逐漸減小。

2.3 膨脹機出口壓力對膨脹機系統的影響

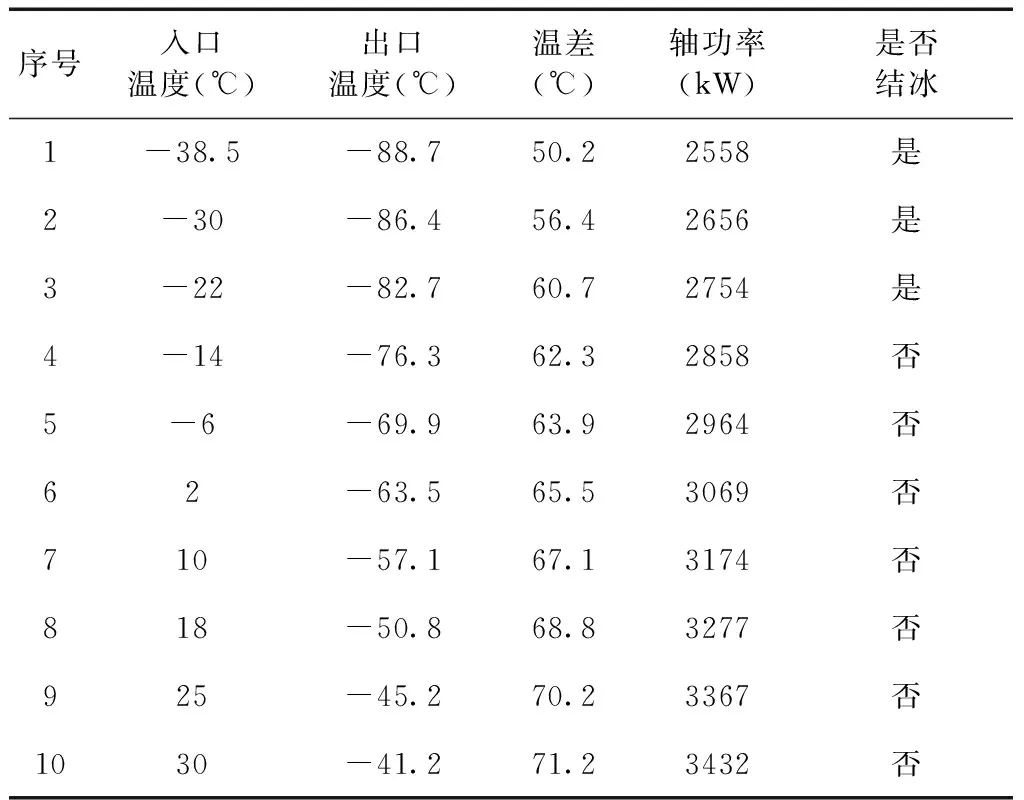

保持燃料氣總有效氣(CO+H2)流量128000Nm3/h不變,假定CO2含量為8%、入口壓力5.8 MPa(G)、入口溫度25℃不變,膨脹機的等熵效率取0.86,利用PROII模擬計算不同出口壓力下膨脹機出口溫度和軸功率,計算結果見表3。

表3 不同出口壓力對膨脹機的影響

從表3可以看出,隨著膨脹機出口壓力逐漸降低,膨脹機出口溫度逐漸降低,膨脹機軸功率逐漸增加,但膨脹機出口結冰的風險逐漸增加。

2.4 膨脹機入口溫度對膨脹機系統的影響

膨脹機的入口燃料氣可以從非變換氣洗滌塔塔頂、中間換熱器出口、出口換熱器處引出,溫度區間為-38.5℃~30℃。保持燃料氣總有效氣(CO+H2)流量128000Nm3/h不變,假定CO2含量為8%、入口壓力5.8MPa(G)、出口壓力2.0 MPa(G)不變,膨脹機的等熵效率取0.86,利用PROII模擬計算不同入口溫度下膨脹機出口溫度和軸功率,計算結果見表4。

從表4可以看出,隨著膨脹機入口溫度逐漸升高,其出口溫度升高,軸功率逐漸增大,同時出口結冰的風險逐漸降低。

通過以上分析可知,燃料氣中CO2含量增加、膨脹機出口壓力降低對膨脹機做功有利,但膨脹機出口結冰的風險也隨之增加;膨脹機入口溫度升高,對膨脹機做功有利,膨脹機出口結冰的風險也隨之降低,但膨脹機需要與酸脫換熱網絡相匹配,膨脹機入口溫度只能在一個區間范圍內升高。膨脹機在酸脫裝置的設置需要綜合考慮燃料氣中的CO2含量、膨脹機進出口溫度、膨脹機出口壓力、以及與酸性氣體脫除裝置的匹配性,找到一個相對最優的方案。

表4 不同入口溫度對膨脹機的影響

3 膨脹機系統方案對比分析

3.1 膨脹機系統技術方案

綜合上述分析,膨脹機在酸脫裝置中有多種組合,但考慮到工藝可行性,同時盡可能的讓膨脹機多做功多發電,經過篩選有三種方案可供選擇:燃料氣只脫硫不脫碳方案(方案一)、燃料氣部分脫碳方案(方案二)、燃料氣精脫碳方案(方案三)。下面對三種膨脹機技術方案進行對比分析。

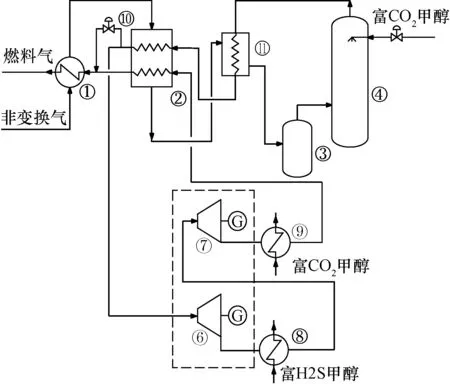

(1)燃料氣只脫硫不脫碳方案(方案一)。來自合成氣冷卻單元的非變換氣經過一系列換熱后被冷卻至-35℃進入非變換氣吸收塔,采用制氫線的富CO2甲醇作為洗滌甲醇,將非變換氣中的總硫(H2S+COS)脫除至1ppmv,吸收塔塔頂出來的凈化非變換氣(即燃料氣)經過換熱升溫后進入膨脹機進行等熵膨脹,減壓膨脹后的燃料氣經一系列復熱送往下游燃氣鍋爐,膨脹機流程見圖3。

①非變換氣冷卻器I;②非變換氣冷卻器II;③非變換氣分液罐;④非變換氣吸收塔;⑥膨脹機一級;⑦膨脹機二級;⑧一級出口換熱器;⑨二級出口換熱器;⑩旁路調節閥;非變換氣冷卻器II;圖3 方案一 膨脹機流程簡圖

當燃料氣只脫硫不脫碳時,采用制氫線的富CO2甲醇作為洗滌甲醇即可,脫硫后的燃料氣組成中含約16%(mol%)的CO2,膨脹機出口壓力0.6 MPa(G)時對應的CO2冰點溫度為-79℃。考慮工程操作裕量,膨脹機出口溫度應在CO2冰點溫度以上15~20℃的安全范圍。膨脹機采用兩級膨脹+中間復熱的方式,一級膨脹由5.8 MPa(G)減壓至2.5 MPa(G),二級膨脹由2.465 MPa(G)減壓至1.2 MPa(G),膨脹機詳細設置參數見表5。

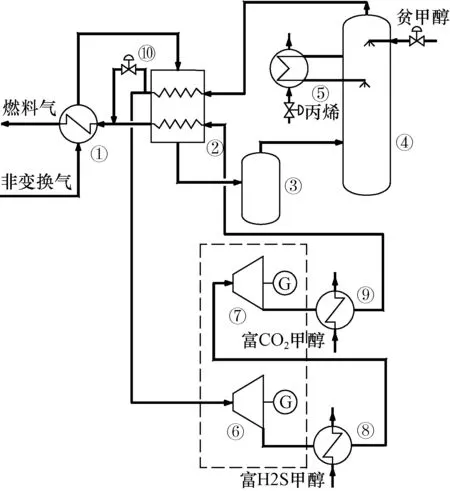

(2)燃料氣部分脫碳方案(方案二)。工藝流程與方案一基本相同,區別在于方案二采用貧甲醇作為洗滌甲醇,對非變換氣既脫硫又脫除部分CO2,凈化后的燃料氣進入膨脹機進行等熵膨脹,膨脹機流程見圖4。

當燃料氣既脫硫又脫部分碳時,需要采用貧甲醇作為洗滌甲醇,通過控制貧甲醇的洗滌量可以控制燃料氣中的CO2含量在1%~16%(mol%)范圍內。經過初步的分析,CO2含量在8%左右對膨脹機的設置是比較有利的,可以充分利用燃料氣的壓差,膨脹機采用兩級膨脹+中間復熱的方式,一級膨脹由5.8 MPa(G)減壓至1.8 MPa(G),二級膨脹由1.765 MPa(G)減壓至0.6 MPa(G),膨脹機詳細設置參數見表5。

(3)燃料氣精脫碳方案(方案三)。膨脹機流程簡圖見圖5。

①非變換氣冷卻器I;②非變換氣冷卻器II;③非變換氣分液罐;④非變換氣吸收塔;⑤丙烯深冷器;⑥膨脹機一級;⑦膨脹機二級;⑧一級出口換熱器;⑨二級出口換熱器;⑩旁路調節閥;圖4 方案二 膨脹機流程簡圖

①非變換氣冷卻器I;②非變換氣冷卻器II;③非變換氣分液罐;④非變換氣吸收塔;⑤丙烯深冷器;⑥膨脹機一級;⑧出口換熱器I;⑨出口換熱器II;⑩旁路調節閥;富甲醇換熱器圖5 方案三 膨脹機流程簡圖

該方案采用貧甲醇作為洗滌甲醇,對非變換氣既脫硫又脫碳,凈化后的燃料氣中CO2含量小于1%,膨脹機出口壓力0.6 MPa(G)時對應的CO2冰點溫度為-109.5℃,該方案下CO2不易結冰,但為了避免甲醇結冰,膨脹機出口溫度不能低于-97.8℃。不同于其他兩個方案,該方案膨脹機采用一級膨脹即可,燃料氣壓力由5.8 MPa(G)減壓至0.9 MPa(G),膨脹機設置參數見表5。

表5 膨脹機設置參數表

3.2 綜合對比分析

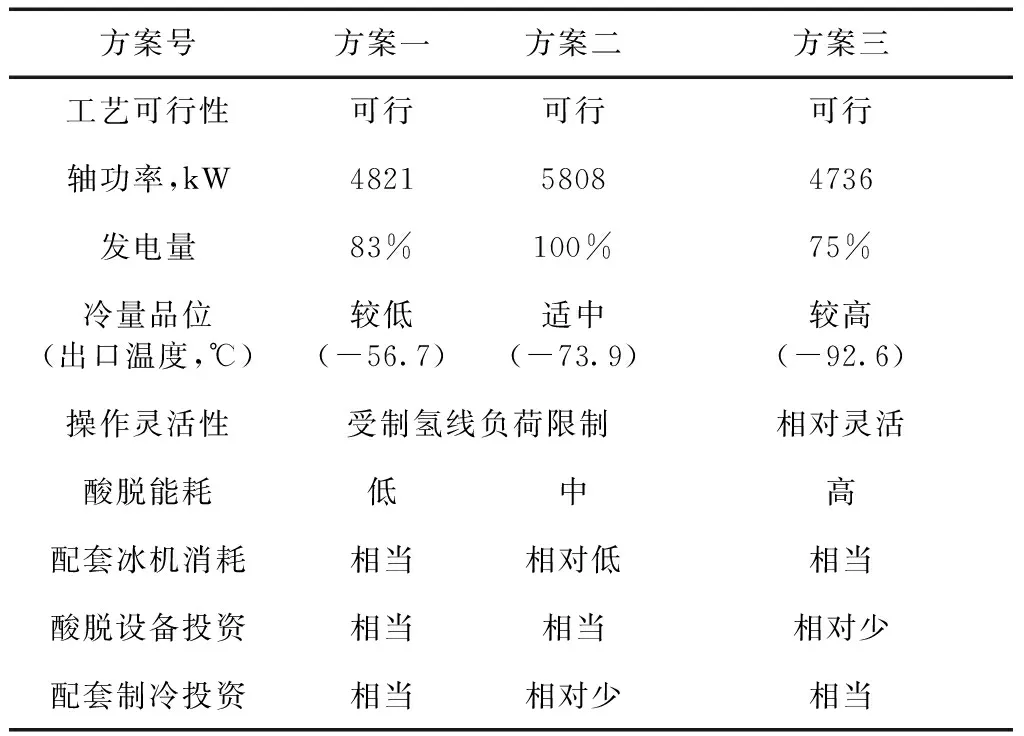

從工藝可行性、發電量、投資、消耗方面對膨脹機三種方案進行分析對比,見表6。

表6 膨脹機綜合對比分析表

從上述對比表可以看出:

(1)在發電量方面:方案二要明顯優于其他兩個方案,方案二可以向酸脫提供的冷量最多,配套制冷的規模最小。

(2)在冷量品位方面:三個方案出口溫度均低于-40℃,均可以代替冰機的冷量。

(3)在操作靈活性方面:方案一和方案二采用兩級膨脹+中間復熱,需要與制氫線的富甲醇充分換熱,否則會出現結冰的現象,膨脹機受制氫線的負荷影響較大,方案三采用一級膨脹,膨脹機流程相對簡單,通過自身負荷調節即可適應不同的工況,操作相對靈活,方案三要優于方案一和方案二。

(4)在消耗方面:方案一采用富甲醇作為洗滌甲醇,對非變換氣只脫硫,酸脫甲醇循環量小,所以酸脫的消耗較其他兩個方案低,方案二由于其膨脹機做功最多,向酸脫提供的制冷量也最多,配套的冰機的消耗低于其他兩個方案,綜合考慮酸脫和冰機的消耗,方案一與方案二相當,優于方案三。

(5)在投資方面:方案三由于采用一級膨脹,膨脹機設備投資低,但由于其脫碳率高,非變換氣吸收塔的投資高,同時由于提供的制冷量少,配套冰機的投資高,綜合考慮酸脫和冰機的投資,方案二和方案三相當,優于方案一。

通過以上分析可知,三個方案在工藝上均是可行的,同時又各具優缺點,綜合考慮工藝可行性、操作靈活性、發電量、消耗、投資,方案二是一個相對最優最經濟的方案,即燃料氣脫碳至8%,膨脹機采用兩級膨脹+中間復熱的方式。

4 結語

不同壓力下CO2的冰點是不同的,燃料氣中CO2和CH3OH的含量與膨脹機在酸脫裝置中設置密切相關,需要從工藝流程設置上避免CO2和CH3OH在膨脹機進出口結冰,膨脹機進出口溫度要在冰點溫度以上15~20℃的安全范圍。燃料氣中CO2含量越低,對避免膨脹機結冰越有利,但高CO2脫除率意味著酸脫裝置需要更多的能耗;膨脹機入口溫度越高,膨脹機做功越多,但膨脹機入口溫度需要考慮與酸脫換熱網絡的匹配性,入口溫度只能在一個區間范圍調整;膨脹機出口壓力越低,做功越多,但出口溫度也越低,需要避免出口結冰。膨脹機在酸脫裝置的設置需要綜合考慮燃料氣中的CO2含量、燃料氣進出口溫度、燃料氣出口壓力、與酸脫裝置的匹配性。

對于配套制氫和燃料氣的酸性氣體脫除裝置,采用燃料氣部分脫碳、膨脹機采用兩級膨脹+中間復熱的方案是相對最優最經濟的方案。膨脹機在酸性氣體脫除裝置中的設置方式很多,需要考慮的因素也很多,較難找到一個固定的流程設置,需要根據裝置的具體情況進行具體分析。