礦用防爆電動人車的設計與應用*

祁宏

(中國煤炭科工集團 太原研究院有限公司, 山西 太原 030006)

0 引言

隨著煤礦井下無軌柴油機車輛的推廣使用,井下工作環境問題已不可忽視。井下發動機后處理技術還不夠成熟,產生的尾氣和噪音對井下工作人員的健康造成很大危害。此外,柴油機經過防爆處理后,對氧氣的要求增加,車輛能耗相對較高,在通風不好的巷道中動力不足,成為煤礦無軌輔助運輸發展的瓶頸和制約我國煤炭生產發展的薄弱環節。近年來,隨著鋰離子電池安全性能的提高,以鋰離子電池組為動力源的純電動防爆車輛因其純電動、零排放、噪音低等特點,有效地解決了當前柴油機防爆車輛推廣應用中出現的噪音大、尾氣污染、油耗高、運行成本高和工人勞動強大等一系列問題,越來越受到煤礦用戶的青睞和重視[1]。

我國煤礦數量眾多、分布廣泛,井下無軌膠輪車的運行條件惡劣,且復雜多變[2]。防爆蓄電池人車用于煤礦井下工作人員的運輸,使用礦井分斜井與豎井2種。前者車輛行駛距離一般相對較遠,需從井口將工作人員運送到工作面,行駛路面還有一定的坡度,工況相對復雜,如神東煤炭集團大柳塔礦、中煤華晉王家嶺礦等[3]。后者使用工況相對簡單,人員和車輛都是先通過罐籠下井,再通過車輛將工作人員運送到工作面,一般行駛距離相對較短,路面坡度小,如鄂爾多斯永煤礦業馬泰壕煤礦、陜西富源煤礦等。人車一般是在工作人員上下班時使用,其余時間可以對車輛進行維護及充電,使用時間集中,工作環境相對較好。隨著防爆電源技術、電機技術的逐步成熟,防爆鋰電池人車完全能夠滿足礦井的使用要求,并有取代柴油機人車的趨勢。

1 車輛整體技術要求

整車結構主要由特殊底盤、全封閉整體式車身、整車控制系統、防爆鋰離子電池箱及電池管理系統、防爆電機驅動系統、機械傳動系統、液壓系統等部分組成,其具有結構緊湊、操作簡單、零排放、低噪音等特點。

2 車輛各系統設計

2.1 車身與車架設計

車身部分是由骨架、地板、車身組成的半承載結構系統。它采用抗靜電阻燃復合材料夾層結構,上下兩層為CF碳纖維阻燃外層,中間填充高強度FRP玻璃鋼抗靜電里料層,并采用多層多角度鋪層,以保證車輛在惡劣工況下的安全性。通過三維軟件建模,對車身進行輕量化設計,并采用符合煤礦工況的人機工程學布局設計,視野開闊,駕駛舒適。

底盤的設計直接影響車輛的承載與運行,其結構主要由車架、懸掛及輪胎等部分組成。在開發過程中,采用主副一體式車架結構,對車架建模進行動力學分析及強度校核,并進行輕量化設計。采用少片等長鋼板彈簧,在保證車輛承載的情況下,既減輕車重又提高車輛的乘坐舒適性。

2.2 動力總成設計

動力總成是車輛正常運行的核心,其性能直接影響車輛的動力性、經濟性及平順性。這里主要介紹行走防爆驅動電機的選擇、傳動比的確定及續航里程的計算[4]。

2.2.1 防爆驅動電動機的選擇

基于目前永磁同步電動機技術的成熟度,以及永磁同步電動機體積小、質量輕、功率密度高、高效區及調速范圍寬等特點,防爆永磁同步電動機已成為井下蓄電池人車的首選。

1) 功率。功率是選取行走電動機的主要依據。一般車輛的動力性與所選電機的功率成正比。但是隨著電動機功率的增加,電動機的質量也會增加,影響電機的工作效率,不利于車輛的能量利用率,降低車輛的續航里程。由于井下車輛速度低,下面的計算只考慮了滾動阻力和坡度阻力:

(1)

(2)

式中:Pe為最高車速時所需的功率;vmax為最高車速;ηt為傳動系機械效率;m為整備質量,kg;f為滾動阻力系數;α為最大爬坡度;vi為爬坡速度;Pa為最大爬坡時所需的功率。根據式(1)、(2)計算得:P≥28 kW,本次設計選擇P=30 kW。

2) 轉矩與轉速。額定轉矩是電動機長時間、高效工作的轉矩,應滿足車輛較長距離爬坡的需求,通常按照車輛7°坡連續運行3 km的工況進行考核。最大轉矩為電動機短時過載轉矩,通常匹配車輛坡道起步能力或短距離極限爬坡能力。對于固定傳動比車輛,電動機最高轉速直接決定車輛的最高車速。額定轉速的選取則會影響到車輛經濟運行車速區間的分布,直接影響車輛續駛里程。

電動機額定轉矩為:

(3)

電動機高效工作區通常位于額定轉速附近。為提高車輛經濟性,通常將車輛常用車速或經濟車速對應的電機轉速與額定轉速相匹配,即:

(4)

式中:ig為減速器速比;i0為驅動橋速比;uc為車輛經濟車速。

3) 傳動比的確定。根據最高車速確定最小傳動比:

(5)

根據最大爬坡度確定最大傳動比:

(6)

式中:rd為車輪滾動半徑;vmax為最高車速。一般純電動車輛應具備30%的爬坡能力,確定傳動比i=18.7。

綜上,確定電動機的額定轉速ne=1 482 r/min,最高轉速nmax=4 350 r/min,額定轉矩Te=191N·m,最高轉矩Tmax=420 N·m。

2.2.2 續航里程的計算

到目前為止,防爆蓄電池車續航里程的測試還沒有一個明確可行的標準。本文參考路面車輛的測試方法,以車輛在額定載荷下,在平直路面上等速行駛的里程近似計算,然后加以驗證。

1) 車輛以速度vi勻速行駛在坡度為α的路面上,電動機的輸出功率P為:

(7)

式中:i為傳動系速比。

2) 確定電機的輸出功率P和電池放電電流If的關系,即If=P/Ue。其中,Ue為端電壓。

3) 防爆鋰離子蓄電池攜帶的額定總能量F除以電流If得出的輸出時間t=Fηe/If。其中:F為額定容量;ηe為機械系統和電氣系統的總效率,取0.65。

4) 車輛以速度vi勻速行駛,理論續駛里程S=vit。

綜上計算可得:最大續航里程S=83 km,實際跑合時消耗80%的電量行駛75 km,基本滿足設計要求。

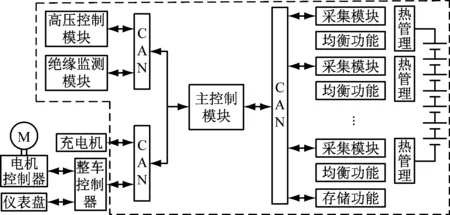

2.3 整車控制系統設計

控制系統作為防爆蓄電池車輛的大腦,其作用不言而喻,幾乎體現了與傳統燃油車輛的區別,且所有相關安全技術規范基本圍繞車輛電氣而展開。其主要由整車控制器、電機控制器、CAN模塊、主控制模塊等組成,控制系統原理如圖1所示。根據GB 3836.1~3836.4《爆炸性氣體環境用電氣設備》的規定,整車控制器通常布置在隔爆腔內,為減輕車輛自重,將整車控制系統布置在主控箱內,并滿足防爆要求[5-6]。

圖1 控制系統原理

整車控制器是車輛控制系統的核心,其主要功用是根據駕駛員的操作收集來自電機控制器、油門踏板、制動踏板等部件的信號,然后全面分析控制車輛運行時電機的輸出轉矩等參數,從而保證車輛按駕駛員的意圖正常運行。此外,在車輛運行時應實時監控車輛的狀態[7]。

2.4 能量管理系統設計

電池箱作為車輛的儲能裝置,其性能直接影響車輛續航里程。防爆鋰電池一般采用安全系數和比能量都相對較高的磷酸鐵鋰電池,單體額定電壓為3.2 V,額定容量為100 A·h。根據《礦用隔爆(兼本安)型鋰離子蓄電池電源安全技術要求》規定,電池須安裝在密閉的隔爆電池腔內,單體電池之間采用串聯成組的方式,每個電池組最多串聯100塊單體;為保證車輛續航里程,車輛安裝兩個電池箱,箱體外部采用并聯的方式連接。

為保證電池箱里的單體電池同步工作,電池管理系統顯得尤為重要,不僅要在能量輸出時預測電池剩余電量和續航里程,以及采集各單體電池的電壓和溫度等信息,診斷故障并進行上傳;而且,能夠在充電時主動均衡單體電池的能量,提高電池組的整體性能,從而增加單次充電的續駛里程,延長電池組的使用壽命[8]。電池管理系統主要由BMU主控模塊、BSU采集模塊及BDU顯示模塊等組成,其原理如圖2所示。

圖2 電池管理系統原理框圖

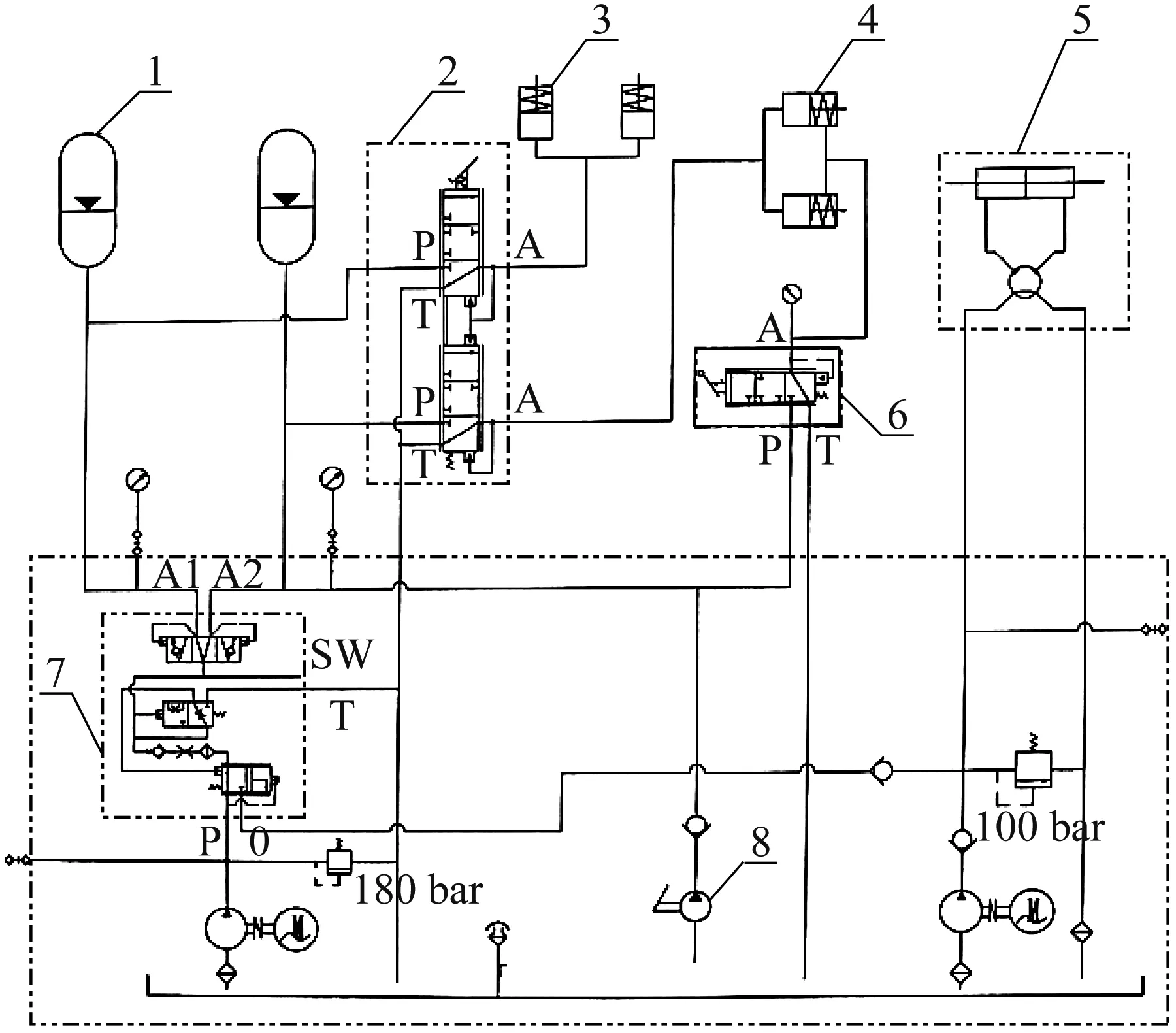

2.5 液壓系統設計

防爆蓄電池人車的液壓系統結構相對比較簡單,由蓄能器、駐車制動閥、雙回路腳踏制動閥、前橋行車制動器、后橋行駐車一體制動器、助力轉向器、充液閥等部件組成,其功能為實現車輛的啟停和轉向,原理如圖3所示。車輛制動分為駐車和行車兩套回路,駐車制動采用彈簧制動多盤濕式制動器,滿足“失效安全型”的要求,保證車輛在突然失去動力等緊急情況下車輪處于抱死狀態。行車制動器為常開式,由壓力控制制動。蓄能器保證車輛頻繁制動時的壓力,從而實現車輛減速的平順性。轉向由液壓助力轉向器帶動前輪偏轉,液壓保證轉向輕便靈活。

3 車輛設計的特點

1) 駕駛方便,乘坐舒適。采用液壓助力轉向,減輕了駕駛員的勞動強度。

2) 車輛采用防爆鋰電池為動力源,運行過程中零排放、低噪音、節能環保。

1-蓄能器; 2-雙回路腳踏制動閥; 3-前橋行車制動器; 4-后橋行駐車一體制動器; 5-助力轉向器; 6-駐車制動閥; 7-充液閥; 8-解鎖手泵。

3) 采用盤式永磁直流無刷電動機及控制技術,具有比功率高、低速大扭矩、能量回收和返航模式等優點。

4) 采用主動均衡技術的電池管理系統(BMS),能夠延長約25%的動力電池組的使用壽命,并增加20%左右的車輛行駛里程。

5) 采用智能監控系統,實時監測單體電池、電機、各類控制器等重要部件的工作狀態。采用安全濕式制動器。

6) 整車采用符合煤礦工況的人機工程學布局設計,視野開闊,駕駛舒適。

4 結論

本文針對我國大型煤礦的巷道條件和使用工況,整車采用高效靈敏的控制系統、比功率高的永磁直流無刷電動機、智能可靠的電池管理系統及高效率的傳動系統,真正實現了車輛安全可靠、節能環保,操作靈活、乘坐舒適。隨著神東、中煤等大型煤礦引領及制造成本的下降,防爆鋰離子蓄電池人車會有更廣闊的前景。