采煤機驅動輪與銷排含間隙接觸碰撞動力學仿真分析

馬英,徐蘭欣,陳洪巖

(1. 天地科技股份有限公司 開采設計事業部, 北京 100013;2. 西安科技大學 管理學院, 陜西 西安 710054;3. 遼寧工程技術大學 機械工程學院, 遼寧 阜新 123000)

0 引言

煤礦井下工作環境惡劣,存在很多不確定的因素。井下工作時,由于安裝精度及摩擦磨損,都會對刮板輸送機產生很大影響,會導致銷排與銷排之間存在錯位。其中驅動輪是采煤機行走部的關鍵結構,在采煤機生產工作中承擔采煤機移動的重要任務,它與刮板輸送機上的銷排嚙合是采煤機行走動力的來源[1]。然而,銷排之間產生的間隙,會導致驅動輪在牽引采煤機時驅動輪與銷排間產生接觸碰撞。當驅動輪工作時間長、低速重載并伴隨著較大沖擊載荷時,驅動輪與銷軌嚙合部分會出現輪齒疲勞斷裂、輪齒變形、裂紋等現象。由于承載著采煤機大部分的質量及驅動輪與銷排嚙合產生的反方向牽引力,如果驅動輪失效無法工作,便會帶來很大的維修難度,這將嚴重影響礦區采煤效率,造成經濟損失。因此,有必要對驅動輪、導向滑靴與銷排含間隙接觸碰撞進行動力學仿真分析。

1 驅動輪與銷排含間隙嚙合動力學模型建立

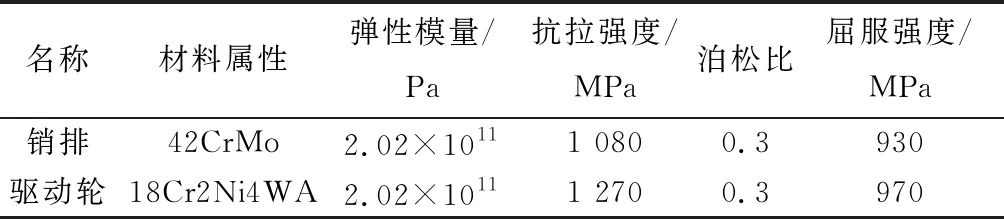

以MG500/1130-WD型采煤機為研究載體,根據驅動輪與銷排在30°坡度下的嚙合工作特性,建立簡化三維模型。建模完成后,對模型進行虛擬裝配,并利用Pro/E的分析功能對裝配好的模型進行靜態干涉檢測,無干涉后將裝配好的模型保存為“.igs”格式,為之后將模型導入ANSYS Workbench[2]中進行聯合仿真做準備。銷排與驅動輪均采用非線性塑性各向異性硬化材料,材料所需參數見表1[3-4]。

表1 仿真的基本參數

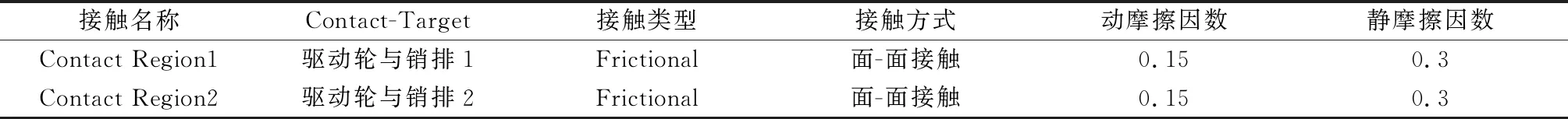

采用面與面接觸的方式,對驅動輪和銷排施加載荷與約束。選擇驅動輪的輪齒與銷排的銷齒建立接觸對。這里驅動輪與銷排為Flexible。對驅動輪進行位移約束,X方向設置為Free,Y、Z方向均設置為Fixed,繞Z軸旋轉。具體設置方法如表2所示。

表2 驅動輪與銷排接觸面設置

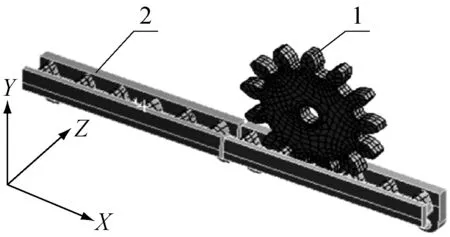

在仿真模塊“Transient Structural”下,對驅動輪和銷排施加載荷與約束,驅動輪施加初始轉速為0.35 r/s。設置Friction Coefficient為0.2。仿真模型如圖1所示。

1-驅動輪; 2-銷排。

2 驅動輪與銷排動力學仿真分析

采煤機驅動輪與刮板輸送機銷排嚙合可看作齒輪齒條嚙合,驅動輪在自身轉動的同時沿銷排發生水平運動。基于采煤機井下工作強度大、環境復雜,驅動輪在工作中與銷排時常發生接觸碰撞。圖2、圖3為銷排在與驅動輪接觸時應力、應變的大小及分布情況。

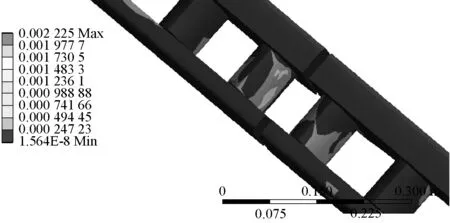

圖2 銷排應變云圖

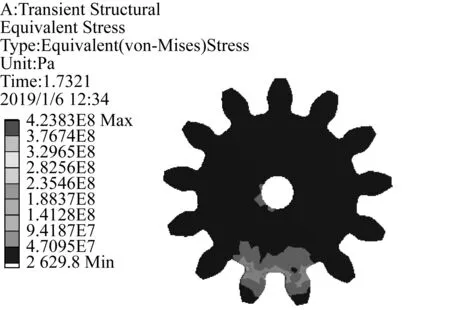

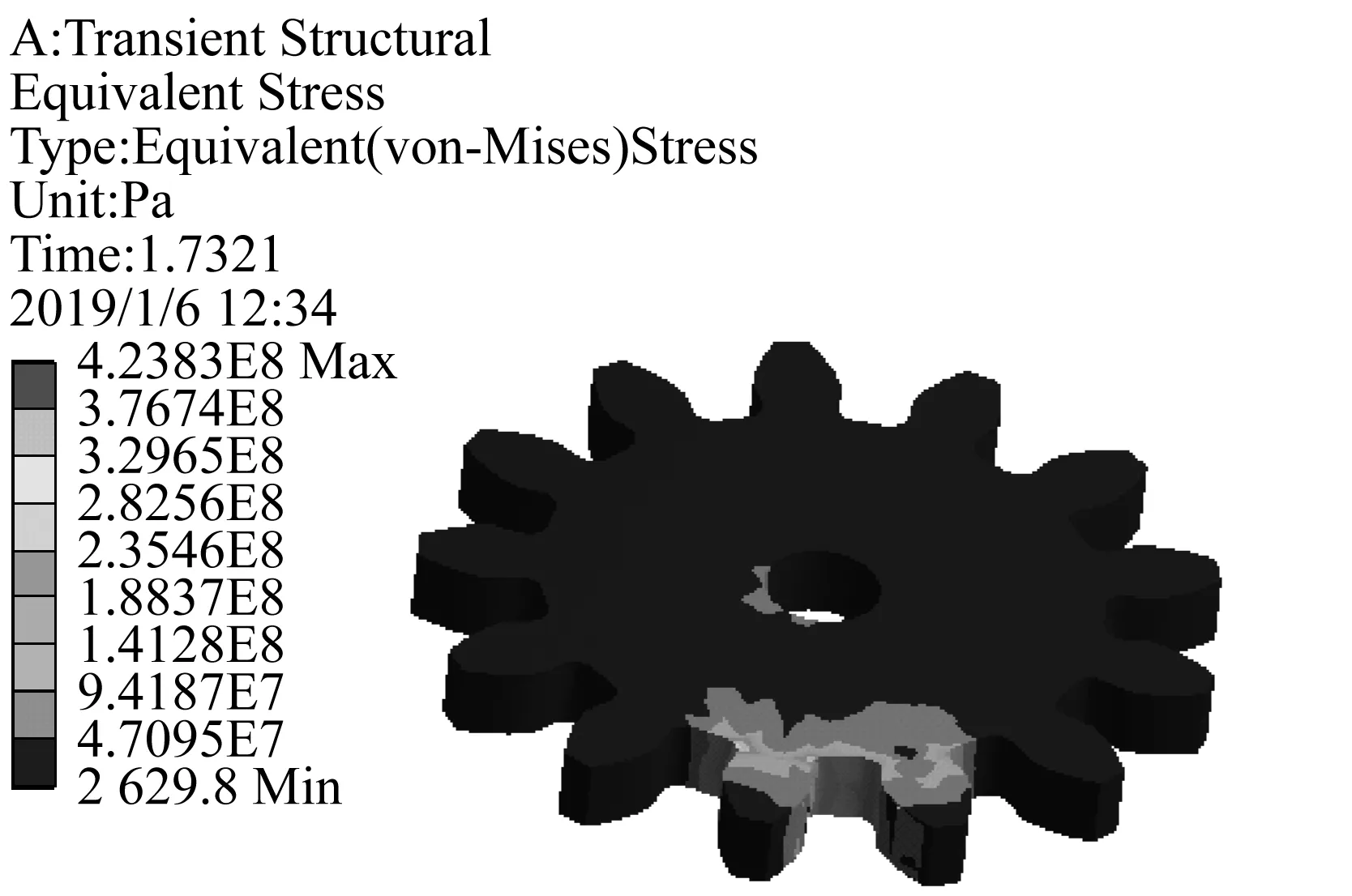

圖3 穩定嚙合驅動輪應力云圖

1) 由圖2所示,導向滑靴、驅動輪在實驗載荷下與銷排發生碰撞,這里選取了銷排在整個仿真分析過程中所受最大應變時刻,此時出現最大接觸應變位置在銷排間隙兩邊的銷齒齒面上,最大應變值為2.957 8e-004 m。

2) 如圖3所示,驅動輪應力集中區域為輪齒的齒根處,齒根處受力最大,并呈現帶狀形式分布。驅動輪出現最大應變量為1.658 7e-003 m,最大應力為2.954 6e+008 Pa。

3 結論

本文對采煤機驅動輪及銷排進行了模型建立和動力學有限元分析。結果表明在大坡度工況下,驅動輪與銷排嚙合時的驅動輪最大應力應變位置出現在輪齒根處,出現最大應變量為1.658 7e-003 m,最大應力值為2.954 6e+008 Pa。若最大應力值小于材料的許用值,則不會出現失效情況,驅動輪可滿足使用要求。