基于RS-485總線的采掘設備監測系統設計*

程鳳霞

(中國煤炭科工集團 太原研究院有限公司,山西 太原 030006)

0 引言

隨著科學技術的發展,越來越多的傳感器不斷涌現,并越來越多地應用在煤礦采掘設備的電氣控制系統設計中,為提高煤礦設備的智能化水平提供了強有力的硬件支撐。為了適應不同輸出信號的傳感器參數采集,整個電氣控制系統也變得越來越龐大,內外部線纜越來越繁雜,隨即增加了系統工作的故障點,給整個系統工作的穩定性帶來了不利的影響。針對煤機設備技術發展過程中出現的這一問題,設計了一套信息采集、顯示、存儲系統,既簡化了整個系統的結構,又進一步促進了煤機設備向智能化、數字化、綠色化的方向轉型,為實現無人化、機械化施工打下了堅實的基礎[1-2]。

1 監測系統

1.1 系統組成

監測系統由主控制單元、數據采集單元、防爆顯示器和多個傳感器組成[3-4],如圖1所示。該系統中有甲烷、壓力、溫度、液位、水流、風流、風速等不同類型的傳感器,其輸出信號多種多樣,涵蓋了電阻、電流、電壓、脈沖、開關量、Modbus RTU等大多數通用的輸出信號類型。數據采集單元可實現對不同輸出信號的多個傳感器信息的采集,與主控PLC之間根據Modbus RTU協議通過RS-485總線通信。顯示單元與PLC之間根據Modbus TCP協議通過RJ45網絡接口通信,在顯示界面直觀顯示監測系統的各參數信息。

圖1 監測系統原理

1.2 系統原理

由圖1看出,單個數據采集器可以實現對8路信號的采集。監測系統可根據所需監測參數的多少,自由配置數據采集器,組建系統的數據采集網絡。RS-485總線式信號可有效減少PLC的AI、I/O使用點數,簡化主控單元的結構。因此,該監測系統采用多路信號的輸入及1路Modbus RTU信號的輸出,可實現基于多個信號的復雜監控系統的運行。

2 總線設計

2.1 Modbus RTU總線

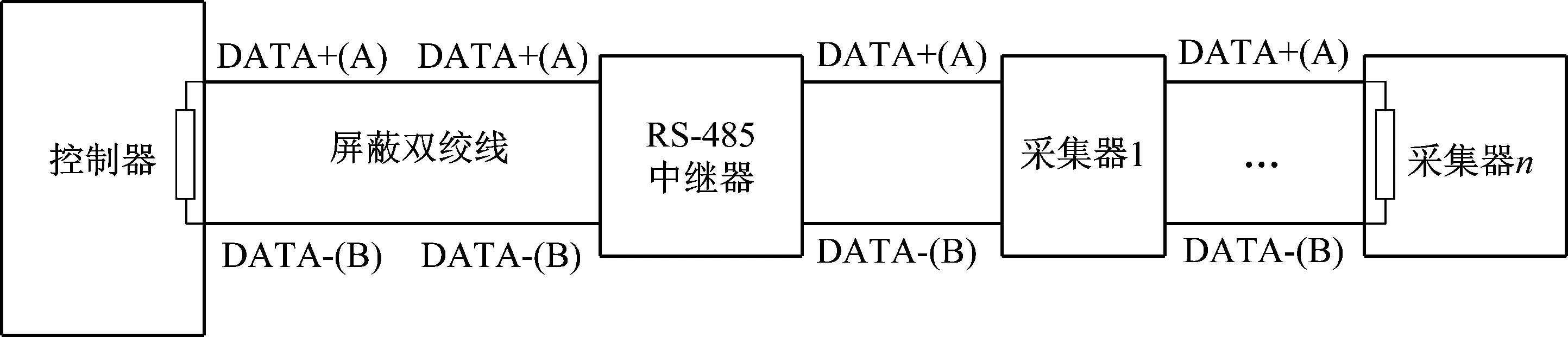

主控制器與數據采集器通過RS-485總線連接[5-7],如圖2所示。主控制器與數據采集器通過Modbus RTU協議通信,主控制器作為Modbus主站,數據采集器作為Modbus從站。各數據采集器作為從站節點串接入RS-485總線網絡中,終端匹配120 Ω的終端電阻。為了保障通信的穩定,選用屏蔽雙絞線作為傳輸介質,并將屏蔽線單點接地來抑制共模干擾。由于系統復雜,結構龐大,有的數據采集器分布較遠,偶爾會出現通信中斷的現象,故系統網絡設計時接入RS-485中繼器,延伸了網絡的通信距離,增強了信號的強度,同時也增強了RS-485系統網絡的抗干擾能力。

圖2 控制器與多個數據采集器電氣連接示意圖

2.2 Modbus TCP總線

主控制器通過RJ45接口與顯示器連接,主控制器與顯示器之間采用Modbus TCP協議通信。Modbus TCP協議是 Modbus協議的一種表現形式。將Modbus RTU幀以一種簡單方式嵌入到TCP幀中,使其成為工業以太網應用層協議,實現對采煤設備運行狀態等數據的上傳。設計中,主控制器作為從站功能的Server端,顯示器作為主站功能的Client端。

3 TwinCAT軟件設計

TwinCAT是由德國BeckHoff公司開發的基于PC平臺和Windows操作系統的控制軟件,是以 IEC 61131—3國際標準為基礎設計的工業化自動控制系統的軟件,能把工業PC或嵌入式PC變成一個功能強大的PLC或Motion Controller控制生產設備。TwinCAT是一套純軟件的控制器,完全利用PC標配的硬件實現邏輯控制和運動控制。

3.1 初始化

利用TwinCAT軟件編寫系統控制程序前,必須要進行一些參數的設置:

1) 根據所選用的控制器具體型號,在軟件設置中選擇目標系統類型,如在該項目設計中使用CX8050控制器,對應目標系統類型為CX(ARM)。

2) 根據控制參數在系統控制中的重要程度,在不同的任務中,每個項目最多可設4個任務,每個任務單獨設定循環時間,時間越短,優先級越高。本項目設計中數據采集單元采集的參數信息為關鍵,參數能否實時地被采集到直接決定了系統控制實時性是否滿足,故將采集參數的RS-485通信程序設定為高優先級,系統控制及顯示等相關程序設定為次高優先級。

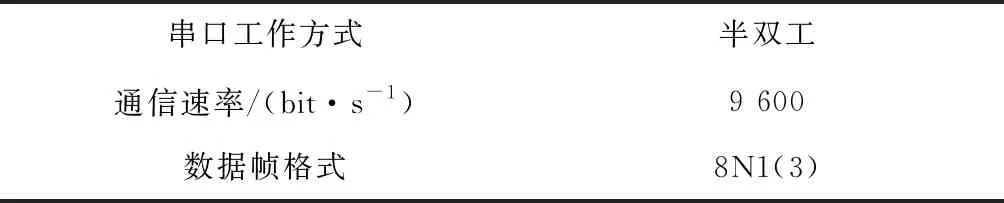

3) 為確保通信正常,必須就串行端口工作方式、通信速率及數據幀格式等內容對通信接口進行正確配置。本項目基于RS-485接口的Modbus RTU通信參數設定如表1所示。

表1 通信參數設定

4) 自定義變量、定義通信功能模塊而自動生成的通信變量與Process Data之間建立正確的映射。

3.2 數據采集及PLC RS-485總線通信

各傳感器信號被數據采集器采集后,將采集數據放置到采集器CPU的數據緩沖區。數據采集器執行BeckHoff PLC的指令將數據發給PLC。PLC再把數據放到定義的內存地址中,定義全局變量名,從而方便程序調用。

由于采掘設備的系統復雜,監測監控點數很多,需對數據采集器設置不同的ID,通過Modbus RTU協議與BeckHoff PLC進行通信。BeckHoff PLC作為RS-485通信的主站,調用TwinCAT自帶庫文件中的串行總線端子Modbus RTU主站功能塊,從而方便基于Modbus RTU協議的通信程序的編寫。

功能塊函數MODBUSRTUMASTER_KL6X22B功能模塊結構如圖3所示。此功能塊可實現主站對從站的信息讀寫雙向操作,而該系統程序設計中只涉及到對數據采集從站數據的讀取,不對從站進行寫數據操作。編寫程序過程中,功能塊對Modbus RTU通信主站BeckHoff PLC、各數據采集器通信從站進行相應的設置,包括數據采集器從站的地址,從數據采集器從站讀取的系列數據的起始存放地址、讀取數據字的多少,數據被讀取后在PLC中存放地址,功能塊啟動讀取功能的控制位,從站通信超時時間等。功能塊被執行后,輸出一系列變量,用以判斷Modbus RTU通信的當前狀態。

圖3 ModbusRTU主站功能模塊

3.3 信號處理

BeckHoff PLC從數據采集器取得各傳感器的數據信息后,需在程序中對各數據進行線性化處理,以得到各傳感器的實時參數值。

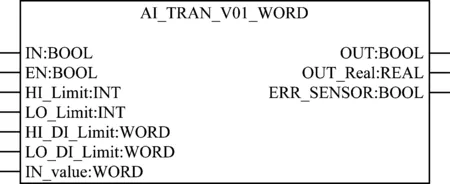

自定義模擬量采集功能塊:AI_TRAN_V01_WORD。該功能塊對傳感器輸出的電流信號(4~20 mA、0~20 mA)、電壓信號(0~5 V、1~5 V、0~10 V、2~10 V)進行線性變換。為了得到更準確的傳感器參數值,在功能塊中對采集到的傳感信號進行了軟件濾波處理,即對計算結果取平均值,提高系統的控制精度。模擬量采集功能模塊如圖4所示。

圖4 模擬量采集功能模塊

4 顯示器軟件設計

選用臺達公司的DOP_B Series系列產品DOP-B07E515顯示器,其具有高速的硬件架構,功能強大且品質穩定,支持多種控制器的多種通信方式。此系統中通過RJ45接口與PLC以Modbus TCP/IP協議進行通信。

顯示器軟件編寫包括了模塊參數的設置、通訊參數的設定、報警信息的設置、Clock宏命令的編寫。顯示界面根據需求劃分為多個畫面:參數設定界面、各傳感器參數當前數值顯示界面、傳感器狀態及通信狀態顯示界面、報警信息顯示界面。自復位按鈕實現各顯示界面之間的切換。

顯示器軟件設計了對多個系統參數的修改功能,如報警限值、通信速率、截割整定值、電機啟動報警時間、過載報警時間等。修改后的最新參數傳輸給PLC并存入永久存儲區中,按照最新設定的參數對系統進行控制,方便在系統調試、工業性試驗中對系統進行優化設計。

歷史緩沖區設置需要斷電保持的信息地址,歷史數據可存儲在外置的大容量的U盤或SD卡中,實現大量數據的半年或更長時間的存儲。歷史數據存儲功能,可清楚地了解故障的發生點與發生時間,為事故分析處理、系統功能改進提供了便利。

5 結論

1) 本文簡述了采掘設備信息監測系統的構成,明確了多信號采集單元與PLC的通信方式、顯示器與PLC的通信方式。以基于IEC61131-3的軟件平臺TwinCAT為核心,詳細介紹了系統軟件的編寫。基于DOP-B07E515顯示器開發了監測系統的監控界面,實現了歷史數據大量長期存儲、系統參數便捷設置及掉電存儲。

2) 應用結果表明,該信息監測系統在很大程度上解決了多個傳感信號采集時線路繁雜、系統結構龐大的問題,具有較高的實時性、穩定性及工作效率。