電阻爐溫度隨動控制系統設計及應用

周 鑫,周琦祥,楊 旭,曹玉波*

(1.吉林化工學院 信息與控制工程學院,吉林 吉林 132022;2.阿特拉斯·科普柯(上海)貿易有限公司 長春辦事處,吉林 長春 1300512;3.綏化象嶼金谷生化科技有限公司 淀粉車間,黑龍江 綏化 152023)

電阻爐是熱處理工藝過程中的重要加熱設備,其控溫性能是工業生產高效運行和產品質量保證的關鍵[1-2].電阻爐溫度對象具有大慣性、非線性、升溫過程單向性和容量滯后等特點,系統難以取得良好的控制效果,并最終影響工件的質量與一次成品率[3-5].針對上述問題,設計了電阻爐溫度隨動控制系統,利用PLC對電阻爐溫度進行隨動控制,編制了PID定值溫控程序和溫度分段設定值隨動程序,可方便地設定溫升曲線,并實時顯示實際溫度趨勢數據,系統操作簡單、使用方便,極大地提高了設備生產效率.

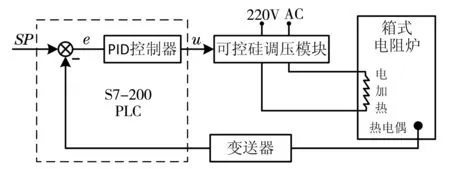

1 控制系統結構組成

本系統以S7-200 PLC控制器為核心,采用K型熱電偶溫度變送器進行測溫,利用DTY-H220D35可控硅調壓模塊來控制電阻爐加熱電流,溫度設定曲線通過觸摸屏輸入,系統組成結構如圖1所示.K型熱電偶測取溫度信號,經變送器轉換為標準電信號后反饋給PLC,設定溫度SP與實際溫度測量值做差值運算后得到偏差信號e,PID控制算法以偏差e為輸入,運算后輸出控制信號u并轉換為代表可控硅導通角α的標準電信號送給調壓模塊,通過移相觸發方式調節電阻絲加熱功率,實現對電阻爐溫度的控制.

圖1 控制系統結構示意圖

2 控制系統算法實現

2.1 PID控制算法與實現

PID控制算法采用基于偏差的控制方式,對于未知的對象模型,通過偏差的大小與變化趨勢,即可實現對被控對象進行定值或隨動控制[6-7].PID控制器的輸入可表示為:

e(t)=R(t)-T(t),

(1)

離散域算式為:

e(k)=R(k)-T(k),

(2)

PID控制器輸入輸出關系為:

(3)

Kp為比例度,Ti為積分時間,Td為微分時間,e(t)為偏差,u(t)為PID輸出.

根據數值分析相關理論,當系統采樣時間T足夠小時,采用向后差分代替微分、累加和代替積分得到離散化的PID數字控制算式[8-9]:

(4)

T為采樣時間,e(k)和e(k-1)分別為第k和k-1采樣時刻的系統偏差.對上述控制理論進行計算機程序化設計,采樣時間T為1 s,在(2)式與(4)式基礎上,令:y1=u(k),Ri=R(k),ui=T(k),I1=I(k),I0=I(k-1),e1=e(k),e0=e(k-1),則有:

(5)

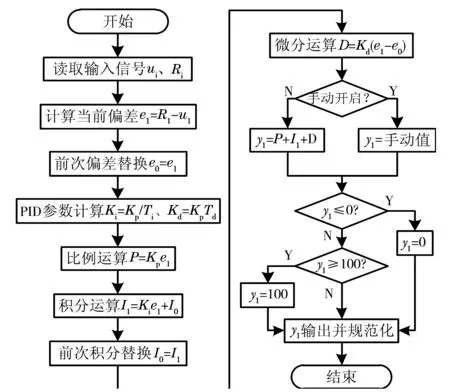

式(5)表明,PID控制算法使用系統偏差的全部過去值進行運算,從而得出控制量輸出值[10].通過給PID控制量限幅在0~100區間能有效規避控制器飽和現象的出現;系統切到手動控制后可使用手動給定值更正PID控制量.利用式(5)在PLC程序循環執行過程中進行遞推運算,即可實現對可控硅導通角α的控制,其數字化PID控制程序流程如圖2所示.

圖2 數字化PID控制程序流程圖

2.2 設定值分段生成算法與實現

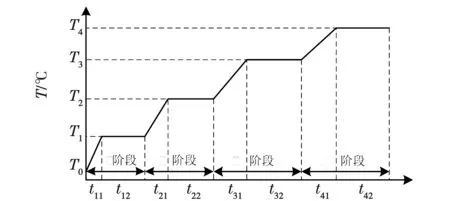

根據待處理工件的控制需求將設定升溫曲線分為4段折線,如圖3所示.

t/s圖3 設定值分段生成曲線圖

圖3表明,每段折線均采用基于加熱時間t的線性控制方式,因此可將設定值分段生成算法用分段函數形式來描述:

(6)

T0為室溫,R(t)為設定值,t為系統加熱時間,Ti、ti與ti1分別為每階段溫度目標值、總時長與升溫時長,i=1,2,3,4,ti與ti1滿足ti=ti1+ti2.

在式(6)基礎上,采用軟件方法編制數字化分段折線生成算法,令Ri=R(t),給出加熱時間的遞推關系:

tin=tin0+1,

(7)

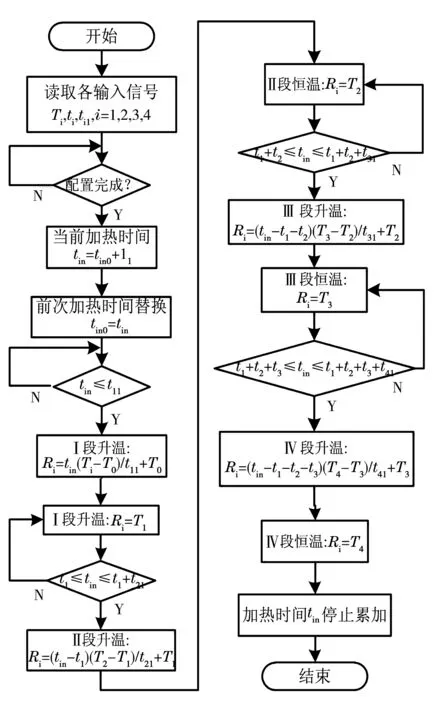

tin與tin0分別是當前加熱時間值與前次加熱時間值,程序流程如圖4所示.

圖4 設定值分段控制程序流程圖

3 系統運行測試

圖5為設定曲線操作界面,由曲線顯示區、參數配置區與按鈕操作區三部分組成.趨勢曲線實時顯示設定值變化趨勢;參數配置區給定各階段目標溫度、升溫時間和總時長等參數;按鈕操作區實現界面切換與參數確認等功能.

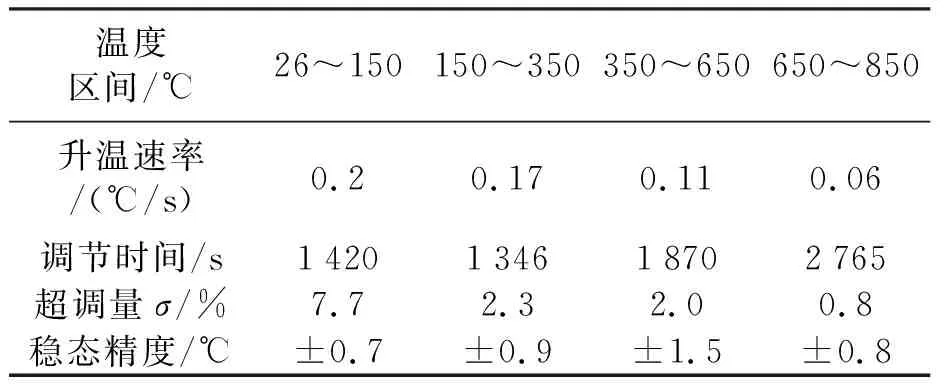

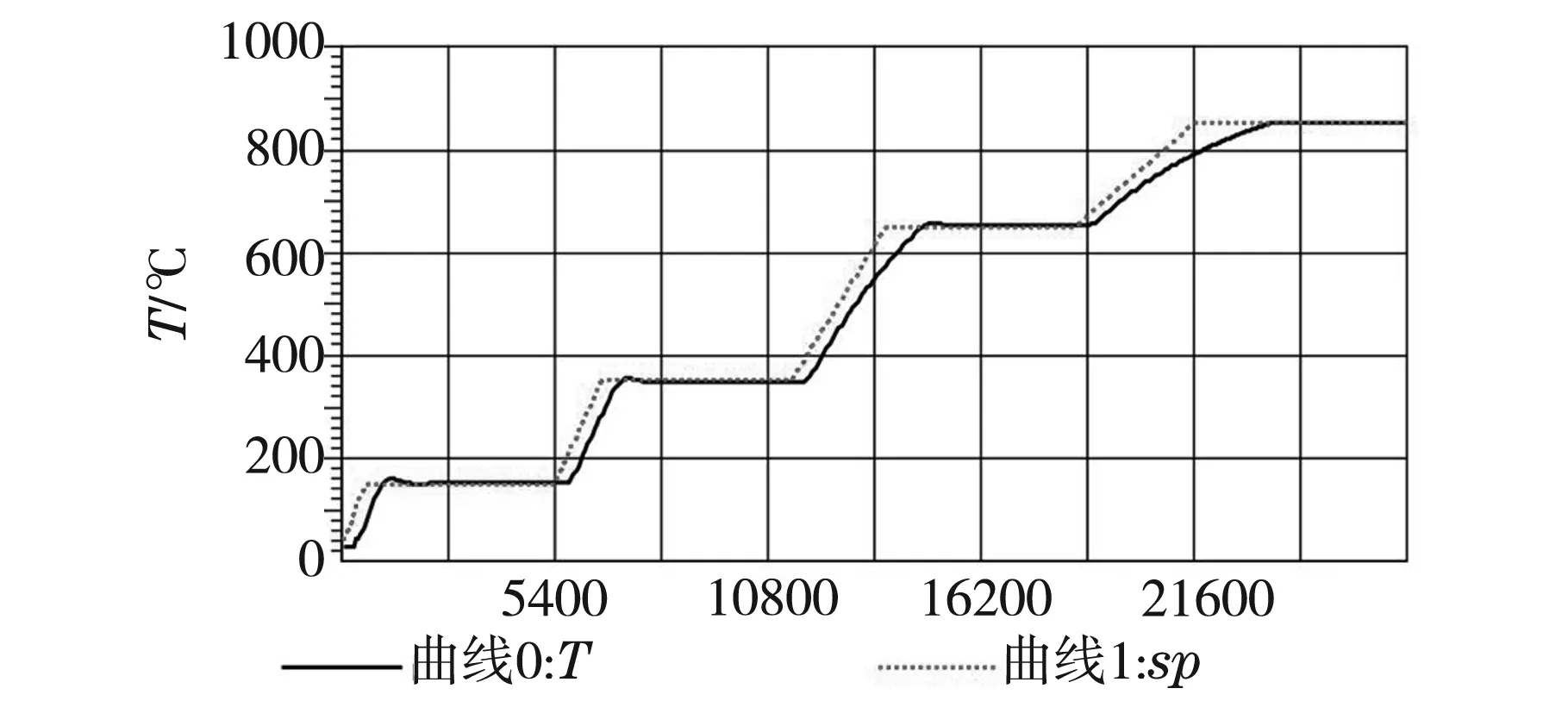

圖5中,給出參數并確認后設定曲線自動生成,當4段分段完整形成后系統開始加熱并控制爐溫跟隨給定曲線.已知初始室溫26 ℃,實際溫度跟隨曲線如圖6所示,系統控溫精度如表1所示.

圖5 分段設定曲線操作界面

表1 分段升溫曲線下系統控溫精度

從表1可以看出,在按照設定升溫曲線對工件進行熱處理的過程中,系統取得的綜合性能指標如下:最大升溫速率≤0.2 ℃/s、超調σ%≤8%、穩態精度Ess≤±1.5 ℃,對于不同溫區系統均達到并超過了控制要求.測試結果表明,系統具有良好的控溫性能,能夠快速、精確地跟蹤設定值,從圖6可以清晰地反映出PID對于溫度隨動控制的貢獻[11].

t/s圖6 分段升溫曲線下溫度跟隨效果圖

4 結 論

以西門子S7-200 PLC控制器為核心,構建了電阻爐溫度隨動控制系統.通過編制溫度分段設定隨動程序與開發觸摸屏操作界面,實現了設定曲線的自動生成;采用數字化PID控制算法控制溫度跟隨設定曲線,有效減小了電阻爐時滯、大慣性與非線性等因素對于系統控溫產生的不利影響.實際測試結果表明,采用的溫控算法具有調節時間快、超調小、余差小等特點,各項指標均達到了控制要求,在實際PLC溫控系統中取得了良好的使用效果.