風力發電機液冷冷卻器的性能分析及優化

周年勇,段 鋒,王慶榮,郭 強

(常州大學石油工程學院,常州 213016)

風力發電因具有清潔、可再生、蘊量豐富的特點一直受到國際社會的重視。隨著風能開發力度的不斷增大,風電機組單機容量也日漸提升[1]。目前主流單機容量已從1.5 MW邁進4 MW,甚至一些海上風電機組其單機容量已提升至10 MW[2]。裝機容量的增加必然帶來散熱量的增加,優化和提升發電機冷卻器的傳熱能力,使得電機內部溫度控制在允許范圍內,是保障風力發電機安全、高效運行的重要方式之一[3]。

目前,關于風力發電整體冷卻系統的研究相對較多。一般從整體散熱系統、內部核心部件、配套設施等角度著手。Polikarpova[4]通過理論計算結合試驗,提出一種新型風電機組冷卻系統,試驗表明該系統對機組整體性能提升有所幫助;周年勇等[5]通過CFD(computational fluid dynamics)模擬技術建立適用于海上惡劣工況下的機艙模型,提出發電機艙熱平衡的設計理念;Sun等[6]提出使用瞬態協同仿真法計算,對雙機械接口進行熱分析,并提出優化方案;王臣等[7]優化風電內部換熱器結構并結合實驗及模擬,通過研究其傳熱及流動,分析發現新結構具有較高的熱物理性。還有學者將研究重點集中在風力發電空-空冷卻器方面。鄒強龍[8]利用有限元手段分析在風電機組運行的過程中產生震動異響的原因;劉維維[9]以2.75 MW風機為例通過改變其通風結構解決該機型定子溫度過熱問題。

然而關于風力發電機空-液冷系統的研究資料較少,但是可以借鑒傳統換熱器的研究。通過對風力發電機空-液冷系統中的核心部件如冷卻器進行優化從而達到對整體系統的性能優化。傳統冷卻器一般通過試驗及模擬的方法進行換熱器性能分析,Zheng等[10]通過建立氣液分配實驗系統研究換熱器在震動條件下性能特性;李新禹等[11]對板翅式換熱器平直翅片進行數值模擬,揭示了兩種不同結構參數翅片中流速對翅片表面換熱因子和翅片表面摩擦影子的影響規律,并提出優化方案;王禮進等[12]通過仿真技術,對比相同工況下不同種類換熱器的熱物理性,得出各種材料在不同動態時間的特點;韓飛等[13]通過數值模擬的方法,分析在相同入口壓力及速度對內部壓縮空氣換熱的影響,并搭建相應的氣動實驗系統以驗證數值模擬結果的可靠性。

綜上,中外學者對于換熱器在傳統能源應用領域的報道較多,但針對新能源風電行業液冷冷卻器的研究相對較少。目前,對于5 MW以下風力發電機的冷卻,絕大部分仍基于空氣作為載熱介質,空氣循環時不僅要克服冷卻器本身的阻力損失,還要克服發電機內部的巨大阻力損失。空氣循環動力或者依托轉子同軸風扇,或者借助外部獨立風扇,空氣的循環流量及阻力都受到嚴格限制[3]。擬運用CFD技術,建立4 MW風力發電機液冷冷卻器的傳熱模型,分析不同運行工況下不同結構冷卻器的傳熱特性,通過調整冷卻器空氣側的結構參數,優化其傳熱性能,提高冷卻效率。

1 模型

1.1 物理模型的簡化

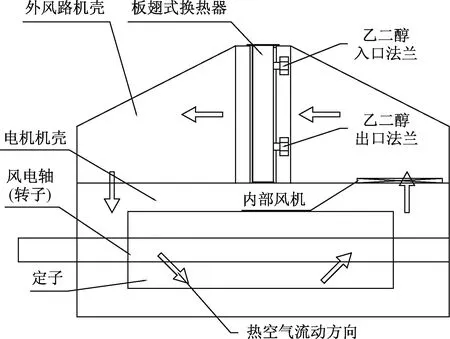

圖1為某4.0 MW風力發電機內部的空氣循環回路示意,其工作原理為:當發電機工作時,內部循環空氣在轉子同軸風扇的驅動下,穿透定、轉子的若干縫隙,與其換熱升溫后,再進入液冷冷卻器與乙二醇水溶液進行熱量交換,降溫后的循環空氣再回到發電機內部,如此循環。

圖1 風電冷卻原理

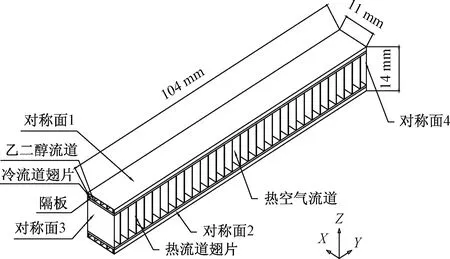

發電機液冷冷卻器是冷卻系統的核心部件,其換熱性能關系風力發電機的穩定性及可靠性。原冷卻器芯體結構為1 040 mm(長)×110 mm(寬)×720 mm(高),整體結構較為復雜,對整體建立網格模型難度較大。為了研究方便,截取原芯體中的一個局部單元作為研究對象,其由1/2層乙二醇流道、1層熱空氣流道、1/2乙二醇流道按序疊加。外形尺寸為14 mm(長)×11 mm(寬)×104 mm(高),如圖2所示。

圖2 芯體結構示意

1.2 控制方程、湍流模型及邊界條件

連續性方程:

(1)

式(1)中:u、v、w為流體流動速度,m/s;x、y、z為方向分量。

x、y、z方向上的動量方程:

(2)

式(2)中:i為流動方向;ui為流體流動速度在i方向的分量,m/s;ρ為流體密度,kg/m3;p為壓強分布,Pa;μ為流體的黏度,Pa·s。

能量方程:

(3)

式(3)中:Tf為流體溫度,K;α為流體擴散率。

熱側空氣選取速度入口邊界,入口溫度368 K,入口速度在2.38~4.76 m/s變化;冷側50 %乙二醇溶液選取速度入口邊界,入口溫度300 K,入口速度0.25 m/s;冷、熱流體的出口邊界都為壓力出口;四周外壁面都設置為對稱邊界。采用雙精度求解器16核并行計算;假定工質不可壓縮、流速穩定,因此使用壓力求解器及絕對速度環量,時間狀態為穩態;打開能量方程、湍流方程中k-ε模型近壁面采用標準函數;算法為適用于定常流懂的SIMPLEC,各離散式均采用二階迎風形式;松弛因子除能量為10-6數量級外,其他均為10-3。

2 網格劃分及無關性驗證

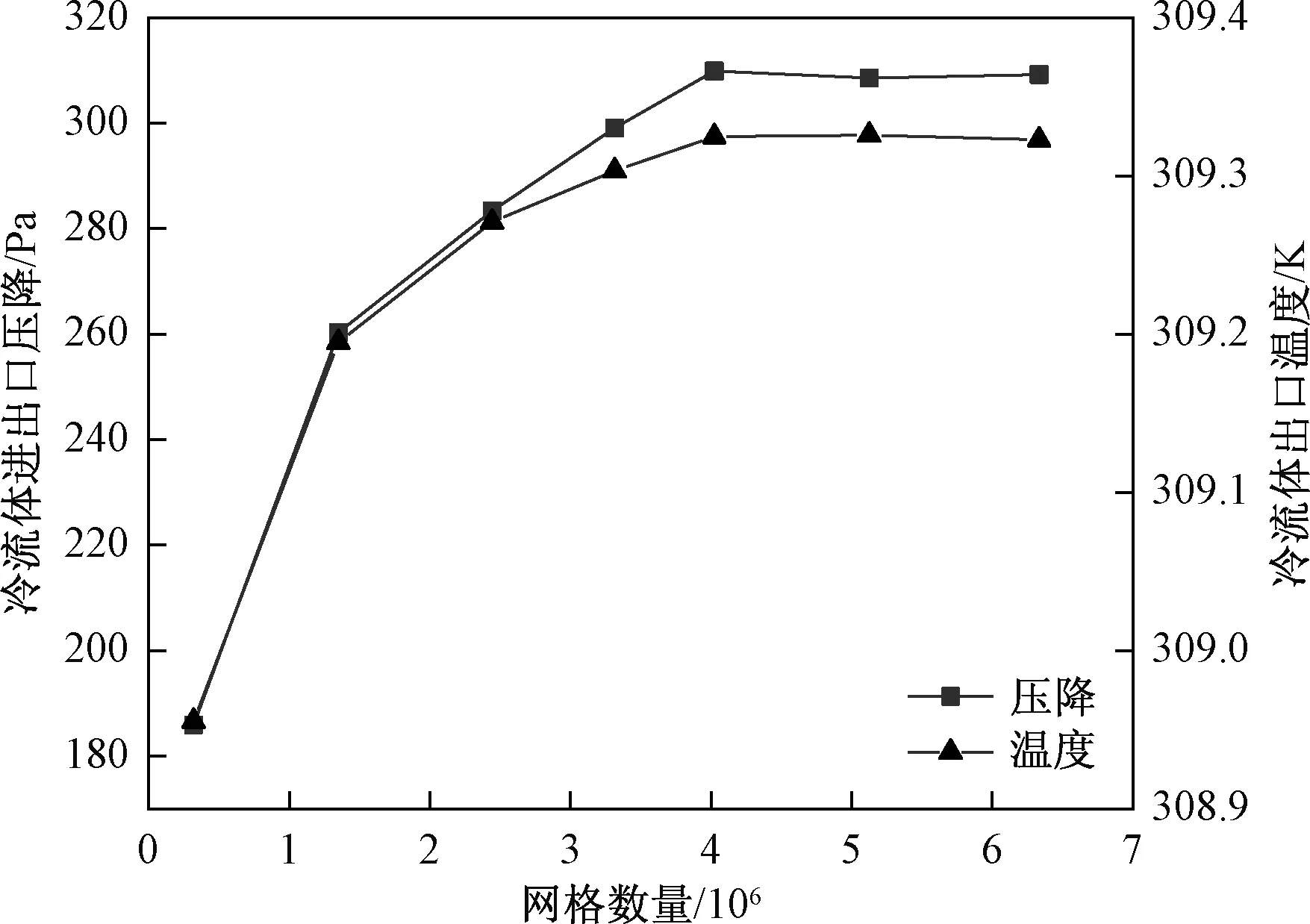

利用ICEM作為網格劃分工具,由于簡化模型結構較為規整,因此為提升計算精度使用結構網格建模手段對網格進行劃分,并對其進行網格無關性驗證[11-14]。為了確保計算模型的準確,分別建立網格數為320 227、1 352 343、2 443 144、3 324 321、4 023 319、5 129 428、6 338 725的模型。網格無關性驗證按正常運行條件下,冷流體Re=200時的出口溫度及壓降。模型的網格無關性驗證結果如圖3所示。由圖3可知,當網格數量在400×104以上時,所選取的兩變量結果趨向穩定,因此選取的模型網格數量為4 023 319。

圖3 網格無關性驗證曲線

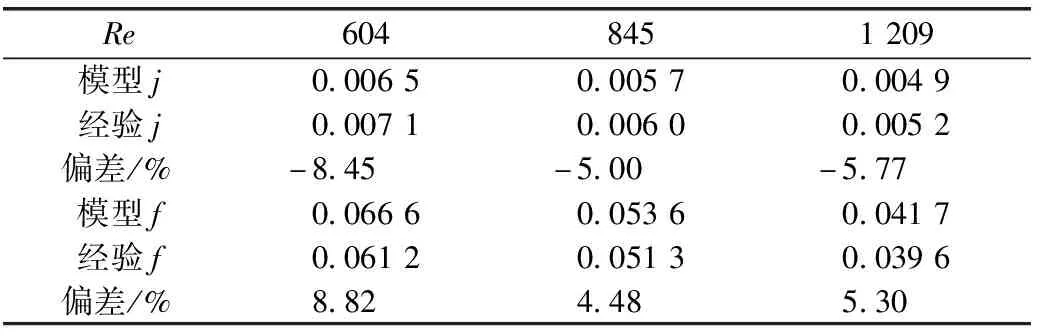

為了進一步驗證模型的準確性,選取7個典型工況點與日本神鋼ALEX曲線的j、f因子計算值進行對比。由表1可知,j、f因子最大絕對偏差分別為8.45%、8.82%,在工程設計允許范圍內。

表1 j、f因子對照

3 結果分析與討論

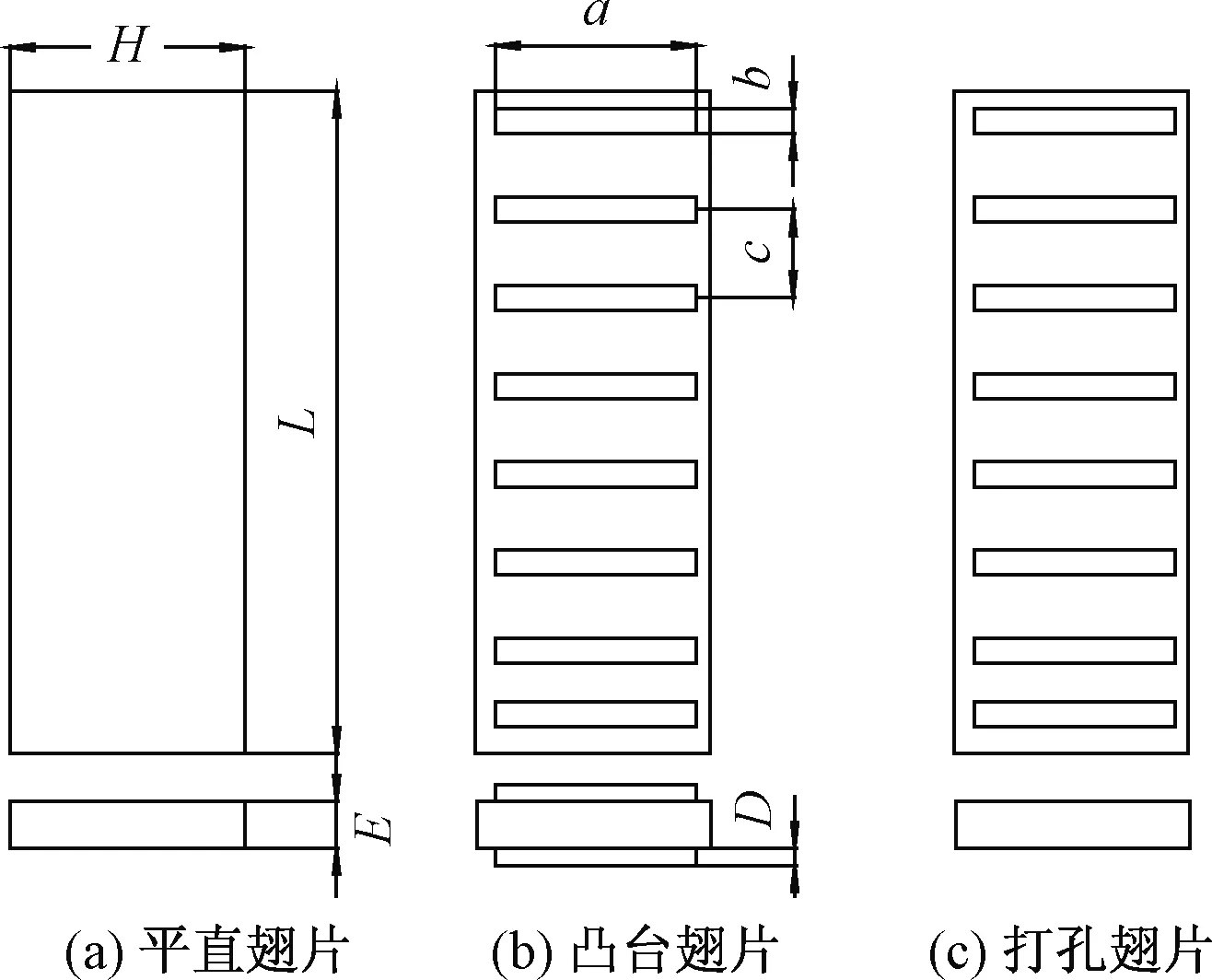

目前,對于其他領域較為完善的翅片強化形式主要有打百葉孔、壓制波紋、壓制鋸齒等,基于現有工藝水平并結合風電發電機冷卻器的現實需求,提出打孔及凸臺兩種翅片強化形式,并展開打孔、凸臺結構尺寸對冷卻器傳熱性能影響的研究。如圖4所示,翅片的高度H為10.3 mm;流動方向長度L為11 mm,翅片厚度E為0.17 mm,通過熱套手段安裝的凸臺單面高度D為0.5 mm,其他特征尺寸如表2所示。

a為凸臺/打孔的長度,mm;b為凸臺/打孔的寬度,mm;c為凸臺/打孔的間距,mm

表2 模型參數

3.1 平直翅片下冷卻器傳熱性能分析

某4.0 MW風力發電機的內部熱空氣循環采用轉子同軸風扇,考慮其風量受轉子轉速的影響,分別取額定流量11 025 kg/h下50%、75%、100%的3種流量工況進行模擬分析,對應冷卻器入口流速分別為2.38、3.33、4.76 m/s。

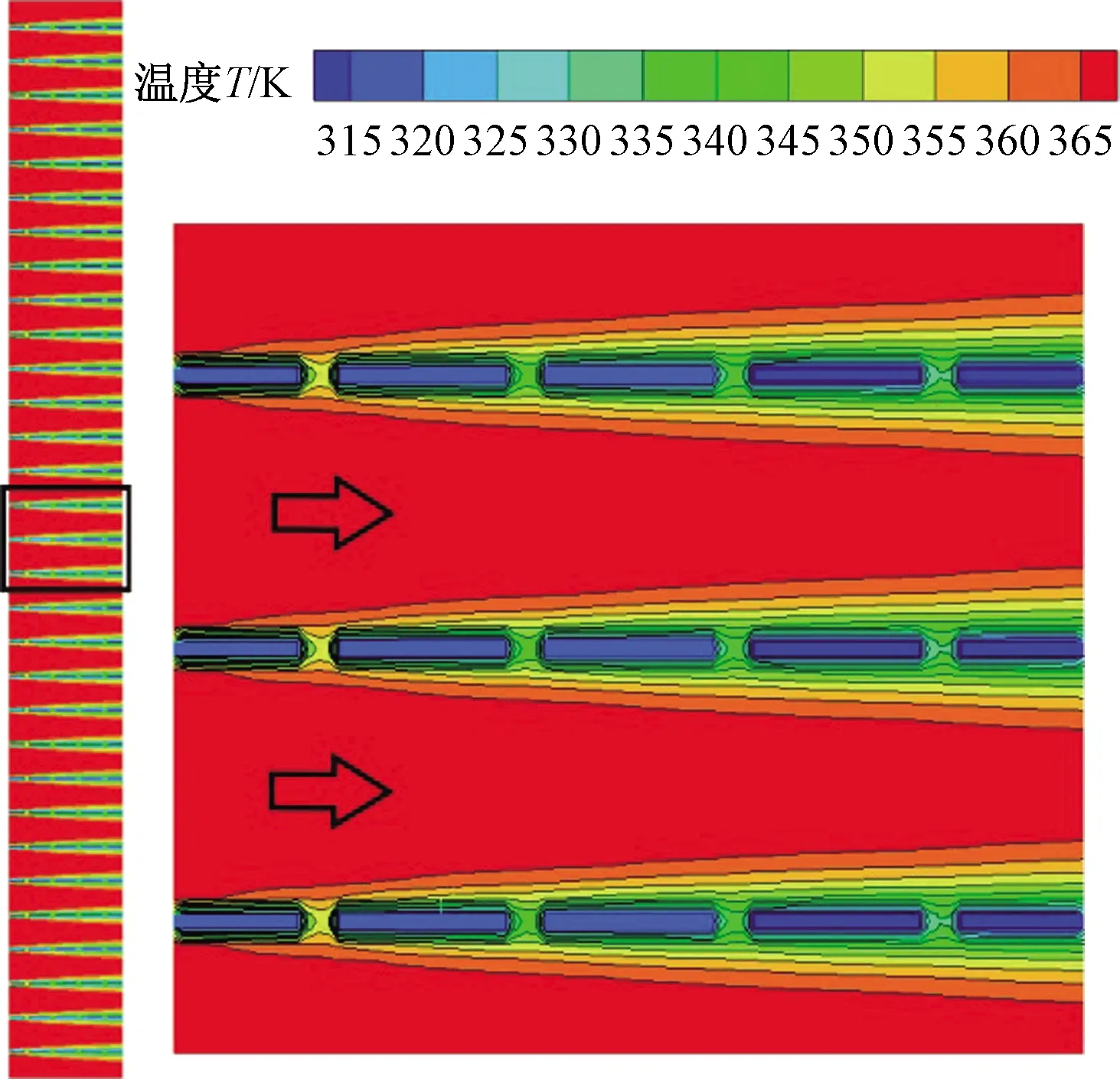

圖5給出的是在Re=1 209時,熱通道平直翅片z軸方向中線垂直截面溫度云圖。從圖5可以看出,在靠近平直翅片壁面處的流體溫度遠低于通道中心區域流體的溫度,這是因為翅片壁面外側在流體運動的過程中產生邊界層,阻礙了流體進一步傳熱,此邊界層沿流體流動方向厚度增大,熱空氣受翅片影響溫度逐漸降低。

圖5 Re=1 209時平直翅片的溫度云圖

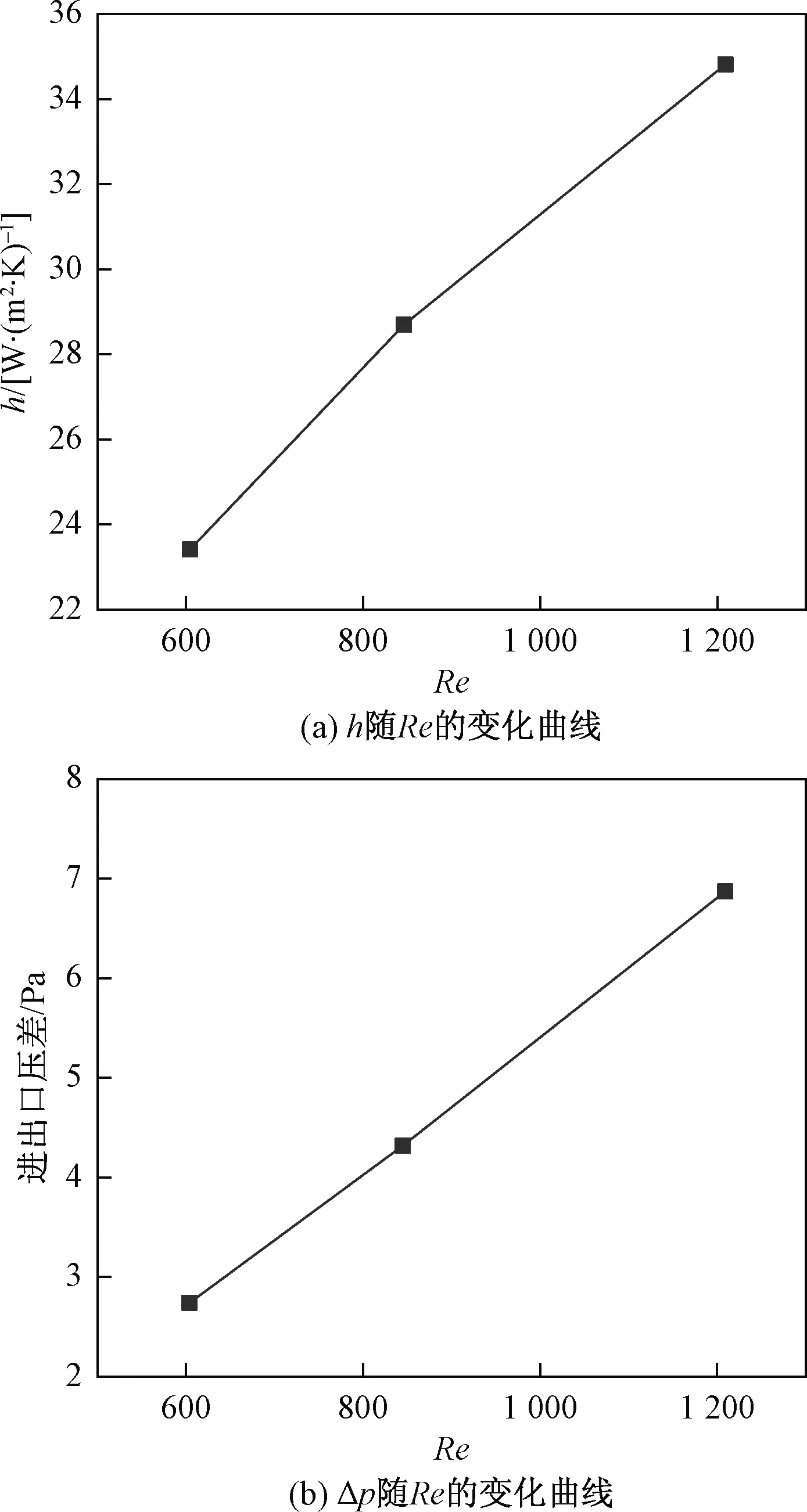

從圖6可以看出,平直翅片的h隨Re成正比,且隨著Re的增大,h的上升斜率逐漸降低,故在一定范圍內提高空氣入口的雷諾數有利于提高換熱器的換熱系數,主要原因是當空氣入口雷諾數越大,風量越大,湍流越激烈,翅片的邊界層越薄,傳熱熱阻越小。平直翅片的Δp隨Re成正比,且隨著Re的增大,Δp的上升斜率逐漸降低,這是因為Re的增加加劇空氣湍流程度,從而流經通道壁面的阻力增加,進出口壓力損失增加。

圖6 平直翅片熱側h、Δp隨Re的變化曲線

綜合圖6可知,Re越大,h越強,Δp越大,兩者相互制約。因此在滿足實際工程要求合理范圍內,以犧牲少量Δp為代價換取較大h提升的方式,應用于對不同結構翅片的選取是具有可行性的。

3.2 打孔翅片下冷卻器傳熱性能分析

為了研究不同打孔翅片,長寬比a/b對h及Δp的影響規律,在平直翅片的基礎上,按表1建立6種打孔型翅片,設定其工作工況完全與平直翅片一致。

如圖7所示,溫度場云圖整體趨勢與平直翅片下較為相似。受打孔影響,沿翅片附近的流體微團運動不再局限于單一通道內,可通過開孔相互穿越,使流動橫向混合增強翅片的換熱能力。

圖7 Re=1 209時打孔翅片-4(a/b=18.6)的溫度云圖

如圖8所示,按開孔a/b排序分別羅列了6種不同結構打孔翅片冷卻器在3種雷諾數下的h、Δp隨a/b的變化。隨著a/b增加,3種Re情況下均呈現相同變化規律,當a/b≤18.6時,h穩步上升,Δp緩慢增加;當a/b>18.6時,h開始降低,而Δp基本保持穩定。a/b為18.6時,較其他打孔翅片h達到極大值最大提升了14.46%,Δp最大提升了7.82%。可以看出,此時h的增幅為Δp的增幅的2倍。與其他打孔翅片相比,其以較低Δp為代價換取h較大提升。

圖8 打孔翅片熱側h、Δp隨a/b的變化曲線

3.3 凸臺翅片下冷卻器傳熱性能分析

為了進一步探求凸臺結構對換熱性能的影響,在打孔翅片a/b基礎上,增設0.5 mm厚凸臺翅片。

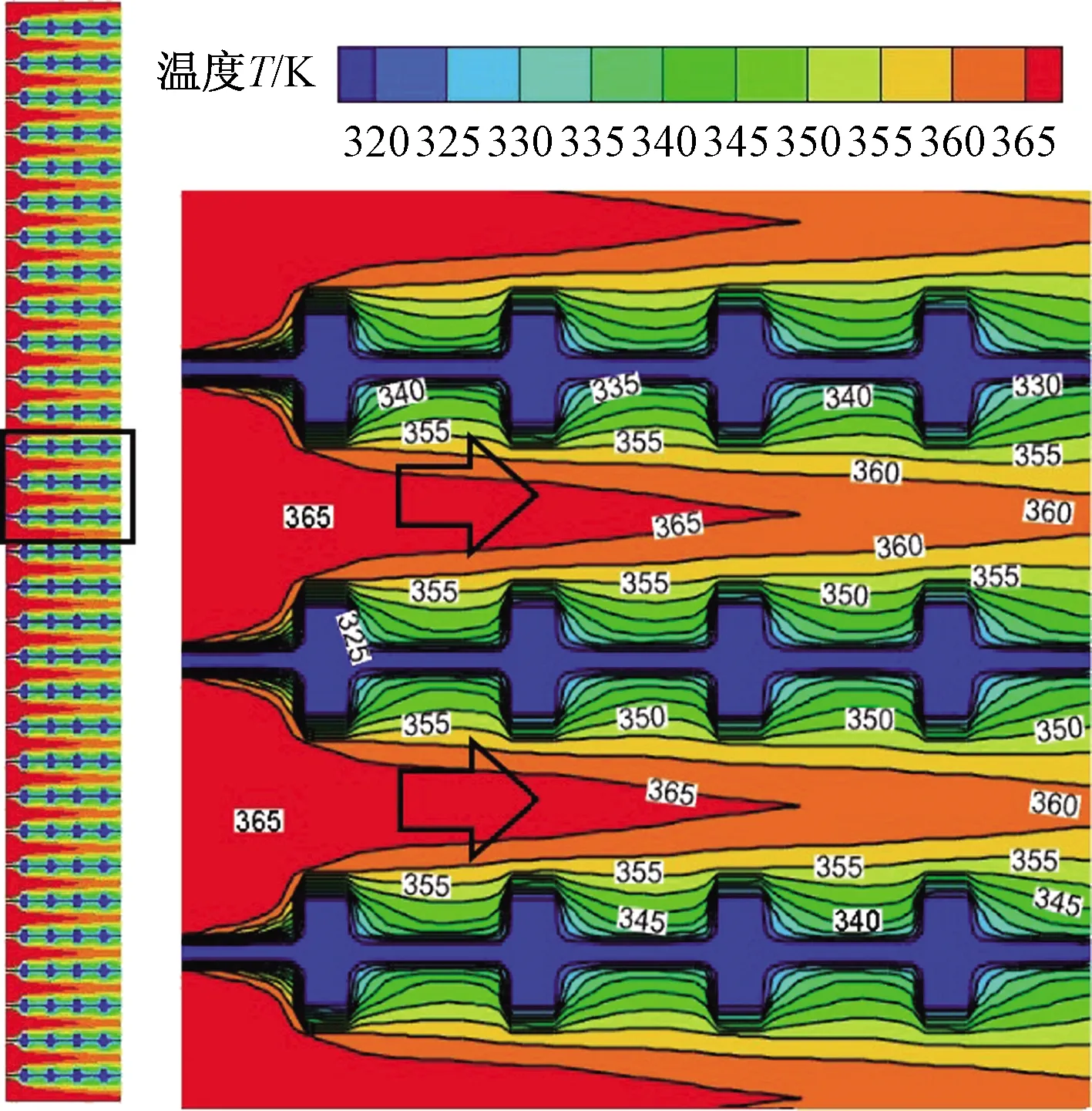

如圖9所示,凸臺翅片迫使邊界層變厚,增加了速度矢量與等溫線垂直的情況,從而實現了強化傳熱的效果。據場協同理論,當速度方向和溫度梯度方向趨于一致時,有利于增強換熱。

圖9 Re=1 209時凸臺翅片-4(a/b=18.6)的溫度云圖

如圖10所示,按凸臺結構的a/b排序分別羅列了6種不同結構凸臺翅片冷卻器在3種雷諾數下的h、Δp隨翅片凸臺a/b的變化。隨著a/b的增加,3種Re情況下均呈現相同變化規律,當a/b≤18.6時,h穩定下降,Δp穩步上升;當a/b>18.6時,h開始回升,而Δp基本保持穩定。a/b為18.6時,較其他凸臺翅片h達到極小值最大降低了42.16%,而Δp卻提升了52.2%。由圖10可見,在打孔翅片最優結構a/b為18.6時并不適用于凸臺翅片,此種結構下的凸臺翅片反而是最差的。

圖10 凸臺翅片熱側h、Δp隨a/b的變化曲線

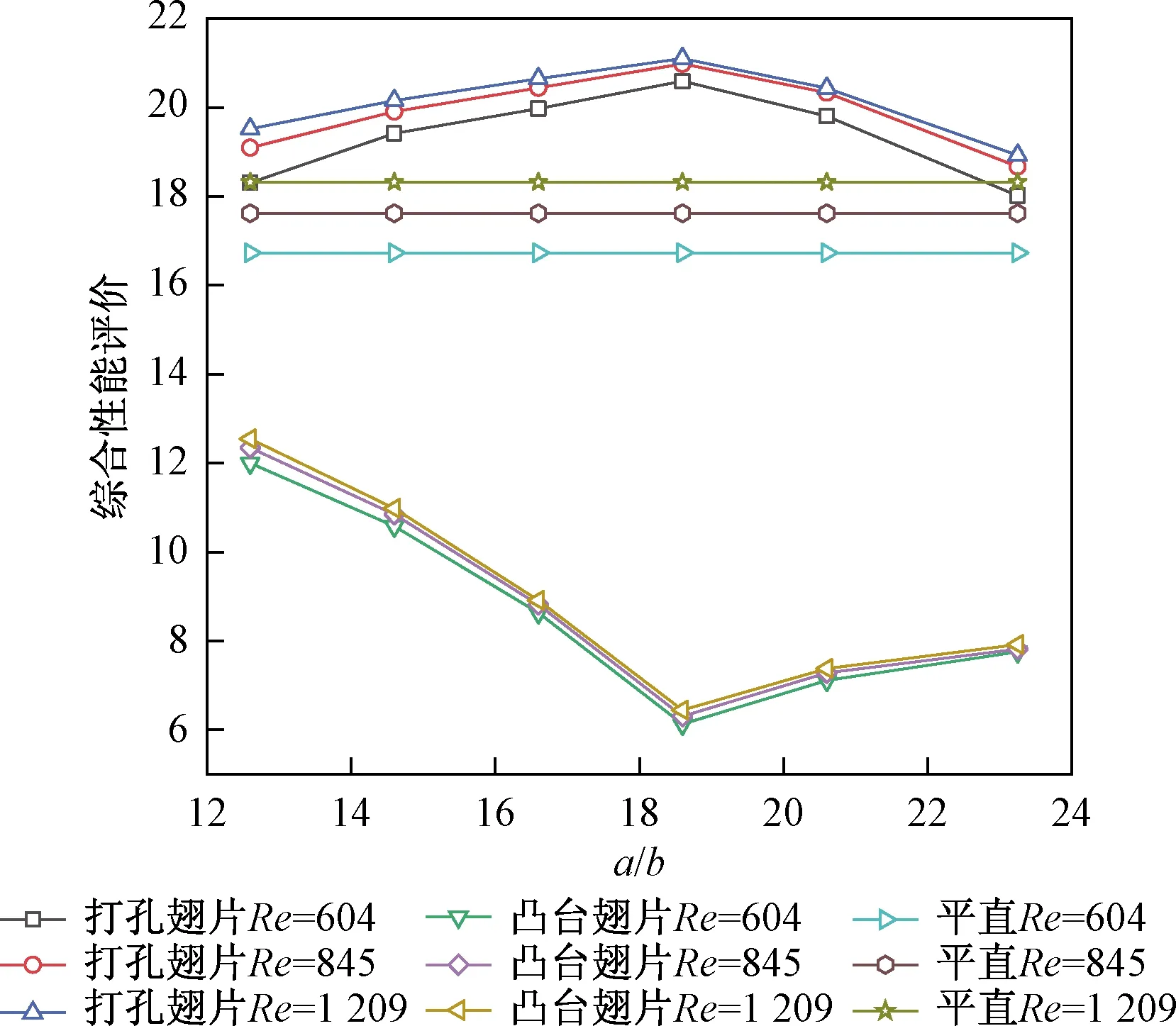

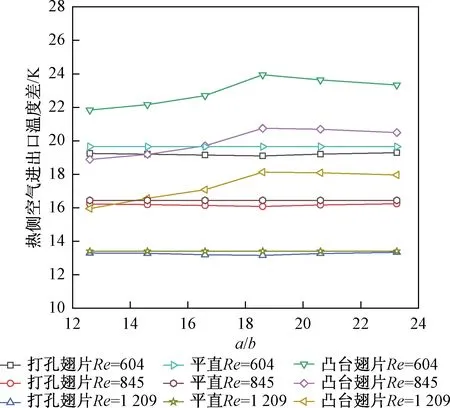

3.4 不同結構下冷卻器綜合性能對比

冷卻器綜合評價通常需要分析其熱工性、可靠性、經濟性、固有安全性等其他因素。主要使用h/Δp1/3的性能評價指標作為主要評價標準,其值越大說明綜合性能越好[15-16],并結合各翅片下熱空氣進出口溫差綜合分析。

如圖11所示,對比三種翅片結構冷卻器綜合性能指標,在相同Re情況下,打孔翅片優于平直翅片優于凸臺翅片,打孔翅片相對平直翅片整體提升了12.7%。而凸臺翅片卻僅為平直翅片的50%。

圖11 綜合性能指標對比

如圖12所示,在不同Re條件下,凸臺翅片熱空氣進出口平均溫差高于平直翅3.55 K,高于打孔翅片3.85 K,是由于凸臺翅片的強化效果體現在整體傳熱面積的增加,但使得流動阻力大幅增加。

圖12 熱側空氣進出口溫度差對比

對于風力發電機冷卻器的設計,由于空氣在電機內部的循環阻力較大,一般要求冷卻器的壓降盡可能地小,且擁有不錯的傳熱系數,通過綜合性能評價因子比較可得,打孔翅片整體性能較好,且當打孔長寬比a/b=18.6時最優。

4 結論

采用數值計算的手段,建立平直、打孔、凸臺三類翅片的數學模型,分析了不同雷諾數Re下翅片結構尺寸對換熱系數h及阻力損失Δp的影響,并利用綜合性能評價因子h/Δp1/3對其評價,得出結論如下。

(1)對于打孔翅片冷卻器,隨著打孔長寬比a/b的增加,h呈先上升后下降趨勢,Δp則呈逐漸上升趨勢,且a/b>18.6后上升幅度變緩。

(2)對于凸臺翅片冷卻器,隨著a/b的增加,h會出現先下降再上升的趨勢,當a/b=18.6時h出現最小值,Δp變化與打孔翅片類似。

(3)通過綜合性能評價因子h/Δp1/3評價比較可得,打孔翅片相對平直翅片整體提升12.7 %,凸臺翅片相對平直翅片降低50 %,且當打孔長寬比a/b=18.6時最優。