660 MW 汽輪機(jī)進(jìn)水異常分析及治理措施

王 敏 馮建偉 王 杰

1.天津藍(lán)巢電力檢修有限公司

2.湖北華電江陵發(fā)電有限公司

0 引言

巴基斯坦薩希瓦爾電站一期工程裝機(jī)規(guī)模為2×660 MW 超臨界燃煤機(jī)組。汽輪機(jī)由上海汽輪機(jī)有限公司設(shè)計(jì)制造。本機(jī)型高、中壓缸在工廠精裝后整體發(fā)運(yùn)至現(xiàn)場(chǎng),動(dòng)靜間隙的調(diào)整工作均在汽輪機(jī)工廠內(nèi)完成,現(xiàn)場(chǎng)無(wú)需進(jìn)行相關(guān)間隙調(diào)整工作;低壓缸散裝發(fā)運(yùn)至現(xiàn)場(chǎng)組裝。高中壓缸端部汽封單側(cè)最小間隙0.50 mm,內(nèi)部套汽封單側(cè)最小間隙0.80 mm。本次事故處置涉及的主要系統(tǒng)(設(shè)備)包括主機(jī)潤(rùn)滑油系統(tǒng),油動(dòng)盤車裝置、手動(dòng)盤車裝置。其中,主機(jī)潤(rùn)滑油系統(tǒng)由兩臺(tái)交流潤(rùn)滑油泵、一臺(tái)直流潤(rùn)滑油泵供油。正常運(yùn)行時(shí)兩臺(tái)交流潤(rùn)滑油泵一用一備,直流潤(rùn)滑油泵為備用事故油泵;自動(dòng)盤車裝置為油動(dòng)盤車,布置在機(jī)頭處,設(shè)計(jì)轉(zhuǎn)速為48~58 r/min。手動(dòng)盤車裝置布置在3瓦軸承箱處,設(shè)計(jì)工況下可由一人用專用工具輕松盤動(dòng)汽輪機(jī)轉(zhuǎn)子。

相關(guān)文獻(xiàn)記載,該類機(jī)型多次發(fā)生事故狀態(tài)下汽缸進(jìn)水引發(fā)汽機(jī)主軸彎曲事故,因處置不當(dāng),往往造成重大經(jīng)濟(jì)損失。各類事故處置方案多側(cè)重分析事故后果及直軸處理方式,反措或運(yùn)行規(guī)程主要指導(dǎo)如何避免汽缸進(jìn)水。對(duì)于汽缸進(jìn)水后到汽機(jī)主軸永久性彎曲階段的防控措施少有系統(tǒng)的研究,而電廠汽機(jī)運(yùn)維人員在汽缸進(jìn)水后能及時(shí)采取可靠措施,即可避免汽機(jī)主軸由彈性變形向塑性變形發(fā)展,避免永久性彎曲,減少汽機(jī)直軸所帶來(lái)的直接經(jīng)濟(jì)損失和機(jī)組發(fā)電量、工期等間接損失。

1 事故經(jīng)過(guò)

巴基斯坦當(dāng)?shù)貢r(shí)間2018 年5 月16 日09 時(shí)20分,主干電網(wǎng)出現(xiàn)故障,導(dǎo)致薩希瓦爾電站一期#1、#2 機(jī)組同時(shí)跳閘,全廠廠用電失電,機(jī)組跳閘后緊急破壞真空停機(jī)。當(dāng)時(shí),循環(huán)水泵、凝結(jié)水泵、定冷水泵、真空泵、EH油泵等輔機(jī)設(shè)備跳閘。直流密封油泵、主機(jī)直流潤(rùn)滑油泵、小機(jī)直流事故油泵聯(lián)啟正常。

09時(shí)26分,柴油發(fā)電機(jī)正常啟動(dòng),事故油泵退出運(yùn)行,主機(jī)交流潤(rùn)滑油泵正常啟動(dòng)。汽機(jī)轉(zhuǎn)速墮走至540 r/min時(shí),頂軸油泵聯(lián)啟正常,轉(zhuǎn)速下降至120 r/min時(shí)自動(dòng)盤車聯(lián)啟正常。真空下降至0后停軸封供汽,盤車裝置轉(zhuǎn)速54 r/min運(yùn)行正常,高壓內(nèi)缸上下溫差19 ℃,轉(zhuǎn)子偏心54 μm,均處于正常范圍。

5 月17 日22:47 運(yùn)行人員發(fā)現(xiàn)盤車轉(zhuǎn)速由54 r/min 下降至43 r/min,通知檢修現(xiàn)場(chǎng)調(diào)整盤車油壓,在調(diào)壓過(guò)程中,盤車轉(zhuǎn)速最低下降至32 r/min。5 月18 日01:34 將盤車油壓調(diào)至最大后,盤車轉(zhuǎn)速升速至50 r/min。同時(shí)檢查高壓內(nèi)缸上、下缸溫差19 ℃。5月18日02:20盤車跳閘,手動(dòng)盤車無(wú)法盤動(dòng),運(yùn)行人員采取悶缸措施。

5 月18 日07:30 檢查高壓內(nèi)缸上下缸溫差上升至57 ℃。

2 原因分析

通過(guò)調(diào)閱SIS 核查發(fā)現(xiàn):盤車跳閘前轉(zhuǎn)子偏心曾產(chǎn)生劇烈波動(dòng),最大值到86 μm;在5 月17 日22:47,軸封供汽母管溫度由58 ℃上升至80 ℃;自5月17日22:50,2號(hào)機(jī)組軸封母管、輔汽聯(lián)箱有一段溫升記錄。

由此判斷軸封處可能有蒸汽進(jìn)入,因疏水不暢,導(dǎo)致汽輪機(jī)軸封處進(jìn)水,大軸抱死,引起盤車跳閘。推斷蒸汽來(lái)源為啟動(dòng)鍋爐蒸汽;蒸汽流向?yàn)椋簡(jiǎn)?dòng)鍋爐經(jīng)#1機(jī)輔汽聯(lián)箱由#1/#2機(jī)輔汽聯(lián)絡(luò)門進(jìn)入2號(hào)機(jī)輔汽聯(lián)箱,再經(jīng)輔汽至軸封管道進(jìn)入汽缸,導(dǎo)致汽輪機(jī)進(jìn)水。

相關(guān)監(jiān)測(cè)數(shù)據(jù)詳見圖1(汽輪機(jī)進(jìn)水階段SIS曲線圖)。從圖1可見,22點(diǎn)45分,軸封供汽母管溫度開始上升,高壓缸內(nèi)上下溫差開始變化,盤車轉(zhuǎn)速逐步下降,且大軸偏心出現(xiàn)波動(dòng),由此說(shuō)明當(dāng)時(shí)已有水進(jìn)入到汽輪機(jī)內(nèi)。因未及時(shí)發(fā)現(xiàn),而是采取繼續(xù)調(diào)整盤車油壓來(lái)維持轉(zhuǎn)速。當(dāng)盤車跳閘后,運(yùn)行人員僅觀察高中壓內(nèi)缸溫差變化,而未及時(shí)發(fā)現(xiàn)并分析大軸偏心波動(dòng)、軸封供汽母管溫度變化,從而導(dǎo)致發(fā)現(xiàn)高壓內(nèi)缸溫差擴(kuò)大時(shí),大軸已經(jīng)抱死、盤車跳閘。

圖1 汽輪機(jī)進(jìn)水階段SIS曲線圖

3 處理經(jīng)過(guò)

1)盤車跳閘后立即采取悶缸措施

開啟與汽缸本體相聯(lián)的疏水,疏水排盡后及時(shí)關(guān)閉,并定期進(jìn)行排水。

2)隔離主機(jī)軸封供汽系統(tǒng)

將輔汽供軸封電動(dòng)門手動(dòng)搖至全關(guān)位置后對(duì)電動(dòng)門進(jìn)行停電,防止誤動(dòng)。

3)每隔2小時(shí)安排手動(dòng)盤車

要求不超過(guò)2 人同時(shí)盤車,盤不動(dòng)時(shí)禁止強(qiáng)行盤車,并將盤車時(shí)間、人員做好記錄。

4)進(jìn)行轉(zhuǎn)子頂起活動(dòng)性試驗(yàn)

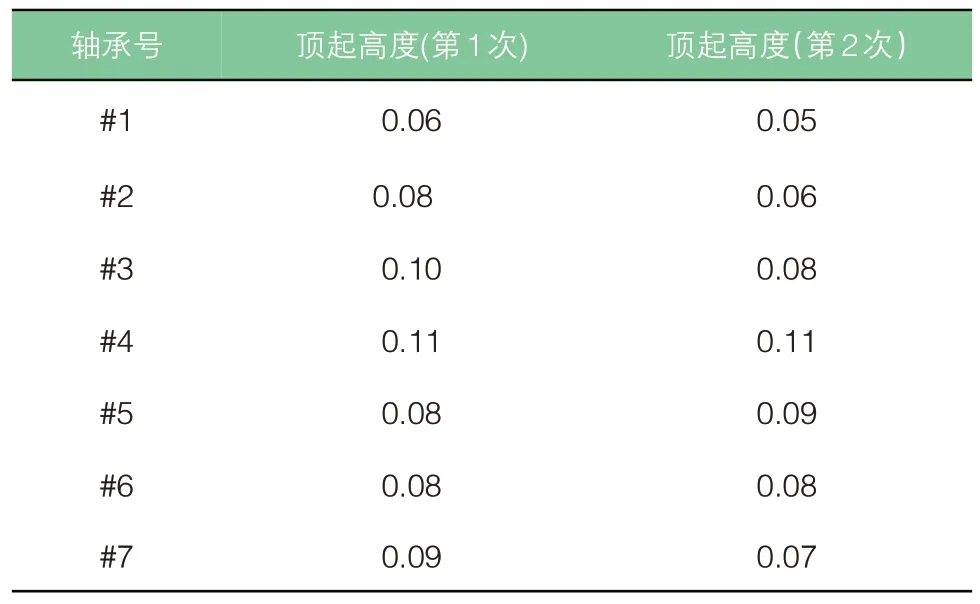

悶缸24 h 后,檢查高壓內(nèi)缸上下缸溫差恢復(fù)到盤車跳閘時(shí)的溫差時(shí),做轉(zhuǎn)子頂起活動(dòng)性試驗(yàn)。具體步驟為:先將轉(zhuǎn)子#1~#7 軸承軸頸處架百分表,記好讀數(shù),再停止頂軸油泵10 min,觀察各百分表讀數(shù),記錄各轉(zhuǎn)子的抬軸高度;再次開啟頂軸油泵,記錄各百分表讀數(shù);最后結(jié)合原始頂軸油抬軸高度的數(shù)據(jù),對(duì)比兩次轉(zhuǎn)子活動(dòng)試驗(yàn)數(shù)據(jù)(見表1.#1-#7 軸承轉(zhuǎn)子頂起高度表)。經(jīng)檢查,兩次數(shù)據(jù)對(duì)比正常,符合上一次檢修原始記錄,無(wú)需對(duì)轉(zhuǎn)子抬軸高度進(jìn)行調(diào)整,具備盤車條件。

5)手動(dòng)盤車

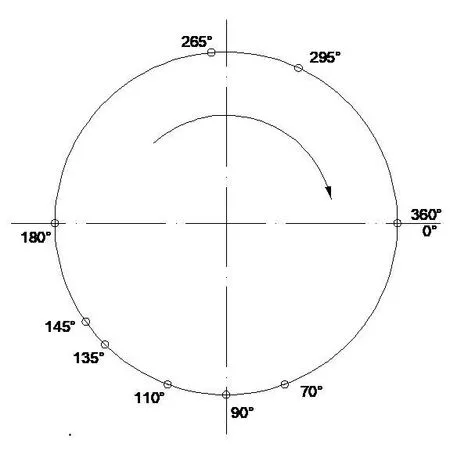

兩次活動(dòng)轉(zhuǎn)子試驗(yàn)后進(jìn)行手動(dòng)盤車,盤車至70°、110°、135°、145°處均出現(xiàn)卡澀現(xiàn)象(詳見圖2 手動(dòng)盤車角度記錄圖和表2 手動(dòng)盤車時(shí)間表)。每次卡澀均靜置20 min 后再進(jìn)行盤車,盤車至180°后靜置4 h,然后手動(dòng)盤車180°后繼續(xù)靜置2 h。

表1 #1-#7軸承轉(zhuǎn)子頂起高度表(mm)

圖2 手動(dòng)盤車角度記錄圖

6)投入連續(xù)油動(dòng)盤車

連續(xù)手動(dòng)盤車兩圈后,用聽針檢查各軸封處無(wú)碰磨聲;監(jiān)測(cè)軸徑處百分表,各轉(zhuǎn)子繞度正常。確認(rèn)現(xiàn)場(chǎng)其他安全條件后,投入自動(dòng)連續(xù)盤車。

4 防范措施及注意事項(xiàng)

當(dāng)機(jī)組在啟停機(jī)或熱備用狀態(tài)時(shí)因汽缸進(jìn)水或冷汽導(dǎo)致大軸熱彎曲、汽缸變形、軸封收縮等現(xiàn)象導(dǎo)致盤車跳閘后,在采用悶缸措施時(shí)應(yīng)需要注意以下幾個(gè)問(wèn)題:

1)當(dāng)盤車跳閘后,需先查明跳閘原因,并同時(shí)進(jìn)行手動(dòng)盤車,手動(dòng)盤車1 圈,確認(rèn)汽缸內(nèi)部無(wú)摩擦、無(wú)卡澀后方可再一次投入自動(dòng)盤車,以避免損壞盤車設(shè)備。

表2 手動(dòng)盤車時(shí)間表

2)手動(dòng)盤車時(shí)兩個(gè)工作人員能輕松盤動(dòng),如盤車力矩較大,禁止強(qiáng)行盤車,以免加劇動(dòng)靜摩擦,進(jìn)一步損壞設(shè)備。

3)手動(dòng)盤車如盤不動(dòng),確認(rèn)汽輪機(jī)動(dòng)靜部分有摩擦?xí)r,應(yīng)立即采取悶缸措施。

4)在悶缸過(guò)程中需要嚴(yán)格監(jiān)視高壓內(nèi)缸上下缸溫差、軸瓦金屬溫度、各軸封供汽溫度、各抽汽溫度、脹差等參數(shù)變化。

5)悶缸過(guò)程中監(jiān)視汽缸溫差變化,測(cè)量調(diào)整各轉(zhuǎn)子頂起高度,避免手動(dòng)盤車時(shí)干摩擦。

6)每隔0.5 h 手動(dòng)試盤車,盤車過(guò)程中兩人操作,遇到動(dòng)靜摩擦盤車不動(dòng)時(shí),停止盤車,采取靜置方式直軸,0.5 h 后繼續(xù)嘗試盤車,盤車至180°時(shí)靜置4 h 后繼續(xù)盤車,禁止以加大力距的方式強(qiáng)行盤車。

7)每0.5 h定時(shí)開啟汽缸疏水閥,排水完成及時(shí)關(guān)閉疏水閥,避免冷汽進(jìn)入汽缸。

8)當(dāng)手動(dòng)連續(xù)盤車無(wú)卡澀、無(wú)摩擦?xí)r,可以投入自動(dòng)盤車,其間需進(jìn)一步對(duì)各參數(shù)進(jìn)行監(jiān)控。

5 小結(jié)

5.1 加強(qiáng)各項(xiàng)參數(shù)、指標(biāo)的監(jiān)控

當(dāng)機(jī)組在熱備用或停機(jī)期間出現(xiàn)汽缸進(jìn)冷水(汽)冷汽時(shí)要加強(qiáng)相關(guān)重要參數(shù)的監(jiān)控。在本次電網(wǎng)事故導(dǎo)致機(jī)組非停過(guò)程中,運(yùn)行人員重點(diǎn)僅對(duì)高中壓內(nèi)缸上下溫差進(jìn)行監(jiān)視。但考慮該類汽輪機(jī)高壓內(nèi)缸上下金屬溫度測(cè)點(diǎn)布置在汽缸中部的實(shí)際情況,當(dāng)有少量的冷汽或冷水從軸封處進(jìn)入汽缸后,待測(cè)點(diǎn)監(jiān)測(cè)到上下缸溫差出現(xiàn)明顯變化時(shí),汽輪機(jī)大軸及汽缸可能已經(jīng)出現(xiàn)變形,甚至出現(xiàn)軸封收縮導(dǎo)致大軸抱死。

5.2 提高重要參數(shù)分析能力

機(jī)組在連續(xù)盤車時(shí),一是要重點(diǎn)關(guān)注盤車電流或轉(zhuǎn)速。當(dāng)盤車出現(xiàn)異常時(shí),應(yīng)及時(shí)查明原因,防止通流部分發(fā)生異常。做到及時(shí)發(fā)現(xiàn)問(wèn)題,盡早處理,杜絕不安全事件進(jìn)一步擴(kuò)大。二是要加強(qiáng)對(duì)轉(zhuǎn)子偏心、脹差的監(jiān)視,發(fā)現(xiàn)異常及時(shí)分析處理。

機(jī)組在停機(jī)后,要加強(qiáng)對(duì)軸封系統(tǒng)、真空系統(tǒng)、高旁減溫水系統(tǒng)、汽機(jī)本體疏水系統(tǒng)的監(jiān)視,發(fā)現(xiàn)問(wèn)題及時(shí)處理。

5.3 嚴(yán)禁強(qiáng)制盤車

汽輪機(jī)進(jìn)水后,當(dāng)出現(xiàn)手動(dòng)盤車不動(dòng)時(shí),禁止用行車強(qiáng)行盤動(dòng)轉(zhuǎn)子,避免因動(dòng)靜摩擦加劇,進(jìn)一步損壞汽輪機(jī)通流部分。

5.4 悶缸及盤車過(guò)程中重點(diǎn)注意事項(xiàng)

1)出現(xiàn)動(dòng)靜摩擦,手動(dòng)盤車不動(dòng)時(shí)首先要排除各轉(zhuǎn)子頂起高度對(duì)盤車的影響,對(duì)各轉(zhuǎn)子的頂起高度進(jìn)行測(cè)量、調(diào)整,然后進(jìn)行手動(dòng)盤車。

2)悶缸過(guò)程中手動(dòng)盤車不動(dòng)時(shí),每0.5 h定時(shí)嘗試進(jìn)行手動(dòng)盤車,每一次盤車對(duì)轉(zhuǎn)子的位置、角度做好記錄,盤車180°后進(jìn)行靜置4 h 直軸,然后盤車至360°靜置直軸。

3)手動(dòng)盤車確認(rèn)無(wú)摩擦、無(wú)卡澀等現(xiàn)象后,方可投入自動(dòng)盤車。

6 結(jié)束語(yǔ)

在機(jī)組停機(jī)過(guò)程中發(fā)生汽缸進(jìn)水事故時(shí),當(dāng)大軸或汽缸出現(xiàn)變形,應(yīng)先啟動(dòng)頂軸油泵,測(cè)量各軸徑的頂起高度,對(duì)比上一次檢修數(shù)據(jù),判斷大軸與汽缸位置的變化。通過(guò)悶缸、活動(dòng)汽輪機(jī)轉(zhuǎn)子、手動(dòng)間斷盤車、靜置汽輪機(jī)轉(zhuǎn)子、連續(xù)盤車的方法進(jìn)行直軸,在最短的時(shí)間內(nèi)消除了轉(zhuǎn)子彎曲,使機(jī)組盡早投入到運(yùn)行狀態(tài)。

近年來(lái),隨著汽機(jī)輔機(jī)系統(tǒng)的可靠性不斷提高,各電廠運(yùn)行規(guī)程也都趨于完善,汽缸進(jìn)水的事故頻次有明顯降低。與此同時(shí),一般電廠運(yùn)行人員也普遍缺乏汽缸進(jìn)水的處置經(jīng)驗(yàn)。鑒于該類事故一旦發(fā)生,處置不當(dāng)將可能造成千萬(wàn)元以上直接和間接損失,建議有條件的電廠可將汽缸進(jìn)水處置方案系統(tǒng)歸類,納入運(yùn)行規(guī)程或各類安全考試題庫(kù)之中,提高運(yùn)行人員和檢修人員應(yīng)對(duì)同類不安全事件的處置能力。