海上熱采井產出液乳化特性及防乳化研究

劉 昊,王秋霞,張 華,王弘宇,汪 成

1.中海石油(中國)有限公司天津分公司;2.中海油田服務有限公司天津分公司:天津 300459

稠油熱采是開采稠油的有效方法[1-3],但是稠油熱采后產出液中的油包水乳狀液,尤其當含水率在30%~50%時,容易造成平臺的加熱脫水設備油水分離效果差,甚至引起電脫水設備工作電流過高而導致外輸原油含水率升高[4-5]。同時油水乳化可能會堵住地層孔喉,影響油流通道,從而影響熱采井產量。目前的研究主要是采用攪拌器攪拌的方法評價稠油乳狀液的穩定性及影響因素。康萬利等[6-7]研究發現,剪切速率越大、乳化時間越長、水滴粒徑越小,乳狀液越穩定;含水率越大、溫度越高,乳狀液穩定性越低。孟江等[8-11]研究發現,油包水乳狀液的黏度隨溫度的上升而下降,隨含水率的上升而上升。目前對原油與乳狀液的滲流規律及對地層產油量的影響的研究很少。為此,根據熱采產出液的特征,采用一維驅替巖心實驗,考察乳狀液與原油在巖心中的滲流規律及其對后續蒸汽驅注入壓力的影響,同時開展防乳破乳劑對乳狀液的防乳化研究,有效降低海上蒸汽吞吐熱采產出液的乳化程度,從而改善熱采效果。

1 實驗過程

1.1 原料和儀器

防乳破乳藥劑、目標油田原油、蒸餾水、模擬巖心等。

RS6000 Hakke流變儀,賽默飛世爾科技公司;LEICA DM2500P顯微鏡及配套儀器,德國徠卡公司;T18高速分散機,德國IKA公司。

1.2 實驗方法

1.2.1 稠油乳化實驗

在一定油水比下進行原油與模擬巖心水的乳化實驗,以油水質量比6∶4為例,實驗步驟如下:1)先取60 g原油加入250 mL燒杯中,用保鮮膜將燒杯封住,并放入60 ℃的水浴鍋中加熱10 min;2)將加熱后的燒杯放在高速分散機下,調整高速分散機的攪拌棒離燒杯底部2 cm,啟動高速分散機,轉速為8 000 r/min;3)以1 mL/min的速度緩慢逐滴加入40 g模擬巖心水;4)將燒杯中的液體放到80 ℃水浴鍋中,加熱2 h后拍照并讀取燒杯中游離水的體積,然后取燒杯中上層原油,用流變儀測定該原油在不同溫度下的黏度。

1.2.2 防乳破乳劑的防乳化性能測試

實驗方法與1.2.1相似,只需將模擬巖心水更換為防乳破乳劑溶液。

1.2.3 原油和乳狀液的滲流實驗

參照SY/T 6315—2006《稠油油藏高溫相對滲透率及驅油效率測定方法》,測定脫水原油與乳狀液在滲透率為3 000×10-3μm2或1 002×10-3μm2的巖心管中的滲流特征差異和對注蒸汽壓力的影響。具體的實驗步驟如下:1)在52 ℃下用脫水原油進行巖心驅替實驗,注入速度分別為0.5,1.0,1.5 mL/min,記錄注入壓力的變化;2)用350 ℃蒸汽進行單管驅替實驗,蒸汽注入速度為1 mL/min,記錄注入壓力的變化;3)在52 ℃下用油水質量比6∶4配制的乳狀液進行巖心驅替實驗,注入速度分別為0.5,1.0,1.5 mL/min,記錄注入壓力的變化;4)用350 ℃蒸汽進行單管驅替實驗,蒸汽注入速度為1 mL/min,記錄注入壓力的變化。

1.2.4 防乳破乳劑的動態防乳化性能評價

考察蒸汽驅、蒸汽驅伴注防乳破乳劑時巖心注入壓力的變化,觀察產出液的微觀形態。巖心的滲透率為1 002×10-3μm2,蒸汽溫度為350 ℃,注入速度為1 mL/min。具體實驗步驟為:1)按照1.2.3填制滲透率為1 002×10-3μm2的巖心管,并飽和乳狀液;2)對飽和過乳狀液的巖心管進行蒸汽驅;3)重新飽和乳狀液;4)對飽和過乳狀液的巖心管進行前置0.05 PV的0.5%防乳破乳劑+蒸汽驅伴注0.5%防乳破乳劑。

2 結果與分析

2.1 脫水原油與產出液的黏度

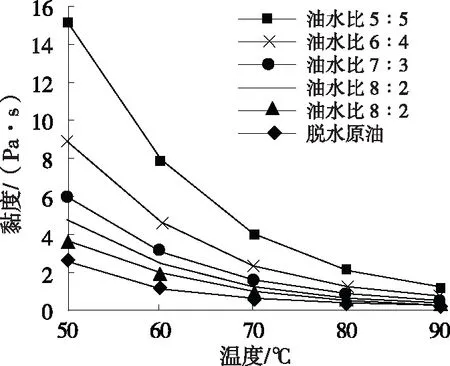

渤海C油田A3井脫水原油與產出液的黏度對比見表1。50 ℃下產出液的黏度比脫水原油的黏度大1 042 mPa·s,且測得原油中含水12%,說明產出液中存在乳化現象。

表1 A3井脫水原油和產出液的黏度

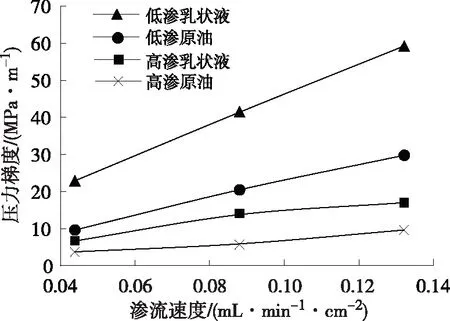

2.2 原油四組分分析

膠質瀝青質是原油中的天然乳化劑,參照NB/SH/T 0509—2010《石油瀝青四組分測定法》對渤海C油田A3井脫水原油進行原油四組分分析,結果見表2。A3井原油中膠質和瀝青質的總質量分數為37.5%,說明A3井原油容易與巖心水形成乳狀液。

表2 脫水原油四組分分析結果

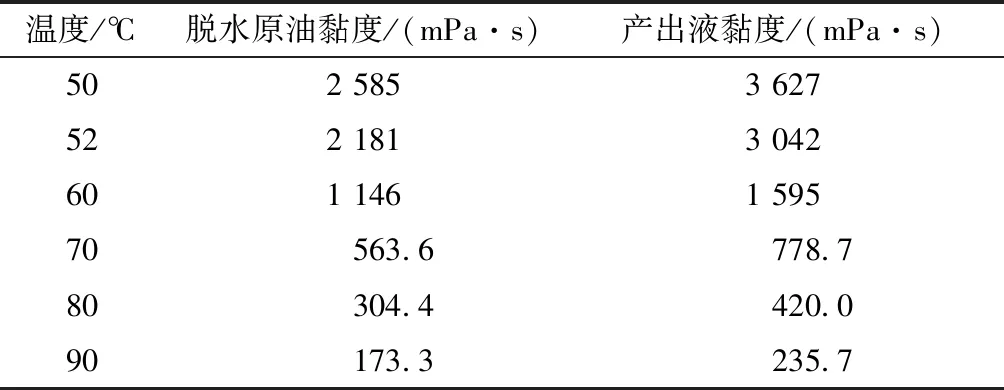

2.3 乳狀液的黏溫曲線

模擬巖心水與原油的乳狀液的黏溫曲線如圖1所示。溫度為50 ℃時,隨著含水率從0增加至50%,原油與巖心水形成的乳狀液的黏度從2 585 mPa·s增加至14 830 mPa·s,油水質量比為5∶5時乳狀液的黏度是原油黏度的5.74倍。

圖1 模擬巖心水與原油的乳狀液的黏溫曲線

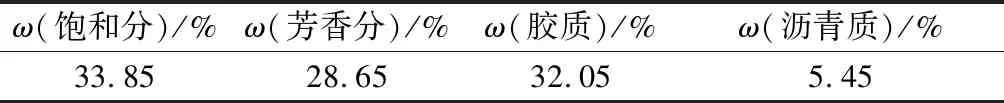

2.4 原油與乳狀液的驅替滲流速度與壓力梯度

原油與乳狀液的驅替滲流速度與壓力梯度的關系見圖2。

圖2 原油與乳狀液的驅替滲流速度與壓力梯度曲線

相同滲透率下,隨著滲流速度的增大,壓力梯度增加;相同滲透率下乳狀液的壓力梯度大于原油的壓力梯度,乳狀液需在更高的壓力梯度下才能流動;隨著滲流速度的增加,乳狀液在低滲管(滲透率為1 002×10-3μm2)與高滲管(滲透率為3 000×10-3μm2)的壓力梯度差逐漸變大;乳狀液在低滲管中的壓力梯度與滲流速度的斜率,明顯大于原油的斜率,說明乳狀液在低滲管中對滲流速度更加敏感,隨著滲流速度的增加,其壓力梯度上升最快。

相同滲流速度下,乳狀液在低滲巖心中的壓力梯度明顯高于原油的壓力梯度。當油水乳化發生在低滲層時,需要更大的生產壓差才能使乳狀液從巖心中產出;甚至同一生產壓差下,由于生產壓差不足,會導致乳狀液堵塞油流通道而影響原油的產出,使日產油量明顯下降。在高滲管中,相同滲流速度下乳狀液與原油的壓力梯度差距不明顯,壓力梯度為20 MPa/m時,乳狀液與原油共同從巖心中產出。而該壓力梯度下低滲管中乳狀液不能從巖心中采出。

2.5 蒸汽驅替壓力曲線

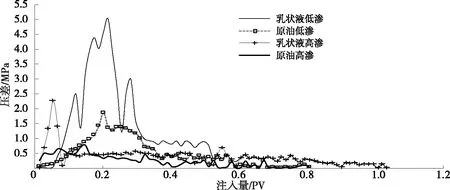

原油和乳狀液飽和巖心后進行蒸汽驅的壓力曲線見圖3。

圖3 原油和乳狀液飽和巖心后進行蒸汽驅的壓力曲線

不同滲透率巖心中,蒸汽驅替乳狀液的注入壓力高于驅替原油的注入壓力。其中滲透率為1 002×10-3μm2的巖心管中原油驅替后接著蒸汽驅,蒸汽的最高注入壓力為1.86 MPa;乳狀液驅替后接著蒸汽驅,蒸汽的最高注入壓力為5.01 MPa。乳狀液提高了蒸汽最高注入壓力達3.15 MPa。另外由于乳狀液的黏度大,注入巖心中的蒸汽腔較小,且容易形成突進,因此其產出液中的含油量較少,且產出液中的水較清澈。

2.6 防乳破乳劑的防乳化性能

針對原油乳化的現象,采用防乳破乳劑防乳化。通過對比加入防乳破乳劑前后的油水乳化情況與乳狀液黏度的變化,判斷防乳破乳劑的防乳化效果。

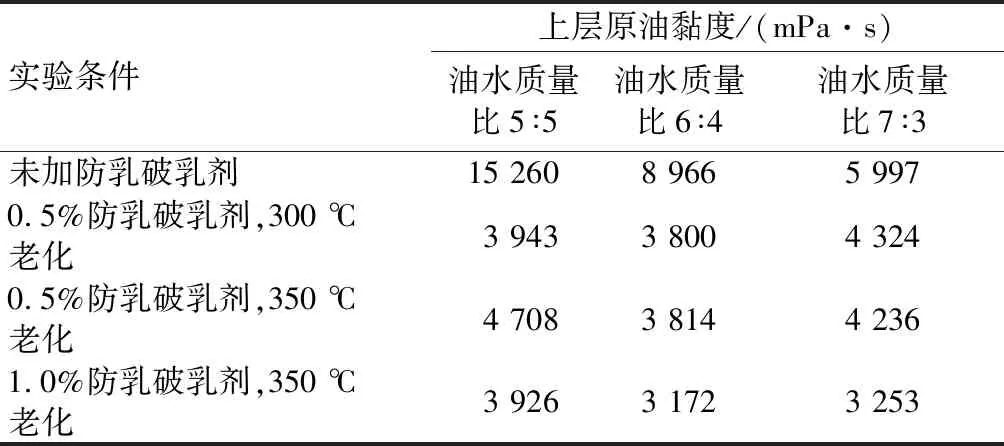

防乳破乳劑的防乳化試驗結果如表3所示。油水質量比為5∶5至7∶3時,300 ℃老化和350 ℃老化后防乳破乳劑均可以對乳狀液進行破乳,油水分層明顯,燒杯中上層原油的黏度大幅降低。

表3 不同油水比下防乳破乳劑的防乳化效果

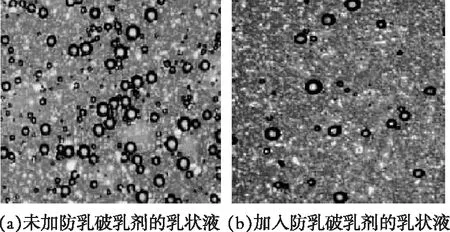

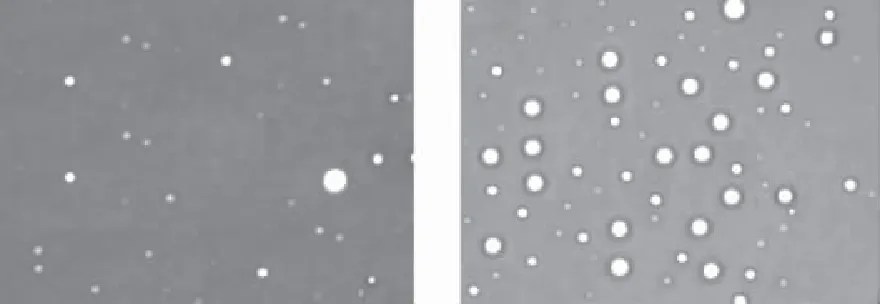

配制質量分數為1%的防乳破乳劑溶液并將其與A3井脫水原油以油水質量比7∶3進行乳化,然后在顯微鏡下觀察未加防乳破乳劑溶液的乳化原油與加入防乳破乳劑溶液的乳化原油的形態,結果見圖4。未加防乳破乳劑的乳狀液中,水珠密集,油水乳化嚴重;而乳狀液中加入防乳破乳劑溶液之后,水珠數量急劇減少,破乳效果良好。

圖4 加入防乳破乳劑前后原油的微觀形態

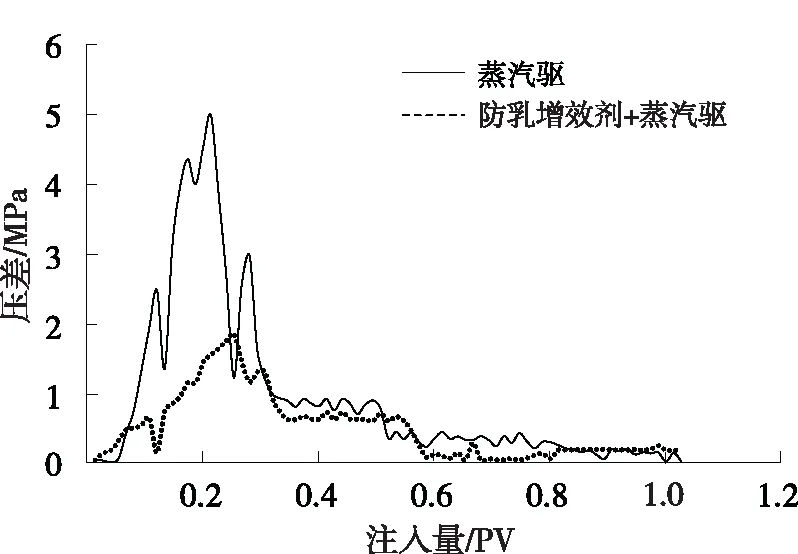

2.7 防乳破乳劑在巖心中的破乳與降低注入壓力作用

通過對比加入防乳破乳劑前后巖心的注入壓力以及產出液的變化,判斷防乳破乳劑的防乳化效果。實驗方法見1.2.4,實驗結果如圖5所示。蒸汽驅時最高注入壓力為5.01 MPa,蒸汽伴注防乳破乳劑后蒸汽驅的最高注入壓力為1.84 MPa,說明防乳破乳劑在巖心中可以降低蒸汽注入壓力。

圖5 防乳破乳劑的動態防乳化性能

對填砂管驅出液中的上層原油進行取樣涂片,然后在顯微鏡下觀測,結果如圖6所示。蒸汽驅出的原油中水滴密集,油水乳化嚴重。而注入防乳破乳劑之后,驅出原油中含水較少,乳化作用被抑制,這是由于防乳破乳劑分子可以分散在原油中,并且快速接觸原油中的油水界面,然后通過分子間的作用力使原油中的小水滴聚集并且形成游離水。

圖6 加入防乳破乳劑前后原油的微觀形態(200倍)

由圖5和圖6可知,防乳破乳劑在巖心中具有破乳與降低蒸汽注入壓力的雙重作用。

3 結論

1)隨著含水率從0增加至50%,原油與巖心水形成的乳狀液的黏度從2 585 mPa·s增加至14 830 mPa·s,油水質量比為5∶5時乳狀液的黏度是原油黏度的5.74倍。

2)相同滲流速度下,乳狀液在滲透率為1 002×10-3μm2的低滲管巖心中的壓力梯度明顯高于原油的壓力梯度。當油水乳化發生在低滲層時,需要更大的生產壓差乳狀液才會從巖心中產出;甚至同一生產壓差下,由于生產壓差不足,導致乳狀液堵塞油流通道而影響原油的產出,使日產油量明顯下降。

3)在滲透率為3 000×10-3μm2的高滲管中,相同滲流速度下乳狀液與原油的壓力梯度差距不明顯,在生產壓差較充足的條件下,乳狀液與原油共同從巖心中被采出,而該壓差下低滲管中乳狀液則較難從巖心中采出。

4)注入的防乳破乳劑在巖心中具有破乳與降低蒸汽注入壓力的雙重作用。