汽油高辛烷值組分合成工藝及催化劑研究進展

易天立,劉宗儼

中國石油大學(北京)化學工程與環境學院,北京 102249

隨著《關于擴大生物燃料乙醇生產和推廣使用車用乙醇汽油的實施方案》的提出,2020年我國全面推行使用車用乙醇汽油。乙醇汽油具備辛烷值高、抗爆性好、清潔環保等優勢;同時在點燃式發動機中,不易積炭、冒黑煙,發動機清潔,動力性能接近一般汽油。但是,乙醇汽油因為含氧,所以其發熱值比一般汽油低。我國的國Ⅵ汽油標準中,嚴格限制車用汽油中有機含氧化合物≤2.7%。車用乙醇汽油(GB 18351—2017)和車用汽油調合組分油(GB 22030—2017)標準中也規定:除乙醇外其他人為添加的含氧化合物質量分數不能超過0.5%。因此,在推廣乙醇汽油的同時,就無法再添加MTBE、ETBE等高辛烷值調和組分,這給MTBE、ETBE等醚化工藝裝置帶來了停產、改造的挑戰。目前,MTBE等醚類化合物的需求量急劇下降,裝置開工率持續降低,大量閑置或廢棄的醚化工藝裝置急需進行改造。

烷基化技術、異構化技術、疊合技術作為汽油高辛烷值調合組分合成技術更具發展潛力,能使車用汽油保證辛烷值的同時,不增加汽油中有機含氧化合物含量,滿足我國的國Ⅵ汽油標準要求。本文從分子煉油的角度出發,分別介紹了烷基化、異構化、疊合等國內外代表工藝以及催化劑的研究進展。

1 C4烷基化技術

烷基化反應機理集合了正碳離子反應機理、鏈式反應機理、Grignard反應機理,因此異構烷烴必須是C4及以上的烷烴。由于異戊烷烷基化后,無法提高辛烷值,辛烷值反而有所下降,所以異構烷烴一般選用異丁烷。因為C5烯烴一般含硫與二烯烴多,所以輕烯烴原料主要選擇C4烯烴—丁烯。

C4烷基化是指在酸性催化劑的作用下,異丁烷與丁烯反應生成C8異構烷烴的過程,其產品稱為烷基化油,具有高辛烷值的特點。烷基化常用的酸性催化劑有HF催化劑、硫酸催化劑等液體酸催化劑,以及固體超強酸催化劑、分子篩催化劑、雜多酸催化劑、金屬鹵化物催化劑等固體酸催化劑。國內液體酸烷基化裝置投產近百套,典型代表有中國石油的撫順石化與大連石化的液體酸烷基化裝置。氫氟酸揮發性大,具有強腐蝕性和毒性,一旦泄露到空氣中,極易損傷人體,嚴重時能致人死亡[1]。濃硫酸同樣具有強腐蝕性,極易腐蝕設備,而且酸耗量大,廢酸排放處理困難,容易污染環境。固體酸催化劑以其安全環保的優勢受到了廣泛關注,雜多酸催化劑和分子篩催化劑因酸分布廣、酸性位多而成為常用的烷基化催化劑[2-3]。國內外具有代表性的工藝有:ZCA-1固體酸烷基化技術、K-SAAT固體酸烷基化工藝、AlkyClean技術等[4-7]。固體酸催化劑雖然解決了傳統烷基化催化劑HF和硫酸的不足,但也存在著易結焦失活的缺陷,需要經過氧化煅燒再生等工藝進行再生[8]。

此外,離子液體也可以作為烷基化催化劑,異丁烷在離子液體中的溶解度大于HF和硫酸,因此離子液體中的異丁烷擴散速率遠大于HF和硫酸,離子液體有望替代HF催化劑和硫酸催化劑[9]。在離子液體烷基化技術的研究和應用領域,中國石油大學(北京)走在世界的前列。山東德陽化工有限公司應用中國石油大學(北京)的CILA技術,于2015年成功將離子液體烷基化工藝工業化[10]。表1列出了不同類型催化劑的烷基化技術的情況。

表1 各種催化劑的烷基化工藝

2 C5~C6異構化技術

異構化技術就是使直鏈的正構烷烴“碳架”重排生成帶分支結構的異構烷烴,帶支鏈的異構烷烴具有辛烷值高、抗爆性能好的特點[11-14]。原則上C5~C8烷烴均可以發生異構化反應,但是因為C7~C8烷烴是良好的催化重整生產化工產品“三苯”的原料,因此本節只談論C5~C6烷烴的異構化工藝。

根據有無氫氣參與反應,C5~C6烷烴異構化工藝分為臨氫異構化工藝和非臨氫異構化工藝。因為有氫氣參與反應,臨氫異構化工藝可以有效減少裂解反應的發生,提高液體產品的收率,延長催化劑的再生周期[12]。隨著催化重整裝置的發展,煉油廠有了廉價的氫氣來源,因此近年來,臨氫異構化工藝得到廣泛采用。

目前,國內外的C5~C6異構化工藝中典型的代表有UOP的Penex異構化工藝、IFP公司的異構化工藝、中國石化(石科院)的RISO異構化工藝等[15-17]。UOP的Penex工藝起步較早,20世紀50年代便已實現工業化,目前全球授權專利200多套。國內各大研究院和高校起步較晚,中國石化(石科院)開發的RISO工藝于2001年在廣東湛江東興石化成功投產。表2中列出了國內外主要的C5~C6異構化工藝技術。

表2 國內外主要C5~C6異構化工藝

在烷烴異構化工藝技術日趨成熟的條件下,研究者們又把目光放到了異構化催化劑的開發上。工業異構化催化劑按照反應溫度可以分為3類:高溫異構化催化劑、中溫異構化催化劑、低溫異構化催化劑。因為正構烷烴異構化反應是輕度可逆放熱反應,根據熱力學規律,反應在高溫下進行,會降低正構烷烴的異構化轉化率[11-14]。因此,工業上基本淘汰高溫異構化催化劑,而采用中溫、低溫異構化催化劑,常見的中溫、低溫異構化催化劑如表3所示[14,22]。由表3可知,低反應溫度有利于提高反應物的轉化率以及異構化產物的辛烷值。因此,低溫異構化催化劑將會是未來研究的重點方向。離子液體兼具液體酸的高催化活性和固體酸的不揮發性,同時結構和酸性強度具備可調變形,從經濟成本和環境保護的角度來看,是一種良好的選擇[11,13]。固體超強酸催化劑以其強酸性、高催化活性也成為研究的熱點[11]。

表3 中溫、低溫異構化催化劑信息

3 C4疊合技術

在一定的溫度和壓力下,兩個或者兩個以上的烯烴分子齊聚生成大烯烴分子的過程稱為疊合。在高溫(約500 ℃)和高壓(約10 MPa)下進行疊合過程稱為“熱疊合”,在較低溫(約200 ℃)、較低壓(3~7 MPa)以及催化劑的作用下進行疊合過程稱為“催化疊合”。目前,工業上均采用產品收率高、副產物少的“催化疊合”[30-32]。下面討論的是C4烯烴的二聚疊合生成異辛烯,再加氫生成異辛烷的工藝,也稱為間接烷基化工藝。

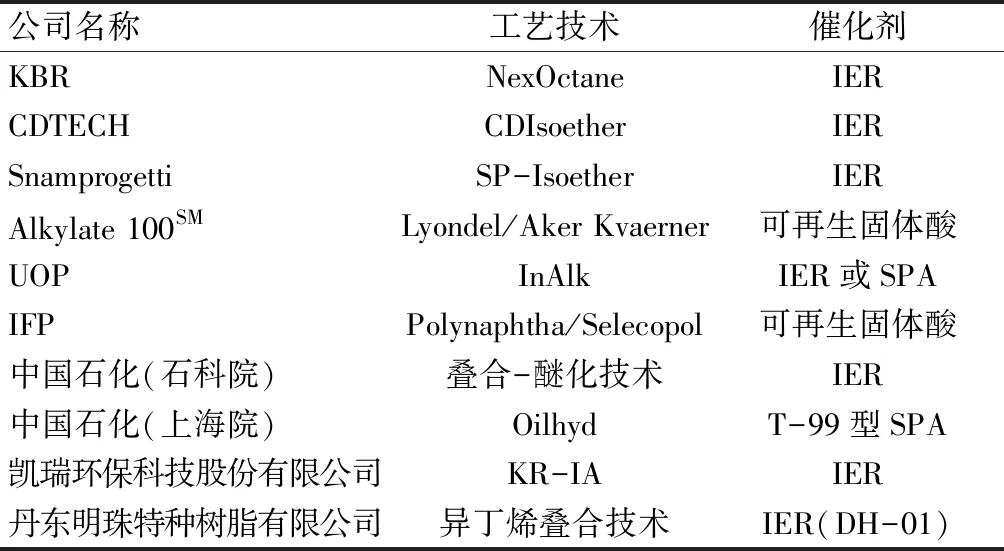

目前,典型的選擇性疊合技術有CDTECH公司的CDIsoether工藝、KBR公司的NexOctane工藝、石科院開發的疊合-醚化技術;而典型的非選擇性疊合技術有UOP的InAlk工藝、IFP的Polynaphtha/Selecopol工藝、中國石化上海石油化工研究院(上海院)開發的Oilhyd工藝[32-34]。目前,石科院開發的疊合-醚化技術已于2018年在中國石化石家莊煉化實現了工業應用,上海院開發的Oilhyd工藝已成功進行工業側線實驗[32]。烯烴疊合催化劑主要有磷酸催化劑(SPA)、負載硫酸鹽、大孔陽離子交換樹脂(IER)以及分子篩,工業上常用的是IER和SPA催化劑[33,35]。疊合工藝裝置可由MTBE醚化裝置改造而來,相比較于烷基化工藝,疊合工藝投資少,原料制約性小,產品的辛烷值更高,是更具有競爭力的汽油高辛烷值組分生產工藝[33,36]。表4中列出了典型的疊合工藝以及相應的催化劑[32-33]。

表4 疊合工藝技術

4 結語

1)面對全面推廣車用乙醇汽油以及國Ⅵ汽油標準中對氧含量嚴格限定的現狀,MTBE等醚化工藝裝置面臨著停產、改造的挑戰,而烷基化技術、異構化技術、疊合技術等高辛烷值汽油調合組分合成技術將得到大力支持與發展。提高高辛烷值組分在汽油中的占比,是我國車用汽油清潔化的根本舉措。

2)隨著國家全面推行使用車用乙醇汽油,從分子煉油的角度出發,調整汽油的組成結構,使車用汽油保證辛烷值的同時,不增加汽油中有機含氧化合物含量,滿足我國的國Ⅵ汽油標準要求,是開展國Ⅵ標準汽油質量升級工作的必由之路。