全國首家智能排矸系統的自主研發與應用

趙增選

摘要:基于煤礦傳統排矸方式存在的種種弊端,為提升排矸系統智能化水平,提高礦井的排矸效率,田陳煤礦對矸石山排矸系統進行了智能化改造,創新應用紅外感應系統,智能判斷場地內車輛情況,智能糾正運行數據誤差,系統根據車輛情況,實現智能化運行。田陳煤礦智能排矸系統的研發與應用,標志著全國首家矸石山智能排矸系統成功投入運行,開啟了煤礦排矸智能化新模式。

Abstract: Based on the shortcomings of the traditional way of gangue removal in coal mines, in order to raise the intelligence level of gangue removal system and improve the efficiency of gangue removal in coal mines, Tianchen Coal Mine has carried out intelligent transformation of gangue removal system and innovatively applied infrared induction system, the system can judge the situation of the vehicles in the field intelligently, correct the error of the operation data intelligently, and realize the intelligent operation according to the situation of the vehicles. The development and application of Tianchen Coal Mine's intelligent refuse discharge system marks the successful operation of the first intelligent refuse discharge system in China, and opens a new intelligent model of refuse discharge in coal mine.

關鍵詞:排矸系統;智能化;新模式

Key words: Gangue removal system;intelligent;new model

中圖分類號:TP273;TD67 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1006-4311(2020)24-0197-02

1 ?改造背景

目前全國大部分煤礦采用矸石山排矸方式處理矸石,然后再二次利用。該種方式環節復雜,效率低下,故障率高,安全系數低,占用人員多,大都采用手動運行方式,比較落后。田陳煤礦原排矸系統采用電車牽引矸石車輛進入車場后,再用電車逐個將矸石車頂入翻罐籠內,然后人工操作翻罐籠翻車,再啟動提升機將矸石運至山頂卸車。來料時必須人工開電機車帶車、摘掛連接環、操作翻罐籠和提升機,一般情況下提升機司機和翻罐籠司機分別在不同地點值守,至少需要3-4人配合操作才能完成,這種原始的矸石運輸排矸方式,既浪費人力物力,安全也沒有保障。基于傳統方式存在的設備落后、機械化程度低,占用人員較多等弊端,隨著職工的不斷退休,用工也越來越為緊張,為積極響應集團公司“一提雙優”號召,破解人員緊張的不利局面,為提升排矸系統智能化水平,提高礦井的排矸效率,田陳煤礦對矸石山排矸系統進行了智能化改造,創新應用紅外感應系統,智能判斷場地內車輛情況,智能糾正運行數據誤差,系統根據車輛情況,實現智能化運行。田陳煤礦智能排矸系統的研發與應用,標志著全國首家矸石山智能排矸系統成功投入運行,開啟了煤礦排矸智能化新模式。

2 ?系統簡介

田陳煤礦矸石山原排矸系統由1部繩式推車機、1部11.4kW小絞車、1部翻罐籠、1臺清車機、2輛絆繩式V型卸矸車、1部提升機等組成。排矸系統軌道長度400余米,道岔10付。運輸環節多、機械化程度低、勞動強度大、占用人員多,特別是在矸石量大時,由于繩式推車機區域被矸石車占滿,電機車被堵在繩式推車機的后面,需等待推車機車場矸石車排完一列車距離后,電機車才能出來,嚴重制約了運輸排矸效率。

矸石山智能化排矸系統主要由1套矸石山頂導軌式曲軌架、2輛抗輪側翻式V型車、4部銷齒式推車機、1部平移道岔、1部翻罐籠、1臺提升機及智能感知視頻監控系統等組成。

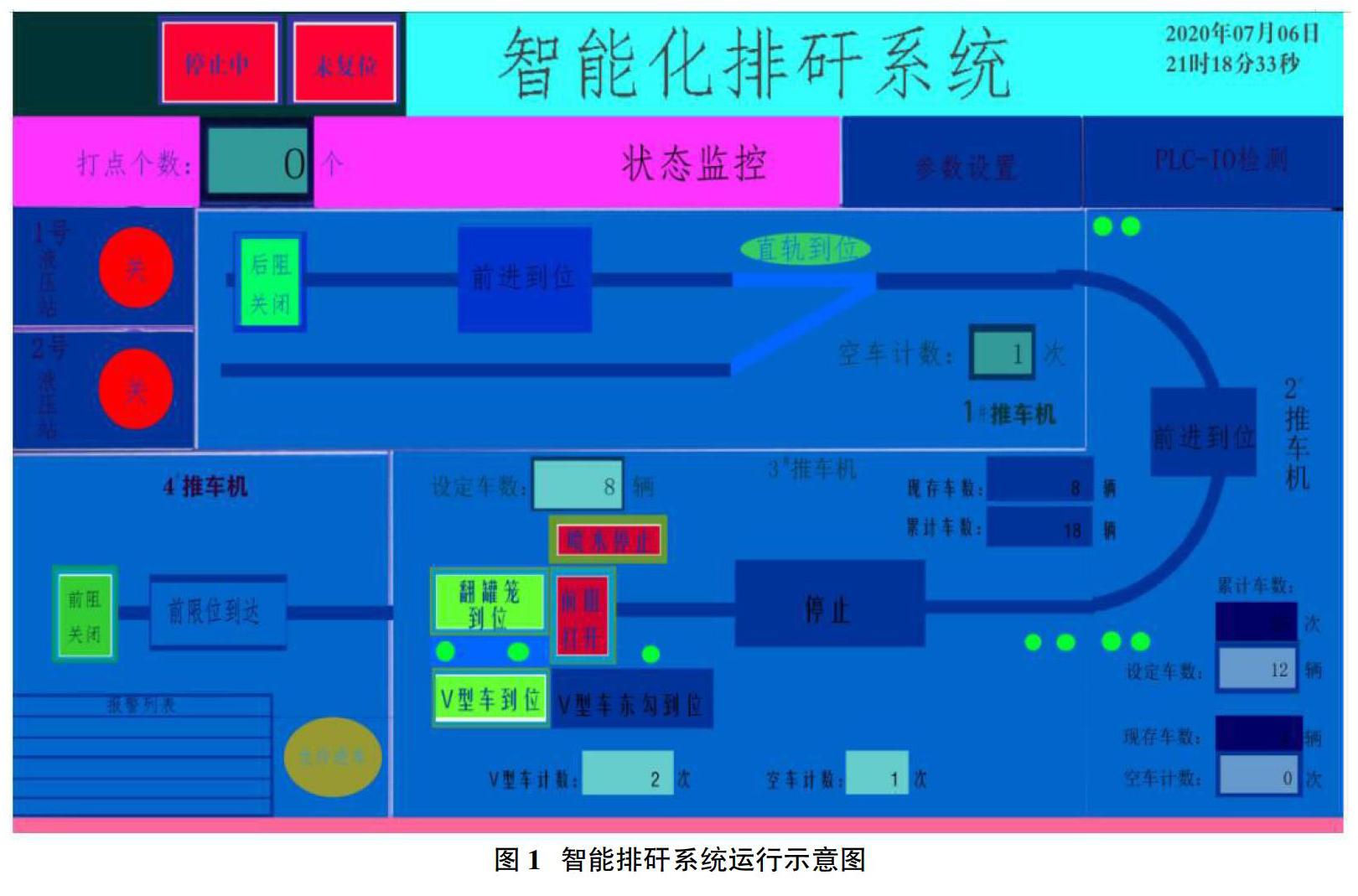

為了達到環形車場排矸系統智能化,在每部推車機的入車側、出車側和平移道岔、翻罐籠處都安裝了紅外傳感器,對每部推車機區域的車輛進行計數,對平移道岔有無車輛進行檢測,對翻罐籠內部車輛到位情況進行檢測,并在PLC操作臺編程設置了推車機、翻罐籠、V型卸矸車的運行邏輯和閉鎖關系。圖1為智能排矸系統運行示意圖。

3 ?系統組成

①由西門子SIMATIC S7-1200型PLC做主控,附加輸入輸出模塊各4組,組成78點輸入+74點輸出可編程模組,為實現智能化排矸做基礎。②使用松下CX491回歸反射式紅外傳感器,做礦車位置檢測和礦車計數,傳感器小巧靈敏可靠。③使用信捷TGA63G-ET型人機界面,清晰顯示系統運行情況。④平移道岔,實現推車機過道岔,保證推車無縫銜接,推車機全線不留礦車。⑤推車機,系統由四部液壓銷齒推車機組成:第一部平移道岔段,第二部彎道段,第三部進矸段,第四部出矸段。推車機總長120米,為礦車移動提供動力。采用永磁開關做推車機前后位置檢測。⑥翻矸機,翻矸機帶動礦車翻轉把矸石翻出,落在下方V型翻斗車內。⑦提升絞車,負責東西兩V型翻斗車交替提升,把矸石從翻車機下倉口提升至矸石山上。⑧智能感知數字視頻監控系統,采用9路海康威視五百萬像素高清攝像頭,55寸高清液晶顯示屏,達到車場智能感知監控全覆蓋。

4 ?操作流程

①電機車拉一列矸石車運到第一部推車機運行區域后,經平移道岔返回至空車線;②電車司機摘下矸石車連接環,把平移道岔打到直道位置,再把第一部推車機后阻閉合后,第一部推車機開始自動運行往第二部推車機推車;③當第二部推車機計數達到10輛車時,就開始自動運行往第三部推車機推車;④當第三部推車機計數達到8輛車時,就開始自動運行往翻罐籠內依次推車;第二、三部推車機每往前推出一輛車,其后部的推車機就會往前一部推車機相應補充一輛車;⑤翻罐籠完成兩次翻轉卡矸后,提升機就會收到開車信號,并自動把V型車拉到矸石山頂曲軌架處進行卸矸;⑥在翻罐籠內卸矸后出來的空車,由第四部推車機調走;⑦依次循環,直至整部車場矸石車全部完成排矸。

5 ?主要閉鎖關系及功能

5.1 閉鎖關系

①第一部推車機(平移道岔段)。運行條件:平移道岔打到直道位置,后阻閉合,第一部推車機感應有車,第二部推車機區域車輛計數<10。停止條件:第二部推車機后紅外傳感器無車輛計數后,再檢車3次后停車。②第二部推車機(彎道段)。運行條件:第二部推車機后紅外傳感器感應進車10輛,且第三部推車機運行區域車輛計數<8。停止條件:前紅外傳感器感應無車輛計數后,再檢車3次后停車。③第三部推車機(罐籠進矸段)。運行條件:第三部推車機后紅外傳感器感應進車8輛,V型車到位,翻罐籠到位,翻罐籠東側抱軌器敞開,翻罐籠內車輛不到位,翻罐籠西側感應無車。停止條件:推車機前紅外傳感器感應無車,再檢車3次后停車。④第四部推車機(罐籠出矸段)。運行條件:后紅外傳感感應有車,前紅外傳感器感應無車。停止條件:前紅外傳感器感應有車(車場車滿),或前阻車器打開(司機拉車)。此時,車場內所有推車機及翻罐籠全部停運。⑤翻罐籠。運行條件:V型車到位,罐籠內車輛到位,翻罐籠東側阻車器閉合。停止條件:翻罐籠翻矸2次。⑥V型車運行條件:翻罐籠翻矸2次。⑦提升機(大絞車)。運行條件:翻罐籠翻矸2次,自動向提升機發開車信號后(東勾信號3下,西側信號2下)。⑧平移道岔。運行條件:平移道岔段無車,第一部推車機處于后限位。⑨翻罐籠東側阻車器。閉合條件:翻罐籠到位后,進罐籠車輛剛經過翻罐籠東側紅外傳感器下降沿。敞開條件:翻罐籠翻轉一周到位后。⑩翻罐籠內噴霧裝置。運行條件:翻罐籠開始翻矸。停止條件:翻罐籠到位。

5.2 智能計數糾正功能

第一、二、三部推車機運輸完成后,就開始自動檢車3次,檢測無車時,推車機就會自動停運,車場存車計數置零,達到智能糾正計數誤差問題。

6 ?經濟效益

田陳煤礦智能排矸系統的研發與應用,標志著全國首家矸石山自動排矸系統成功投入運行,跨越自動化運行模式,開創排矸智能化新模式。系統應用后,排矸地點實現無人值守,減少人員配置18人,每年創效可達300萬元以上。

7 ?結論

田陳煤礦智能排矸系統的研發與應用,是煤礦排山系統工藝的一次重大變革與進步,徹底解決傳統排矸方式的流程繁瑣、安全系數低,人員占用多的弊端,提升了排矸系統智能化水平,極大的提高礦井的排矸效率。

參考文獻:

[1]煤礦安全規程.國家安全生產監督管理總局,2016.

[2]潘英.礦井提升機械設計[M].中國礦業大學出版社,2000.

[3]洪小華.礦井運輸提升[M].中國礦業大學出版社,2005.

[4]彭兆行.礦井提升機械設計[M].機械工業出版社,1998.

[5]王紅軍.副井操車系統改造[J].煤礦機械,2005(10):115-116.

[6]黃公平.礦井綜合自動化系統的設計與實施[D].北京郵電大學,2007.

[7]董兆艷.礦井操車系統的設計及探討[J].煤礦現代化,2015(04).