國產硅片錐形缺陷的改善方法

陸振杰 李杰 郎玉紅

摘 ?要: 針對某國產硅片在驗證過程中的錐形缺陷,通過優化拉晶和制作工藝中的等待時間管控,減少硅片的缺陷,提升硅片的質量.

關鍵詞: 國產硅片; 錐形缺陷; 硅片磨邊; 等待時間

中圖分類號: TN 47 ? ?文獻標志碼: A ? ?文章編號: 1000-5137(2020)04-0483-04

Abstract: The cone defects in the verification of domestic silicon wafer were focused and studied in the paper.By optimizing the control of the waiting time in pulling and producing during the silicon wafers process,the cone defects of silicon wafers were reduced and the quality of silicon wafer was greatly improved.

Key words: domestic silicon wafer; cone defect; silicon wafer edging; waiting time

0 ?引 ?言

硅片,又稱晶圓,是制造半導體芯片的基本材料.硅在自然界中以硅酸鹽或二氧化硅的形式廣泛存在于巖石、砂礫中.硅晶圓的制造有三大步驟:硅提煉及提純、單晶硅生長、晶圓成型[1].晶圓的制造屬于 “航天級”的尖端技術,難度系數較大.目前全球能制造高純度電子級硅的企業不足100家,由于布局早、產業鏈成熟,信越半導體、盛高、環球晶圓、世創、LG(現已更名為SK)等晶圓企業幾乎承擔了全球80%的晶圓供應量,技術優勢非常明顯,尤其是在大尺寸的晶圓生產上,且晶圓市場長期處于供不應求的狀態[2].

國產硅片的研發和制造起步較晚,但進度很快.近幾年,中國大陸在晶圓生產上,逐步形成了長三角、中西部為核心,輻射周邊區域的局面,目前很多企業都具備8英寸晶圓的生產能力,但12英寸晶圓的生產技術還不成熟.隨著國家02專項的推進,國產硅片勢必會在硅片產業中扎實發展.

錐形缺陷是硅片驗證過程中出現的問題.錐形缺陷顆粒大小在100 nm左右,在微米級節點工藝中,其幾乎不會造成良率損失,但在納米等級的工藝節點中,小尺寸顆粒的殘留會干擾后續的刻蝕工藝,在溝槽中形成很多顆粒缺陷,可能直接影響芯片的良率,干擾缺陷偵測過程.

本文作者就硅片在晶圓制造過程中出現的錐形缺陷,通過對晶圓制備中的磨邊清洗工藝的等待時間的研究,發現清洗工藝的等待時間會影響后續錐形缺陷的產生,提出了一種提前偵測異常硅片的監控方法.

1 ?錐形缺陷發生機理

1.1 ?錐形缺陷產生的影響因素分析

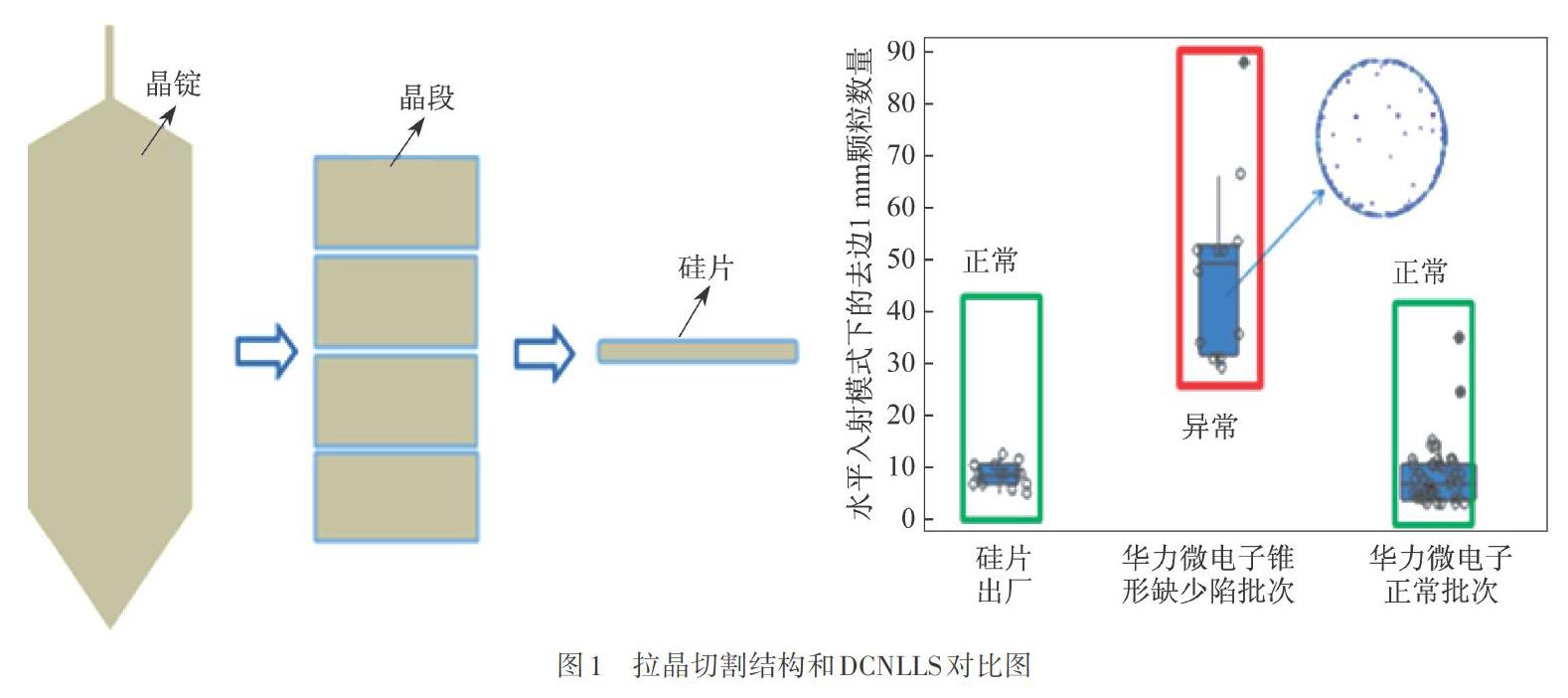

實際生產中,并非所有硅片都存在錐形缺陷現象.通過對比正常和異常硅片在工藝機臺和工藝時間的收斂性發現,即硅片在顆粒檢測機臺上(與水平面平行入射)模式(DCN)下,去邊1 mm的顆粒數量(參數DCNLLS)與錐形缺陷存在較強相關性,如圖1所示.

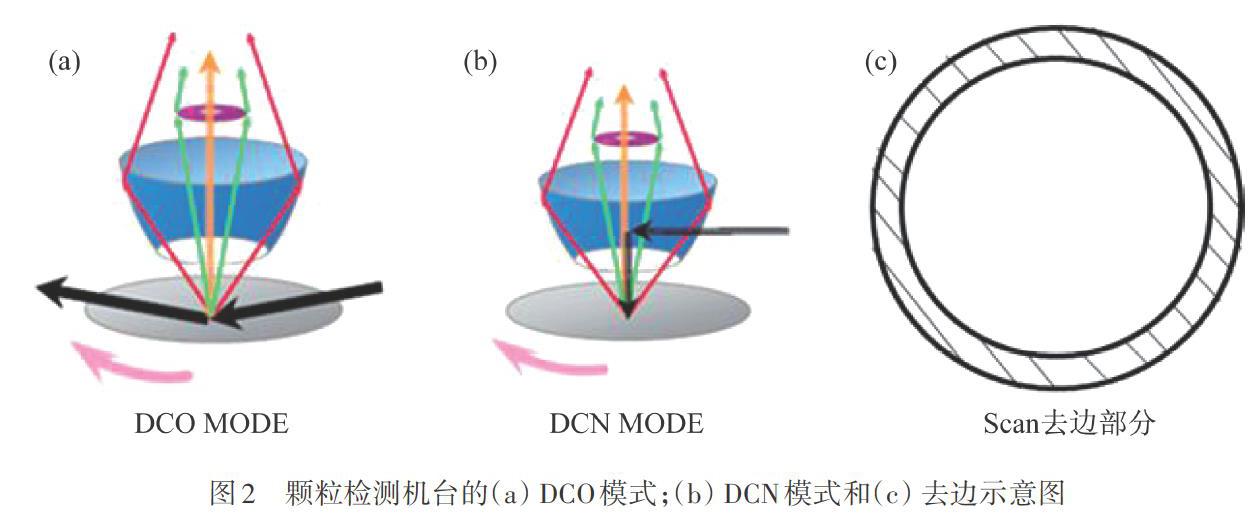

硅片出廠前都需要對表面的顆粒項目進行檢測,顆粒檢測機入射光源模式有兩種:與水平面有20°夾角斜入射(DCO)及與DCN模式,如圖2(a),2(b)所示[3].傳統硅片關鍵參數項目中的顆粒檢查一般采用DCO模式,去邊3 mm,靠近邊緣(邊緣小于3 mm)的顆粒往往被忽略,如圖2(c)所示.

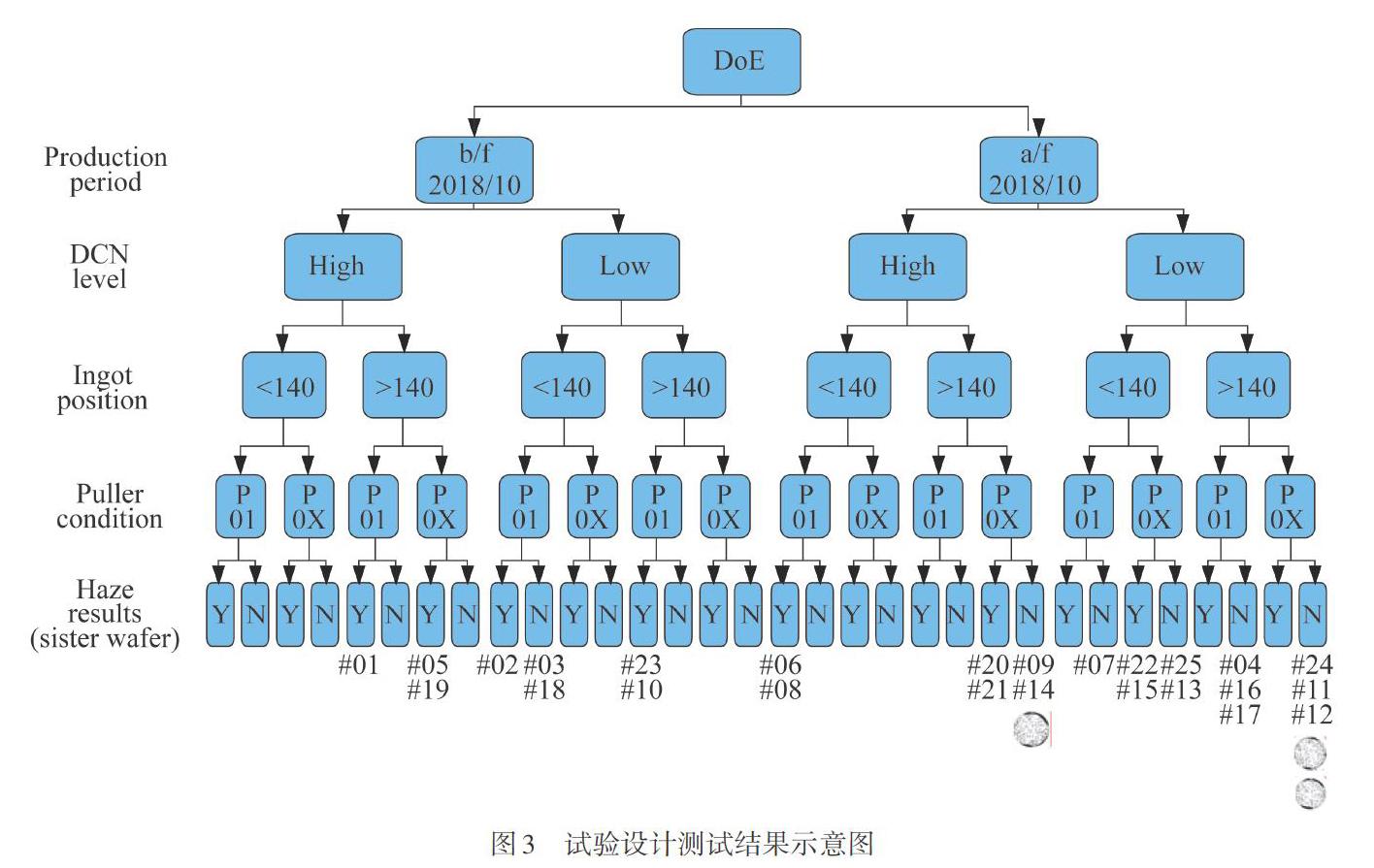

部分正常硅片的DCNLLS可能與異常硅片的DCNLLS數量相當,所以錐形缺陷的產生存在其他的影響因素.因此,將其他可能影響錐形缺陷產生的因素,包括:生產時間、DCN水平、晶棒位置、拉晶機臺和硅片表面粗糙度(是否有環形分布),綜合在一起,分批次進行(試驗設計)測試,如圖3所示.

實驗結果顯示#09,#11,#24硅片的錐形缺陷明顯,其中,#11,#24硅片的DCNLLS較低,同時呈現出錐形缺陷,對比其他硅片發現這2片硅片的磨邊工藝時間較長,而#09硅片的磨邊工藝時間同樣較長,所以認為磨邊工藝時間也是錐形缺陷產生的一個影響因素.

1.2 ?錐形缺陷產生的影響因素驗證

錐形缺陷一般形成于干法刻蝕之后,在干法刻蝕過程中,因硅片中的金屬離子擴散游走而形成的金屬硅化物會附在硅片表面,形成掩模層,影響刻蝕的完成度,最終造成錐形缺陷[4].金屬離子越多,越活躍,形成錐形缺陷的數量就越多,而硅片的DCNLLS數量和磨邊工藝時間都會影響硅片邊緣金屬的活躍度(圖4).

一般來說12英寸硅片的拉晶操作采用直拉單晶提拉法[4],在熱場、磁場以及硅湯液界面環境的影響下,在硅片的邊緣形成大量氧的沉淀物,這些沉淀物在后續高溫工藝(1 000 ℃以上)中會形成Bulk Micro Defect(BMD),通過經典BMD測試方法[5],對晶棒進行3 h,780 ℃和16 h,1 000 ℃的高溫退火,切割成硅片,測試BMD密度,發現異常硅片的BMD尺寸沒有明顯變化,但其邊緣處BMD的密度比正常硅片更大.

將多晶硅原料放入石英坩堝中,加熱融化后,用一根籽晶拉直,拉晶過程中,過多的BMD會破環硅的體心結構,導致層錯[6],這些層錯是金屬離子擴散的天然管道,更有利于金屬離子的擴散.

通過實驗驗證磨邊工藝時間對硅片邊緣金屬的影響.正常情況下,磨邊工藝時間小于1.5 h,沒有空閑等待時間,將樣本硅片分成4組,每組2片硅片,磨邊工藝空閑等待的時間分別是0,1,2和3 h,測試硅片的金屬離子濃度.結果顯示,隨著空閑等待時間的增加,金屬離子(Fe/Ni)的數量有明顯增加.

綜上所述,當硅片邊緣的DCNLLS偏高或者磨邊工藝的空閑等待時間較長,都會導致錐形缺陷的產生.基于當前實驗數據,為硅片的DCNLLS和磨邊工藝的空閑等待時間劃定一個安全范圍,當DCNLLS小于20顆,且磨邊工藝時間小于1.5 h(沒有空閑等待時間)時,硅片不會發生錐形缺陷.

2 錐形缺陷改善方法

2.1 ?DCNLLS管控方法

通過和國產硅片廠商合作,最終鎖定一個關鍵的拉晶參數X(處于技術保護需要,不能說明具體的參數名稱),X和硅片的DCNLLS數量有很強的相關性,通過優化X的設定,最終達到對DCNLLS數量的合理管控.

由于DCNLLS在晶錠方向有固定的趨勢分布,表現為晶棒頂部位置較低,晶棒底部位置較高,只需要對晶錠切割后的Block頭尾2片硅片進行DCNLLS測試,就可以確定該Block硅片是否符合要求(圖5).

2.2 ?磨邊工藝空閑等待時間管控方法

將樣本硅片分為2批次同時作業,磨邊單批工藝時間是0.75 h.單批次作業時,每片硅片的作業時間最長不超過0.75 h;2批次作業時,每片硅片的作業時間最長不超過1.50 h.按此作業流程,短期內,硅片作業時間少于1.50 h,待參數監控等系統成熟后,可管控每片硅片實際工藝時間,確保其工藝時間都小于0.75 h.

3 結 ?論

本文主要針對在國產硅片推進過程中的錐形缺陷問題進行預防和改善.通過和國產硅片廠商的合作,對比正常和異常的硅片,并比較了硅片生產工藝機臺和生產工藝時間的收斂性.通過驗證實驗,發現影響錐形缺陷產生兩大主要因素為:DCNLLS數量和磨邊工藝的空閑等待時間.從機理上,解釋了金屬離子導致錐形缺陷產生的過程,并通過有效的監控手段,發現和解決錐形缺陷,防止錐形缺陷的再次發生.

參考文獻:

[1] BURDICK G M,BERMAN N S,BEAUDOIN S P.A theoretical analysis of brush scrubbing following chemical mechanical polishing [J].Journal of the Electronchemical Society,2003,150(2):140-147.

[2] BUSNAINA A A,LIN H,MOUMEN N,et al.Particle adhesion and removal mechanisms in post-CMP cleaning processes[J].IEEE Transactions on Semiconductor Manufacturing,2002,15(4):374-382.

[3] STATHIS J H.Percolation models for gate oxide breakdown [J].Journal of Applied Physics,1999,86(10):5757-5766.

[4] 陳暢生.硅中吸除技術的物理機制 [J].半導體學報,1992,13(3):174-180.

CHEN C S.Physical mechanism of gettering in silicon [J].Chinese Journal of Semiconductors,1992,13(3):174-180.

[5] YAMAGISHI H,FUSEGAWA I,FUJIMAKI N,et al.Recognition of D defects in silicon single crystals by preferencial etching and effects on gate oxide integrity [J].Semiconductor Science and Technology,1992,7(1A):135-140.

[6] GRAF D,LAMBER T U,BROHL M,et al.International technology roadmap for semiconductors [J].Journal of the Electrachemical Society,1995,142(9):31892002.

(責任編輯:包震宇)