提升煤層氣排采井抽水機系統效率方法研究

惠南南(浙江油田分公司質量安全環保部)

煤層氣的生產機理是通過抽排煤儲層中的承壓水,使得煤層壓力降至煤的解吸壓力以下,吸附態的甲烷解吸為大量游離態甲烷,并通過擴散和流動兩種不同的機制運移到井筒并采出[1]。其特點是油管出水,套管采氣,而在煤層氣排采方式中,有桿泵排采方式由于其結構簡單,成本較低,技術相對成熟的特點被廣為使用。作為主要耗能設備,對排采井抽水機進行節能監測以用來了解排采井抽水機對于能源的利用的狀況是有必要的。

1 油田抽油機與排采井抽水機區別

目前,雖然排采井抽水機和油田抽油機結構原理相似,但在實際運行時仍有許多不同之處,在測試過程中發現,部分煤層氣排采井抽水機與油田抽油機有以下區別。

1.1 沖速

油田抽油機井沖速一般較快,平均為5 min-1左右;煤層氣排采井抽水機的沖速一般較慢,平均為0.6 min-1左右。這是由于煤層氣井排采要堅持緩慢降壓、連續抽排、平穩調峰的原則,防止引起煤層激動,使煤粉堵塞煤層割理,降低滲透率,影響煤層氣開采效果[2]。

1.2 產液量

油田抽油機井產液量較高,但是煤層氣排采井抽水機產液量極低,這是由于在生產后期,煤層內的游離水基本已經被大量地排出,使煤巖中的氣相滲透率提高,水相滲透率急劇下降[3],現場生產表現為煤層氣井的產氣量快速上升、迅速達到一個產氣峰值,而產水量快速下降,煤層氣排采井產水曲線見圖1。如圖1 所示,在生產后期,大部分的排采井產水量極少,甚至個別井井口長時間無液體流出,處于“干抽”狀態。

1.3 油管充滿度

油田抽油機井只要有產液量,其油管就處于充滿狀態。部分煤層氣排采井抽水機油管經常處于未充滿的“干抽”狀態,井口無液體流出。這是由于在生產后期,井底流壓已經降到煤層臨界解吸壓力以下,大量煤層氣從煤層中解吸出來[4],水的滲透率急劇下降,這時即使抽出少量的水也可以使壓力下降較大。

1.4 配用變頻器輸出頻率

受到低沖速影響,其配用的變頻器輸出頻率值也較低,平均為2 Hz左右。而油田抽油機井配用變頻器一般為30~60 Hz。頻率過低會導致產生諧波電流增大,加大電網的損耗,并有損壞其他設備的風險[5]。

1.5 電動機負載率

經過某油田煤層氣排采井大規模的測試計算,該油田煤層氣排采井抽水機平均輸入功率為1.36 kW,而其配用電動機額定功率為5.5 kW。平均功率利用率為24.7%,其值較低。功率利用率低會讓電動機無法在經濟運行區間工作,導致電動機效率低,造成電能的浪費。

圖1 煤層氣排采井產水曲線

2 影響煤層氣排采井抽水機系統效率因素分析

煤層氣排采井抽水機系統效率主要由變頻器運行效率(安裝變頻器的設備)、電動機運行效率、傳動機構效率、減速箱效率、四連桿機構效率、抽油桿柱效率、抽油泵效率幾部分構成。下面對以上影響排采井抽水機系統效率各個因素進行分析[6]。

2.1 變頻器效率

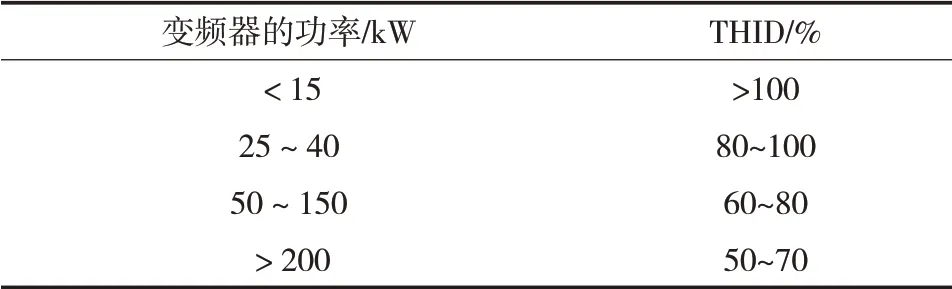

由于在排采后期階段,產水量出現大幅下降趨勢,沖速也需要進行相應調整,所以排采設備中大部分使用了變頻設備,由于變頻器的輸入端是整流電路,而整流電路是最典型的諧波源。所以變頻器會產生大量諧波電流,總諧波電流畸變率THID 與變頻器的品牌、變頻器的功率、電網系統的阻抗、變頻器的負載等因素有關。通過測試,得出在不同功率的變頻器的諧波電流發射情況,見表1。

表1 不同功率的變頻器的諧波電流發射情況

表1是不同功率的變頻器產生的總諧波電流畸變率THID。大量的小功率變頻器同時工作時,他們產生的諧波電流要比同樣功率的一臺大功率變頻器產生的諧波更嚴重。所以可以采用大功率變頻器“一拖多”的方式來減少諧波電流對電網的影響。

其次,變頻器的諧波電流發射還與變頻器的負載有關,負載越輕,THID 越大。所以負載率較低也是導致諧波電流畸變率過高的原因。

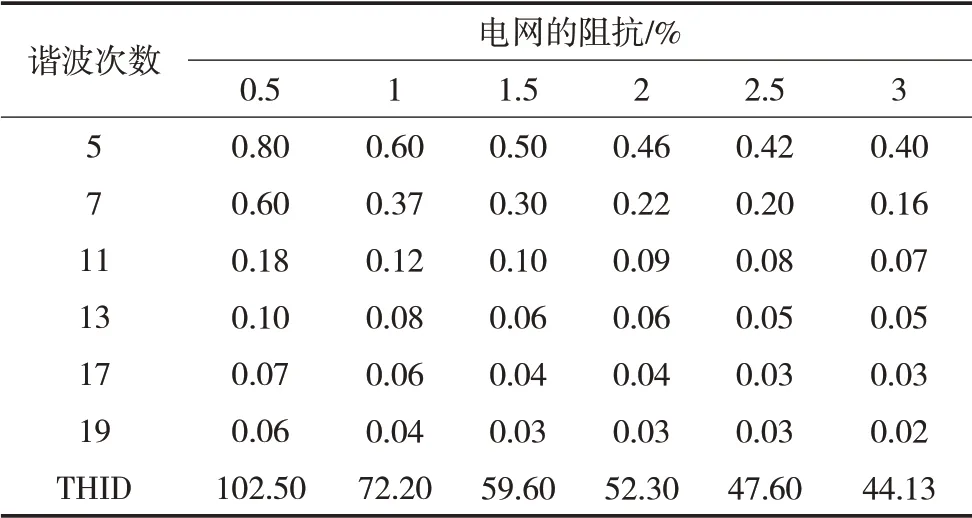

另外,同一臺變頻器所產生的諧波電流發射與電網的阻抗有關,電網的阻抗越低(電源越強,或者電源的短路電流越大),諧波電流畸變率THID越大,通過測試,得出變頻器在不同電網阻抗條件下的諧波電流發射情況見表2。

表2 變頻器在不同電網阻抗條件下的諧波電流發射情況

由表2可以看出,電網的阻抗用額定電流時的電壓降來表示,1%表示在額定電流下,電網上的電壓降為額定電壓的1%。當電網的阻抗較高時,會導致更大的諧波電壓。而諧波電壓是導致其他設備工作異常的主要原因。

為了減少諧波的影響,可以在變頻器的電源輸入端和輸出端安裝電抗器來增大阻抗。輸入電抗器的電感量也用電抗率表示,1%表示電抗器上的電壓降為額定電壓的1%。電抗率越大,電抗器減小諧波電流的效果越明顯。通常,電抗率不能大于5%,否則會影響變頻器的正常工作。

2.2 電動機運行效率

煤層氣排采井抽水機的電動機運行效率的主要影響因素為電動機型號和電動機負載率。其中,不同的電動機型號空載損失不同,可以根據工信部的《高耗能落后機電設備(產品)淘汰目錄》,結合生產實際,有計劃、分批次對其所列電動機進行淘汰、更新。而電動機負載率是由生產負荷決定的,需要根據負荷選用額定容量合適的電動機,并盡量選用專用變頻調速電動機。

2.3 傳動機構效率

傳動機構效率主要由電動機皮帶松緊度決定,可以定期調整皮帶松緊度以保持皮帶松緊度適中,以此消除不利于排采井抽水機正常運行的現象。

2.4 減速箱效率、四連桿機構效率

提升減速箱效率可以通過及時對減速箱進行潤滑來實現,以此降低排采井抽水機的機械損失與傳動損失。四連桿機構效率主要由排采井抽水機的型號決定的,從經濟效益角度考慮,抽油機機型不宜發生改變。

2.5 抽油桿柱效率

及時調整排采井抽水機驢頭、懸繩器、盤根盒中心的三點一線對中率及盤根松緊度。盤根盒密封過緊及偏磨都會增加排采井抽水機的懸點載荷,管桿偏磨會造成抽油桿運行阻力增加,從而造成耗電量增加。另外過度偏磨還會使抽油桿斷脫概率增加;其次,偏磨還會造成抽油桿下行滯后,桿柱彈性伸縮增加。實驗表明,桿管偏磨會使功率損失增加4%~10%,使電動機功率增加3%~5%。

2.6 抽油泵效率

抽油泵是一種井下裝置,主要由工作筒、固定閥、活塞、游動閥等組成,是把井內液體抽汲到地面的主要裝置,其工作效率與生產工況的匹配度直接決定了其充滿系數與泵效。在煤層氣開采后期,產水量迅速下降,會導致抽油泵效率的下降,從而導致系統效率下降。在測試的200口排采井抽水機中,平均抽油泵泵效為32.78%。因此,優化抽油泵設計參數與方案、優化沉沒度等是提高抽油泵效率的關鍵手段之一。

3 優化實驗及效益

1)以“長沖程、小泵徑、低沖速”為原則,保持原來產量及井底流壓不變,對抽汲參數進行優化。在沖程已達最大的情況下,根據排采井的生產階段,合理配置泵深、泵徑、沖速配套優化。根據以上分析結果進行30 口井的系統效率優化實驗。本次實驗采取變動單一參量,其余參數不變的的原則進行。其中:更換小泵泵徑19口井,在沖速提升0.25次/min、泵掛加深34.5 m 的情況下,抽油泵效率提高4.63%;可見該方法對抽油泵效率有一定程度提高;更換小功率電動機15 臺,經測試電動機運行效率提升5.23%,系統效率平均提升0.46%;調整井口對中情況18 臺,經測試系統效率平均提升0.21%;對減速箱進行潤滑10臺,經測試系統效率平均提升0.12%;調整皮帶松緊度12臺,經測試系統效率平均提升0.14%;同時進行上述優化5 臺,經測試系統效率平均提2.78%。

依據上述研究成果,單獨改變其中一項參數,并不能使系統效率得到較大提高,只有所有參數同時優化,才能大幅度提高系統效率。

2)通過對某煤層氣田的200口排采井抽水機進行測試得出,平均系統效率為7.4%,平均輸入功率為0.462 kW。通過優化,系統效率最優可提高到10.2%,但綜合考慮實際生產情況,系統效率按照8.5%計算,則單井年可節電643 kWh。通過本項目研究,形成了提高煤層氣排采井抽水機系統效率的優化設計方法,能夠指導排采井抽汲參數優化,實現新投井高效低耗舉升,在源頭上節能降耗;為提升煤層氣排采井系統效率,降低能耗,提供參考方向[7]。

4 結論

1)針對煤層氣排采井抽水機的運行特點,通過分析得出,電動機負載率、變頻器負載率、抽油桿偏磨程度和抽油泵充滿度是影響其系統效率的主要因素,其中電動機負載率的影響程度最為明顯。

2)根據理論分析情況,進行大量的試驗表明,單獨改變其中一項參數,并不能使系統效率得到較大提高,只有所有參數同時優化,才能大幅度提高系統效率。由于煤層氣的排采需要遵循緩慢降壓、連續抽排、平穩調峰的原則。所以沖速與產水量并不能有較大變化,故主要從、提升變頻器負載率、改善抽油桿偏磨、提升泵效方面來提升系統效率。