游梁式抽油機(jī)變速驅(qū)動(dòng)優(yōu)化建模與節(jié)能機(jī)理研究

宋 微 馮子明 張德實(shí),2 于 寧

(1.東北石油大學(xué)機(jī)械科學(xué)與工程學(xué)院; 2.大慶油田有限責(zé)任公司采油工程研究院; 3.大慶市市場(chǎng)監(jiān)督管理局)

游梁式抽油機(jī)在150多年的發(fā)展過(guò)程中,經(jīng)過(guò)各種野外苛刻環(huán)境的考驗(yàn),成為了機(jī)械采油的主要方式之一。 但是游梁式抽油機(jī)存在傳動(dòng)效率低、電動(dòng)機(jī)裝機(jī)功率高及地下管筒井況復(fù)雜等問(wèn)題,導(dǎo)致其平均效率在國(guó)內(nèi)油田中一直低于30%。

抽油機(jī)桿柱載荷的計(jì)算最早是在1963年由Gibbs S G首先建立有桿泵一維有阻尼波動(dòng)方程預(yù)測(cè)模型,求解得到抽油桿任意位置的位移和應(yīng)力[1]。1975年,Gibbs S G構(gòu)建了抽油機(jī)井系統(tǒng)運(yùn)動(dòng)學(xué)和動(dòng)力學(xué)數(shù)學(xué)模型以及對(duì)應(yīng)的數(shù)值求解方法和流程[2]。1983年,Doty D R和Schmidt Z考慮到管筒內(nèi)的液柱慣性和振動(dòng)載荷對(duì)懸點(diǎn)載荷的影響,建立了桿柱-液柱的二維耦合波動(dòng)方程, 提高了懸點(diǎn)載荷的預(yù)測(cè)精度[3]。1989年,余國(guó)安和鄔示炯針對(duì)國(guó)內(nèi)油管一般不錨定的現(xiàn)狀, 建立了桿柱-液柱-管柱三維耦合波動(dòng)方程并提出求解方法,進(jìn)一步提高了懸點(diǎn)載荷的預(yù)測(cè)精度[4]。 考慮到高滑差率電動(dòng)機(jī)的轉(zhuǎn)子轉(zhuǎn)速與磁場(chǎng)的不同步性,董世民和馬德坤在1996年提出了對(duì)應(yīng)的預(yù)測(cè)模型和求解方法[5]。 2002年,薛承謹(jǐn)和鮑雨鋒采用MacCmark方法解決了電機(jī)與抽油機(jī)運(yùn)動(dòng)和動(dòng)力耦合的數(shù)值算法問(wèn)題[6]。目前,關(guān)于抽油機(jī)懸點(diǎn)載荷的動(dòng)力學(xué)模型和求解方法較為完善,為建立主動(dòng)變速優(yōu)化控制的機(jī)-桿-泵全周期耦合模型、優(yōu)化方法等提供了理論基礎(chǔ)。

最早的抽油機(jī)井變速運(yùn)行是通過(guò)間歇采油或改變沖次實(shí)現(xiàn)的。 1932年,Coberly C J和Harris F W根據(jù)測(cè)試的井底壓力來(lái)控制沖次, 但該方法精度較低而且難以控制[7]。 Gibbs S G根據(jù)電機(jī)的功率變化來(lái)決定泵是否停抽[8]。 Patterson M M建議依據(jù)下沖程的第1個(gè)1/4時(shí)間內(nèi)的功率來(lái)決定是否停抽[9]。Mckee F E通過(guò)改變電動(dòng)機(jī)輸出電流的頻率來(lái)改變驅(qū)動(dòng)速度,從而達(dá)到提高系統(tǒng)效率的目的[10]。 1995年,Gibbs S G等使用一維波動(dòng)方程計(jì)算泵充滿(mǎn)度從而調(diào)整沖次的大小,以防止出現(xiàn)泵抽空的現(xiàn)象[11]。 目前,隨著控制軟件和硬件設(shè)備的進(jìn)步, 出現(xiàn)了全周期實(shí)時(shí)變速優(yōu)化控制技術(shù)。 2006年,Peterson R G等結(jié)合有桿泵控制技術(shù)和變速控制技術(shù)優(yōu)化了100口油井, 測(cè)試結(jié)果顯示:100口油井的產(chǎn)量提高范圍為10%~160%[12]。Palka K和Czyz J A為了增加油井產(chǎn)量、減載節(jié)能,在單個(gè)抽汲周期內(nèi)改變電動(dòng)機(jī)轉(zhuǎn)速[13]。 2011年,Sam G等依據(jù)井下動(dòng)液面深度數(shù)據(jù), 使用變速控制技術(shù)控制泵速,以保證泵的生產(chǎn)效率[14]。 2015年,Elmer B通過(guò)降低下行程速度、 保持上行程速度來(lái)減少泵的漏失和提高氣錨的分離效率[15]。Carpenter C依據(jù)泵充滿(mǎn)度提出了變速控制技術(shù),實(shí)現(xiàn)了自反饋產(chǎn)量最大化、工況檢測(cè)及設(shè)備保護(hù)等功能[16]。2016年,Burgstaller C依據(jù)動(dòng)液面數(shù)據(jù),提出了防止抽空和優(yōu)化產(chǎn)量的方法[17]。 2017年,Alwazeer A等提出變速控制技術(shù), 即通過(guò)保持動(dòng)液面稍高于泵發(fā)生空抽時(shí)的動(dòng)液面,來(lái)達(dá)到優(yōu)化產(chǎn)量的目的[18]。 Allison A P等提出應(yīng)用變速控制技術(shù)來(lái)改善氣體對(duì)泵的影響[19]。Ferrigno E等結(jié)合智能控制技術(shù)和遙感系統(tǒng), 優(yōu)化設(shè)計(jì)了50口油井,該技術(shù)通過(guò)控制電機(jī)轉(zhuǎn)速和泵沖次來(lái)實(shí)現(xiàn)產(chǎn)量和效率的最大化[20]。

通過(guò)上述分析可知,有必要建立基于變速控制優(yōu)化運(yùn)行的機(jī)-桿-泵全耦合動(dòng)力學(xué)模型和求解方法,從而進(jìn)行變速控制技術(shù)的降載節(jié)能機(jī)理研究以及變速控制下抽油機(jī)系統(tǒng)的綜合性能分析。

1 抽油機(jī)變速運(yùn)行理論基礎(chǔ)

1.1 抽油機(jī)運(yùn)動(dòng)規(guī)律

游梁式抽油機(jī)結(jié)構(gòu)尺寸決定了懸點(diǎn)的位移,其中游梁擺動(dòng)角位移δi和懸點(diǎn)位移S的計(jì)算式為:

式中 A——前臂長(zhǎng),m;

ψ——后臂和基桿間的夾角,(°);

ψb——下死點(diǎn)的ψ角,(°)。

懸點(diǎn)速度v的計(jì)算式為:

式中 ω——曲柄角速度,rad/s;

θ——曲柄轉(zhuǎn)角,(°)。

懸點(diǎn)加速度ac的計(jì)算式為:

式中 C——游梁后臂長(zhǎng)度,m;

K——基桿長(zhǎng)度,m;

L——連桿長(zhǎng)度,m;

R——曲柄半徑,m;

α——曲柄與連桿間夾角,(°);

β——傳動(dòng)角,(°);

θ2——曲柄與基桿間夾角,(°);

ωc——轉(zhuǎn)角速度,rad/s。

1.2 懸點(diǎn)動(dòng)力學(xué)模型

當(dāng)油井內(nèi)的油管不錨定時(shí),桿-管-液三維振動(dòng)方程組如下:

式中 Ah——油管外徑面積,m2;

Ar——抽油桿截面積,m2;

At——油管內(nèi)徑面積,m2;

Ef——液柱剛度,N/m2;

Er——抽油桿剛度,N/m2;

Et——油管剛度,N/m2;

fr——桿柱應(yīng)力,MPa;

ft——管柱應(yīng)力,MPa;

Ff——液柱受到的阻力,N;

Fr——抽油桿受到的阻力,N;

Ft——油管受到的阻力,N;

g——重力加速度,m/s2;

pf——液柱應(yīng)力,MPa;

t——時(shí)間,s;

vf——液柱速度,m/s;

vr——抽油桿速度,m/s;

vt——油管速度,m/s;

ρf——液柱密度,kg/m3;

ρr——抽油桿密度,kg/m3;

ρt——油管密度,kg/m3。

1.3 抽油機(jī)扭矩方程

減速箱輸出凈扭矩Tnh是光桿扭矩、平衡扭矩和運(yùn)動(dòng)件慣性力矩之和,即:

式中 B——不平衡重,kN;

Jb——游梁轉(zhuǎn)動(dòng)慣量,kg·m2;

Jp3——轉(zhuǎn)動(dòng)慣量,kg·m2;

M——曲柄平衡扭矩,kN·m;

P——有功功率,kW;

Tn——曲柄軸上阻力矩,kN·m;

τ——偏置角,(°);

ε——曲柄加速度,m/s2;

εb——游梁擺動(dòng)角加速度,m/s2;

ξb——四連桿機(jī)構(gòu)的傳動(dòng)效率。

ε由運(yùn)動(dòng)微分方程求解。電動(dòng)機(jī)輸出扭矩Td的計(jì)算式為:

式中 i——抽油機(jī)的總傳動(dòng)比;

Jp——電機(jī)轉(zhuǎn)動(dòng)慣量,kg·m2;

m2——指數(shù),Td>0時(shí)m2=1,Td<0時(shí)m2=-1;

ξm——傳動(dòng)效率。

電機(jī)轉(zhuǎn)動(dòng)慣量Jp的計(jì)算式為:

式中 i1——減速器的一級(jí)傳動(dòng)比;

i2——減速器的二級(jí)傳動(dòng)比;

Jp0——軸上全部轉(zhuǎn)動(dòng)件的轉(zhuǎn)動(dòng)慣量,kg·m2;

Jp1——減速器輸入軸上折算的轉(zhuǎn)動(dòng)慣量,kg·m2;

Jp2——減速器中間軸上折算的轉(zhuǎn)動(dòng)慣量,kg·m2。

2 抽油機(jī)變速驅(qū)動(dòng)優(yōu)化計(jì)算流程

以降低電機(jī)綜合節(jié)電率(以勻速拖動(dòng)計(jì)算結(jié)果為比較基準(zhǔn))為目標(biāo)的變速優(yōu)化目標(biāo)函數(shù)和約

束條件如下:

式中 f()——計(jì)算目標(biāo)函數(shù)的計(jì)算函數(shù);

I,Iup,Idown——電動(dòng)機(jī)的輸入電流、上沖程和下沖程電流的最大值,A;

k——無(wú)功經(jīng)濟(jì)當(dāng)量,一般取0.05~0.08;

n——一個(gè)沖次內(nèi)測(cè)試變量的測(cè)試點(diǎn)數(shù);

Q——無(wú)功功率,kVar;

T——減速箱輸出軸扭矩,N·m;

Xi——計(jì)算目標(biāo)函數(shù)的相關(guān)參數(shù), 如沖程、沖次等;

Y——產(chǎn)量,t/d;

γ——電流平衡度,%,γ=Idown/Iup;

σmax,[σ]——抽油桿實(shí)際承受的最大應(yīng)力、抽油桿的許用應(yīng)力,MPa。

下標(biāo) c——恒速拖動(dòng);

e——額定值;

max——最大值。

圖1是電動(dòng)機(jī)、抽油機(jī)、抽油桿和抽油泵的力學(xué)耦合模型求解流程,包括電動(dòng)機(jī)外特性與抽油機(jī)運(yùn)動(dòng)學(xué)、動(dòng)力學(xué)的耦合問(wèn)題,通過(guò)該計(jì)算流程可以求解出電動(dòng)機(jī)轉(zhuǎn)速、功率和扭矩,減速箱扭矩,懸點(diǎn)位移、速度、加速度及載荷等參數(shù)。

3 案例計(jì)算結(jié)果優(yōu)化評(píng)價(jià)分析

圖2是電機(jī)轉(zhuǎn)速曲線, 其中藍(lán)色直線代表常規(guī)電機(jī)轉(zhuǎn)速,紅色曲線代表變速曲線,兩者在一個(gè)周期內(nèi)的平均速度都是750r/min。 以恒速驅(qū)動(dòng)為對(duì)比基準(zhǔn),在進(jìn)行變速運(yùn)行評(píng)價(jià)時(shí),其他所有相關(guān)的參數(shù)都保持相同。 優(yōu)化后的電動(dòng)機(jī)轉(zhuǎn)速變化幅度范圍是-24.0%~108.6%。 變速優(yōu)化技術(shù)的基本原則是:在一個(gè)沖程周期內(nèi),重新分布運(yùn)動(dòng)件的慣性能量,依據(jù)“重載慢驅(qū),輕載快行”的原則,達(dá)到降載節(jié)能、安全運(yùn)行的目的。

圖1 抽油機(jī)系統(tǒng)非線性耦合行為預(yù)測(cè)計(jì)算流程

圖2 電機(jī)轉(zhuǎn)速曲線

圖3 懸點(diǎn)位移曲線

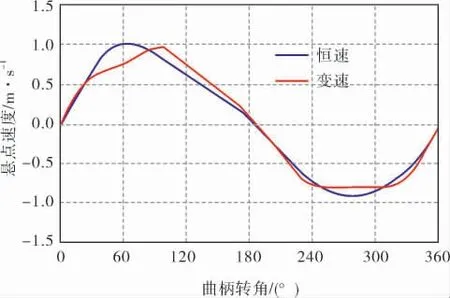

圖3是兩種運(yùn)行工況下的懸點(diǎn)位移曲線,可以看出變速運(yùn)行曲線位移峰值點(diǎn)后移,使得上沖程時(shí)間較長(zhǎng)、下沖程時(shí)間較短,可以增加產(chǎn)液進(jìn)泵時(shí)間,提高抽油泵的充滿(mǎn)度,尤其是對(duì)于稠油;同時(shí)懸點(diǎn)載荷緩慢增加,降低了抽油桿受到的強(qiáng)烈交變沖擊載荷。 圖4是兩種運(yùn)行工況下的懸點(diǎn)速度曲線,可以看出優(yōu)化后的變速運(yùn)行曲線具有被“削峰”的特點(diǎn),在上沖程峰值載荷出現(xiàn)的位置,懸點(diǎn)速度降低,可以降低由于速度引起的動(dòng)載荷,從而降低峰值載荷。

圖4 懸點(diǎn)速度曲線

圖5是兩種運(yùn)行工況下的懸點(diǎn)加速度曲線,可以看出變速運(yùn)行時(shí)的懸點(diǎn)加速度峰值明顯大于勻速運(yùn)行時(shí)的。 慣性載荷是由加速度引起的。本例中隨著加速度的增加,慣性載荷增加,從而降低了抽油桿的峰值載荷。 圖6是兩種運(yùn)行工況下的懸點(diǎn)示功圖,由圖可知變速驅(qū)動(dòng)可以降低懸點(diǎn)載荷, 也降低了示功圖中的載荷波動(dòng)幅度,說(shuō)明此時(shí)的周期載荷系數(shù)降低。 本案例的優(yōu)化目標(biāo)是提高節(jié)電率, 此時(shí)的懸點(diǎn)峰值載荷降低率為5.08%,如果以懸點(diǎn)載荷降低率為優(yōu)化目標(biāo),則可以達(dá)到10%~20%的預(yù)期值。

圖5 懸點(diǎn)加速度曲線

圖6 懸點(diǎn)示功圖

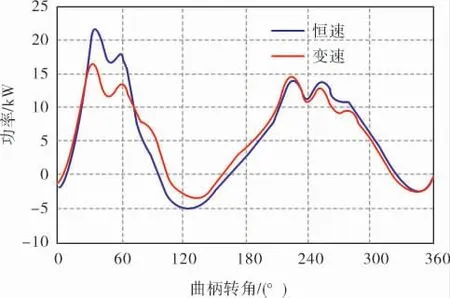

圖7是兩種運(yùn)行工況下的減速箱輸出凈扭矩,可以看出相比于恒速驅(qū)動(dòng),變速驅(qū)動(dòng)下的減速箱輸出凈扭矩大幅減小,特別是曲線的中間部位,扭矩幾乎全部消失。 圖8是兩種運(yùn)行工況下的電機(jī)輸出功率,可以看出與恒速驅(qū)動(dòng)相比,變速驅(qū)動(dòng)無(wú)論是功率峰值還是負(fù)功率都要降低更多,可見(jiàn)在優(yōu)化后的變速驅(qū)動(dòng)條件下,電動(dòng)機(jī)的實(shí)際工作性能獲得較大提升。

圖7 減速箱輸出凈扭矩曲線

圖8 電機(jī)輸出功率曲線

表1是兩種運(yùn)行工況下電動(dòng)機(jī)的性能參數(shù)及其變化情況, 根據(jù)抽油機(jī)系統(tǒng)優(yōu)化結(jié)果,37.0kW電動(dòng)機(jī)替換為18.5kW。 平衡度由0.772 2提高到0.926 4,一直保持在合理范圍內(nèi)。 周期載荷系數(shù)代表抽油機(jī)系統(tǒng)的運(yùn)行平穩(wěn)性和承受的交變載荷強(qiáng)度,從1.50降低到1.38,降低了8.00%,說(shuō)明變速驅(qū)動(dòng)極大地降低了沖擊載荷強(qiáng)度,提高了系統(tǒng)運(yùn)行的平穩(wěn)性。 電動(dòng)機(jī)的平均有功功率和平均無(wú)功功率分別降低了7.36%和31.81%, 說(shuō)明變速驅(qū)動(dòng)有利于提高電動(dòng)機(jī)的運(yùn)行效率。 以上數(shù)據(jù)均說(shuō)明優(yōu)化后的變速驅(qū)動(dòng)能夠最大程度地發(fā)揮電動(dòng)機(jī)在抽油機(jī)井系統(tǒng)中的工作效能。

表1 電動(dòng)機(jī)性能參數(shù)

將抽油機(jī)的恒速驅(qū)動(dòng)變?yōu)樽兯衮?qū)動(dòng)后,依據(jù)表2所列的工作特性數(shù)值計(jì)算出: 電機(jī)功率峰值和電機(jī)扭矩峰值分別降低了23.85%和9.19%,減速箱輸出扭矩峰值降低了8.83%, 懸點(diǎn)載荷峰值降低了2.39%。 雖然這些參數(shù)降低幅度不同,但都體現(xiàn)了慣性載荷對(duì)電動(dòng)機(jī)的影響要比懸點(diǎn)載荷大這一規(guī)律,這也與式(6)~(8)的結(jié)果相一致。

表2 抽油機(jī)工作特性

4 油田試驗(yàn)

將變速控制技術(shù)應(yīng)用于大慶油田的10口抽油機(jī)井上,抽油機(jī)類(lèi)型包括常規(guī)抽油機(jī)和異相抽油 機(jī)(CYJ11-3-48B、CYJY6-2.5-26HB、CYJY14-6-89HF和CYJY10-4.2-53HB)。驅(qū)動(dòng)電機(jī)包括三相異步常規(guī)電機(jī)和多功率電機(jī),額定功率有55、37、37/27、33/50kW。 多數(shù)油井含水率在90%以上,沖程范圍是1.9~4.2m,沖次范圍是2.5~7.5,泵徑范圍是44~83mm。 總體來(lái)說(shuō),所選的抽油機(jī)井所包含的電動(dòng)機(jī)和抽油機(jī)的類(lèi)型較多,工況范圍寬,測(cè)試樣本數(shù)據(jù)具有較好的代表性。

10口油井的測(cè)試結(jié)果表明: 平均節(jié)電率為15.8%,說(shuō)明電動(dòng)機(jī)功率利用率獲得大幅提高;功率因數(shù)提高了32%, 說(shuō)明電動(dòng)機(jī)無(wú)功功率損耗大幅降低; 效率平均提高2.88%, 說(shuō)明節(jié)能效果明顯。懸點(diǎn)峰值載荷由43.7kN降低到42.0kN,泵效從55.1%提高到57.3%,減速箱扭矩峰值平均降低率為16.1%。 可見(jiàn),變速驅(qū)動(dòng)運(yùn)行下的電動(dòng)機(jī)、抽油桿柱和抽油泵的工作性能都獲得一定程度的提高。

5 結(jié)束語(yǔ)

通過(guò)對(duì)游梁式抽油機(jī)的理論分析和實(shí)驗(yàn)研究,建立了變速驅(qū)動(dòng)下的抽油機(jī)井系統(tǒng)動(dòng)力模型和求解方法。 提出抽油機(jī)變速驅(qū)動(dòng)優(yōu)化方法:優(yōu)化目標(biāo)為節(jié)電率最大,約束條件為減速箱和桿柱不過(guò)載、產(chǎn)量不降低、平衡良好等,從而建立變速運(yùn)行優(yōu)化模型。 同時(shí),提出了抽油機(jī)系統(tǒng)變速運(yùn)行動(dòng)力耦合行為預(yù)測(cè)的計(jì)算流程,編制的軟件可以計(jì)算出變速運(yùn)行時(shí)的參數(shù)有:電動(dòng)機(jī)的輸出功率(包括有功功率、無(wú)功功率和視在功率)、輸出電流、輸出扭矩,減速箱曲柄的角速度、角加速度、扭矩,懸點(diǎn)的位移、速度、加速度、載荷,抽油泵的位移和載荷等。 通過(guò)對(duì)10口油井測(cè)試后的結(jié)果表明,變速驅(qū)動(dòng)下的平均節(jié)電率為15.8%,減速箱扭矩峰值平均降低率為16.1%, 系統(tǒng)效率平均提高2.88%。