MKQZ-V型干粉催化劑加料器的優(yōu)勢探討

任映浩

上海立得催化劑有限公司 (上海 201512)

20世紀(jì)90年代的10年間,線型低密度聚乙烯產(chǎn)量的年增長率達10%,而高密度聚乙烯的年增長率達6%[1]。進入21世紀(jì)后,作為需求量最大的通用塑料之一,聚乙烯的產(chǎn)能及需求在全世界仍然呈逐年上升趨勢[2-7]。近年來,隨著我國經(jīng)濟的高速增長,國內(nèi)聚烯烴行業(yè)也迎來了飛速發(fā)展,其中聚乙烯樹脂行業(yè)的發(fā)展尤為明顯。據(jù)統(tǒng)計,2019年全球聚乙烯產(chǎn)能達到2219萬t/a,國內(nèi)自有產(chǎn)能約為1934萬t/a;2019年聚乙烯進口量約為1180萬t,表觀消費量為2 764萬t。國內(nèi)聚乙烯對外依存度將逐年下降,預(yù)計2019年—2022年,聚乙烯需求仍將以每年6%的速率增長。但根據(jù)當(dāng)前調(diào)研的情況,新上聚乙烯裝置的大部分企業(yè)已認(rèn)識到市場的變化,逐步開始進行產(chǎn)品結(jié)構(gòu)調(diào)整及產(chǎn)業(yè)整合。在這個背景下,豐富產(chǎn)品品類并優(yōu)化聚乙烯生產(chǎn)控制技術(shù),降低損耗及單耗,保證裝置長周期穩(wěn)定運行成為各大石化企業(yè)追求的目標(biāo)。

聚合催化劑及其加料器是聚烯烴工業(yè)最為核心的產(chǎn)品和技術(shù),無論在知識產(chǎn)權(quán)保護、工藝技術(shù)水平、流程復(fù)雜程度、操作運行難易程度、裝置穩(wěn)定性、產(chǎn)品性能及檔次,還是在裝置建設(shè)費用、操作運行成本等方面,都起到?jīng)Q定性作用。

在聚合催化劑選定后,精密計量催化劑并將其穩(wěn)定可靠地加入到聚合反應(yīng)器,及時均勻分散于其中,整個過程中確保催化劑性能形態(tài)不受損耗的加料注入系統(tǒng),包括相關(guān)控制技術(shù)和操作技術(shù)就變得非常重要。

目前,國內(nèi)聚乙烯裝置采用的干粉催化劑加料器包括UCC公司馬克V型加料器和北京航天動力研究所的干粉加料裝置兩種。這兩種加料器在使用過程中,故障多、催化劑高頻率堵塞,導(dǎo)致整個裝置運行穩(wěn)定性差、負(fù)荷低、產(chǎn)品質(zhì)量不受控、能耗物耗高、員工勞動強度大。此外,馬克V型加料器和干粉催化劑加料器(原國產(chǎn)干粉加料器)屬于帶電機驅(qū)動攪拌的機械類加料系統(tǒng),結(jié)構(gòu)復(fù)雜、操作維護難度大、投資及運行成本高。在此背景下,上海立得催化劑有限公司基于自身在催化劑生產(chǎn)、聚合催化劑應(yīng)用及加料系統(tǒng)研發(fā)等方面的多年經(jīng)驗,開發(fā)出MKQZ-V新型干粉加料器,該加料器采用集成模塊化構(gòu)造,整個系統(tǒng)無動設(shè)備,結(jié)構(gòu)簡單。

1 三類聚烯烴干粉催化劑加料器簡介

干粉催化劑加料器是聚烯烴裝置配套的核心裝備,是決定裝置負(fù)荷高低、運行是否平穩(wěn)、質(zhì)量調(diào)控是否精準(zhǔn)的關(guān)鍵。

1.1 MKQZ-V干粉催化劑加料器

MKQZ-V干粉催化劑加料器包括催化劑鋼瓶向催化劑接料罐的送料單元、催化劑接料罐向加料罐的卸料單元和催化劑從填充罐經(jīng)計量球閥計量后噴射入反應(yīng)器的單元。每個單元均設(shè)置邏輯聯(lián)鎖條件,目的是保證整套干粉催化劑加料器安全運行、精準(zhǔn)計量、易于操控。

1.2 馬克V干粉催化劑加料器

馬克V干粉催化劑加料器的主要構(gòu)件包括上部貯料倉、篩網(wǎng)、下部貯料倉和加速段。催化劑送料時先通入上部貯料倉,經(jīng)篩網(wǎng)篩分層落入下部貯料倉,然后經(jīng)計量盤計量后落入催化劑加速段,在加速段催化劑與輸送氮氣混合后注入反應(yīng)器。該催化劑加料器的驅(qū)動電機位于底部,其最顯著的特點是有2個加速段,能夠滿足裝置高產(chǎn)能的需要。

1.3 原國產(chǎn)干粉催化劑加料器

該干粉催化劑加料器主要由貯存?zhèn)}殼體、中間殼體、底部法蘭、旋轉(zhuǎn)刷、過濾網(wǎng)、攪拌器、浮動盤組件、旋轉(zhuǎn)計量盤、固定盤、攜帶段組件和動力傳動部件組成,系統(tǒng)構(gòu)造復(fù)雜,設(shè)備繁多,故障率高。

2 MKQZ-V型干粉催化劑加料器優(yōu)勢分析

2.1 結(jié)構(gòu)簡單,故障率低

MKQZ-V加料器彌補了其他類型加料器結(jié)構(gòu)復(fù)雜、故障多、堵塞頻繁的缺點,提高了設(shè)備在線率。由表1所示的各類型催化劑加料器運行情況統(tǒng)計對比分析可知,BP工藝加料器和MKQZ-V加料器在長周期穩(wěn)定運行上優(yōu)勢明顯,其中MKQZ-V型加料器最佳。

表1 干粉催化劑加料器運行故障頻次

表1中馬克V加料器的使用數(shù)據(jù)是根據(jù)該加料器在中國石化股份有限公司天津分公司(以下簡稱“天津石化”)線型低密度聚乙烯(LLDPE)裝置和中國石化揚子石油化工有限公司(以下簡稱“揚子石化”)的實際應(yīng)用情況得來的,其中天津石化LLDPE裝置的馬克V加料器存在如下問題:(1)注射管平均2~7天發(fā)生一次堵塞,每次堵塞都需要更換催化劑注射管;(2)催化劑計量盤下部的耐磨盤容易磨損,每半年需要更換一次;(3)催化劑下料毛刷容易損壞,平均每半年需更換一次;(4)動力部件多,電機和減速機軸承每年需更換一次。揚子石化馬克V加料器同樣存在類似的問題,集中表現(xiàn)如下:(1)加料計量不準(zhǔn)確,平均每半年清理一次計量盤;(2)注射管堵塞頻率高,每5天左右需清理一次;(3)加料器運行6個月后出現(xiàn)強制加料情況;(4)安全定位銷發(fā)生過幾次斷裂。

表1中所示原國產(chǎn)干粉加料器是指北京航天動力研究所研究的加料器,該加料器在中沙(天津)石化有限公司、中韓(武漢)石油化工有限公司及內(nèi)蒙古中天合創(chuàng)能源有限責(zé)任公司的聚乙烯裝置已經(jīng)裝備,但均沒有得到很好的使用,總體表現(xiàn)如下:(1)設(shè)備調(diào)試?yán)щy,工作量大;(2)故障率極高,開車期間每天都有不同的故障出現(xiàn);(3)無法滿足裝置高負(fù)荷運行的需求。

BP工藝加料器從整體來看應(yīng)用效果良好,但是卸料及送料管線冗長且粉料器處設(shè)計不夠合理,容易造成催化劑在輸送過程中緩慢累積,12個月左右需清理堵塞一次。

MKQZ-V新型干粉催化劑加料器從設(shè)計理念、管線布局及計量設(shè)備選擇上都很好地規(guī)避了其他三類催化劑加料器的缺點,從整體來看,該加料器管線堵塞發(fā)生概率極低,約18個月才可能會發(fā)生堵塞,而且計量球閥這個最關(guān)鍵部件擁有長達4年的使用壽命。

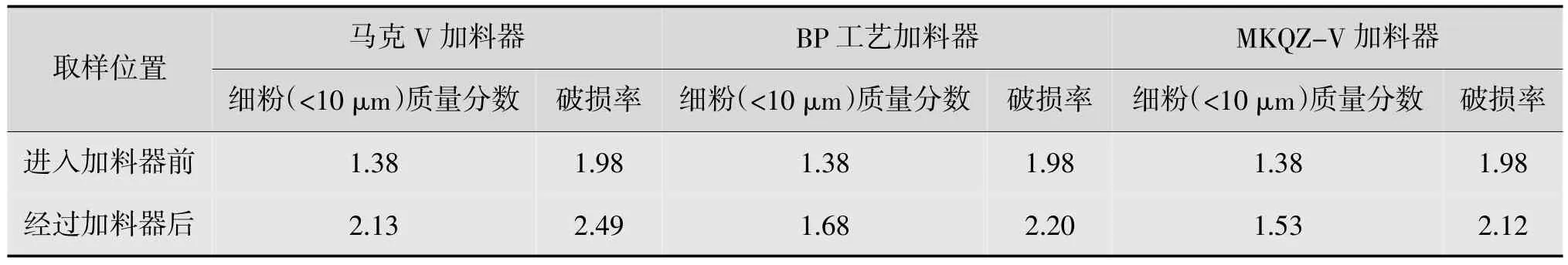

2.2 降低催化劑顆粒磨耗,保護顆粒形態(tài)

各類型干粉加料器中催化劑顆粒磨耗情況如表2所示。

由表2可以看出,MKQZ-V加料器和BP工藝加料器對干粉催化劑磨耗更小,催化劑顆粒粒徑保護得更加完好。其中,MKQZ-V加料器對顆粒的磨耗最小。主要是由于馬克V加料器的計量部件采用計量盤和耐磨盤相互研磨的方式進行加料,而BP工藝加料器和MKQZ-V加料器采用特殊組件的閥體進行旋轉(zhuǎn)加料。馬克V加料器研磨計量加料對顆粒有極大的磨耗,而MKQZ-V的旋轉(zhuǎn)加料不存在研磨加料情況,對顆粒形態(tài)保護更佳。據(jù)統(tǒng)計,無研磨加料方式比機械研磨加料方式的催化劑磨耗量要低22%。

表2 各干粉催化劑加料器中催化劑顆粒磨耗統(tǒng)計

同樣采用非研磨加料方式,MKQZ-V加料器比BP加料器的磨耗更低,是因為MKQZ-V加料器在設(shè)計時,采用兩種設(shè)計卸料方案:(1)將催化劑鋼瓶起吊到干粉催化劑加料系統(tǒng)上部,通過重力進行卸料;(2)將催化劑鋼瓶放置于地面上,利用氮氣輸送到干粉加料系統(tǒng)。整個催化劑在輸送過程中無任何機械研磨。

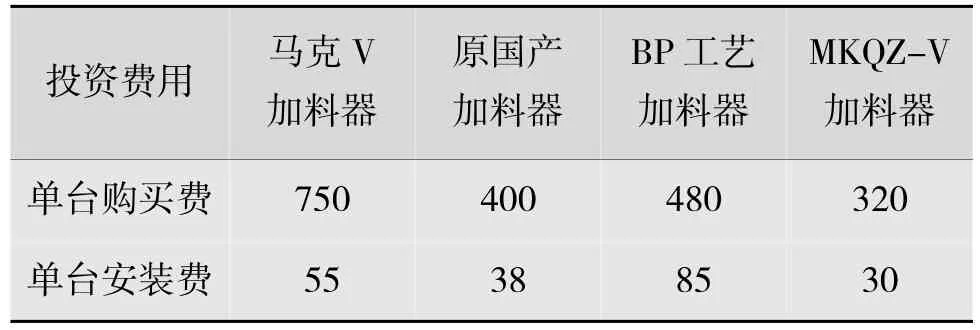

2.3 裝置投入成本低,經(jīng)濟效益高

各類型加料器的成本如表3所示。

表3 各干粉催化劑加料器投資費用比較 萬元

從表3可以看出,MKQZ-V型干粉催化劑加料系統(tǒng)成本只有進口加料器的42.6%,是原國產(chǎn)加料器的價格的80%。

2.4 運行成本低

馬克V加料器的備件更換頻次如下:(1)減速機每6個月更換潤滑油1次;(2)計量部件每6個月更換耐磨盤1次;(3)催化劑料刷和內(nèi)部密封件每6個月更換1次;(4)注射管和連接卡套每5 d左右更換1次。而MKQZ-V加料器沒有機械和動力驅(qū)動設(shè)備,僅僅需要3年左右的時間更換一次計量球閥,并且整體的能耗低很多。

經(jīng)核算,馬克V加料器和MKQZ-V加料器單套設(shè)備的年運行成本分別為18萬元和15萬元。綜合來看,MKQZ-V型加料器的運行成本只有馬克V加料器的28%。

2.5 檢維修作業(yè)時間短,工作效率高

根據(jù)聚乙烯裝置實際生產(chǎn)需要,定期的檢修工作是不可避免的。目前來看,馬克V加料器檢修時需進行更換潤滑油、加料器內(nèi)部催化劑氧化、更換耐磨盤、更換催化劑料刷、檢查并更換內(nèi)部密封件、更換注射管、檢查所有機械設(shè)備及閥門的運行情況、回裝系統(tǒng)并置換干凈等操作,從各裝置檢修的實際時間來看,至少需要7.5 d。而MKQZ-V加料器檢修主要包括計量球閥磨損情況確認(rèn)、所有開關(guān)運行情況確認(rèn)及整個系統(tǒng)清理置換,大約耗時2.5 d。對比來看,MKQZ-V加料器的檢修工期要比馬克V加料器縮短67%。

3 結(jié)語

MKQZ-V干粉催化劑加料器具有流程簡易、故障少、設(shè)備在線率高、投資成本低、運行維護費用低等多方面的優(yōu)點。此外,相較于其他類型加料器,MKQZ-V加料器在顆粒形態(tài)保護上有極大的優(yōu)勢。在聚烯烴工業(yè)技術(shù)不斷發(fā)展的今天,豐富產(chǎn)品品類及優(yōu)化聚乙烯生產(chǎn)控制技術(shù),降低物耗與能耗,保證裝置長周期穩(wěn)定運行逐漸成為各大裝置追求的目標(biāo),MKQZ-V干粉催化劑加料器憑借其獨有的優(yōu)勢必將會脫穎而出,在聚乙烯新型催化劑、新產(chǎn)品開發(fā)等方面發(fā)揮重要作用。