大型多系列裝置間工藝大聯鎖的方案確定

龐睿

(中石化寧波工程有限公司,浙江 寧波 315103)

石油化工和新型煤氣化裝置的大型化可以提高整體技術水平和競爭力,優化占地、降低投資和生產成本、提高資源利用、降低能耗、減少污染,但是受制造、運輸、安裝等客觀因素的限制[1-3],部分裝置只能設置多系列并聯。然而裝置系列數設置越多,裝置間調節和控制關系則越復雜,對操作人員緊急調度和響應能力的要求也越高,特別是上下游均為多系列設置時,如果裝置間工藝大聯鎖設置不合理,某一系列單元發生故障就有可能對全裝置正常運行造成很大影響,甚至可能引發全裝置聯鎖停車。

1 項目概況

某煤制烯烴項目設置了14套氣化系列裝置,正常運行時10開4備,單套氣化裝置正常工況需要氧氣量為3.85×104m3/h,10套氣化系列裝置共需要氧氣量3.85×105m3/h。上游設置了6套空分系列裝置和1套后備系統,空分采用“液氧內循環”技術,單套空分裝置正常工況供應氧氣量為6.42×104m3/h,后備系統額定供應氧氣能力為8.20×104m3/h。氧氣管網按雙主管加等徑連通管設計,正常工況時管網表壓穩定在8.7 MPa。

2 工藝危害分析

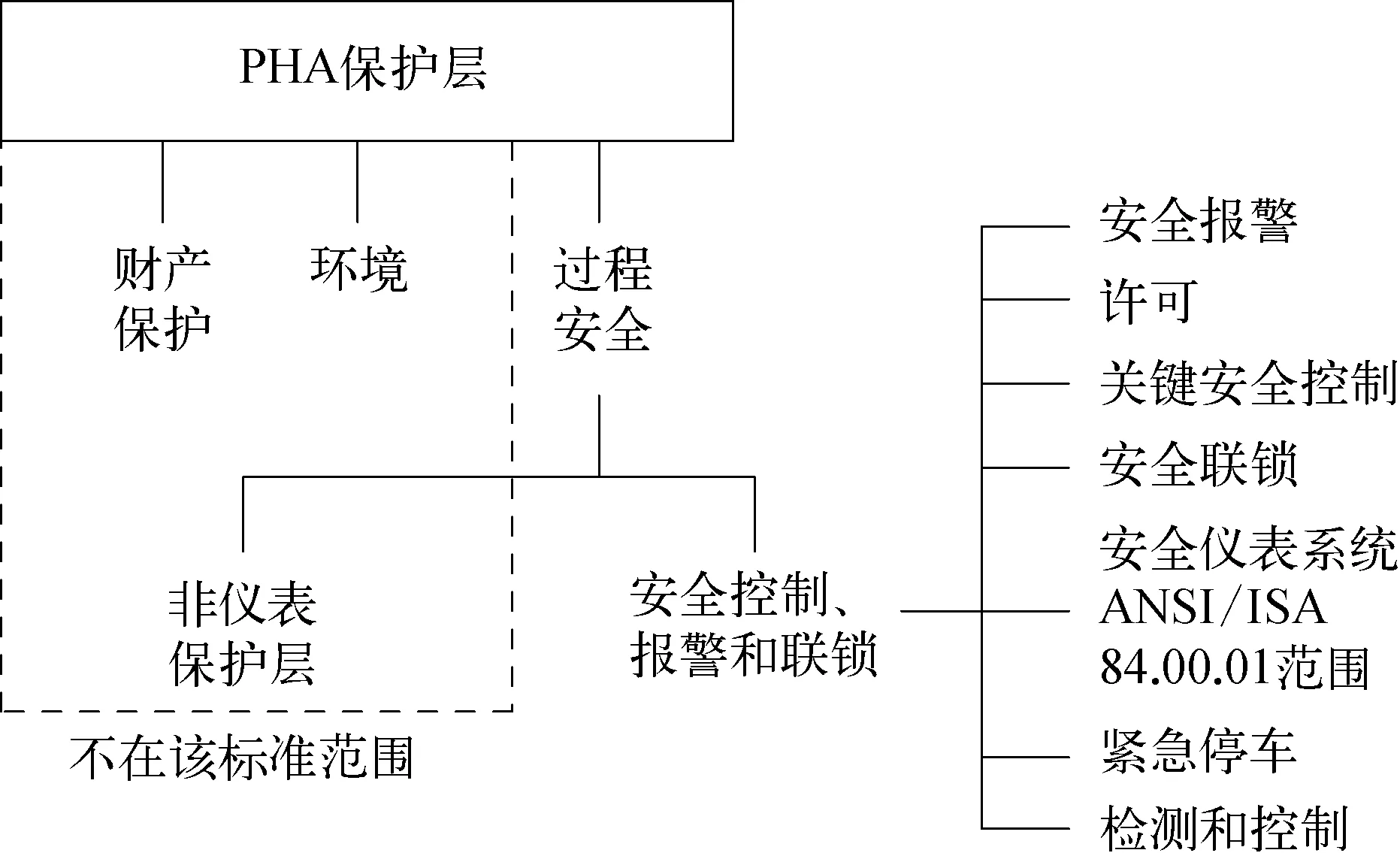

安全聯鎖是工廠工藝安全管理(PSM)中重要的保護層之一,無論是裝置內聯鎖,還是裝置間聯鎖,其安全儀表功能(SIF)的需求,都應該來源于工藝危害分析(PHA),ANSI/ISA-84.91.01: 2012說明了安全聯鎖和PHA的關系,如圖1所示[4]。

圖1 安全聯鎖和PHA的關系示意

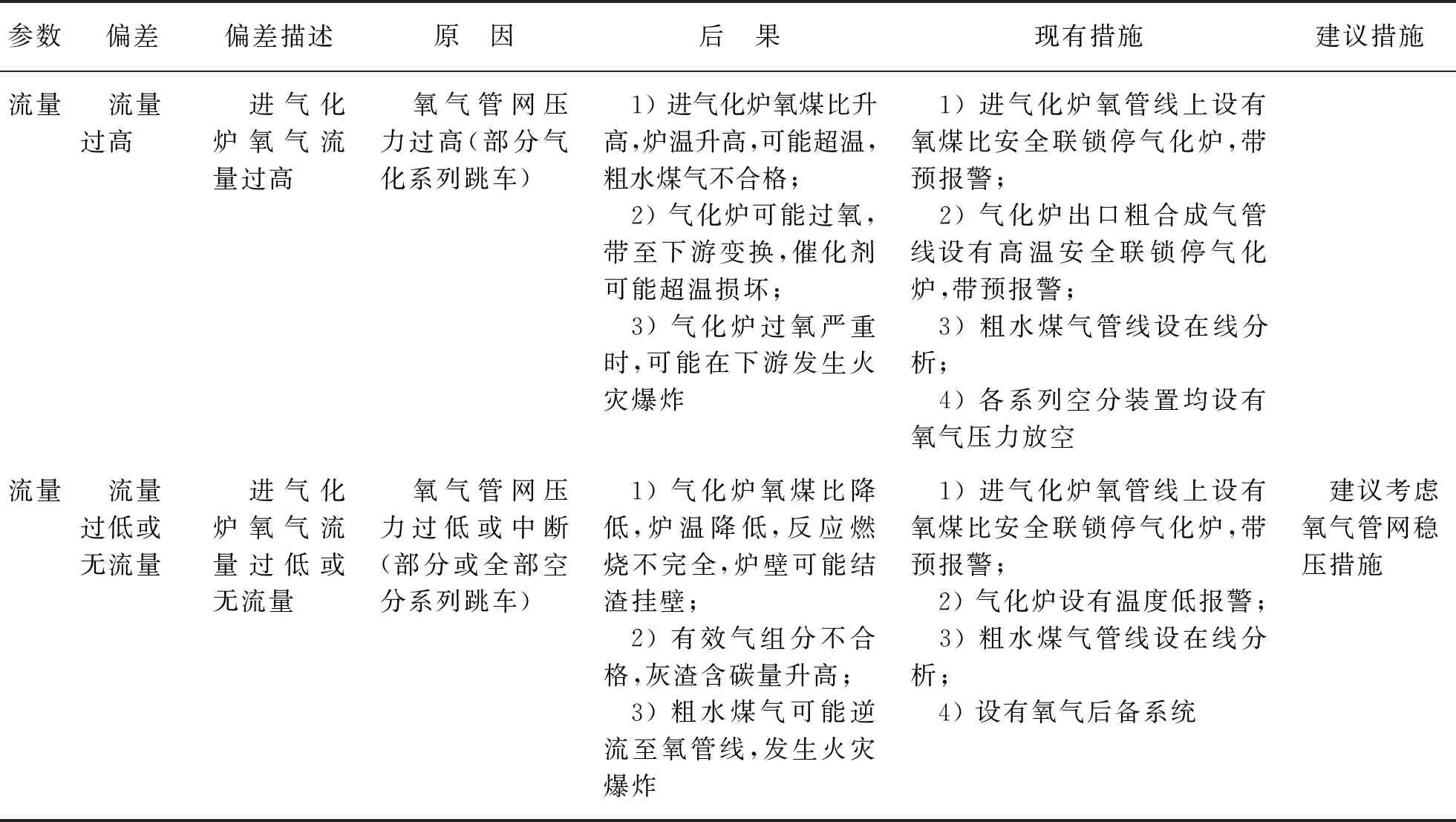

針對該煤制烯烴項目中所有氣化裝置和空分裝置開展了危險與可操作性分析(HAZOP),其中HAZOP分析與氧氣供應與消耗的相關內容見表1所列。

表1 HAZOP分析與氧氣供應與消耗相關內容

3 聯鎖功能

根據PHA分析,當氧氣流量出現偏差,可能會造成火災、爆炸等嚴重后果,但氣化和空分內部設有完善的保護措施,可以有效控制安全風險。部分空分裝置故障跳車后,會造成氧氣管網壓力劇烈降低,進而可能觸發全系列氣化停車聯鎖,雖然可以保障安全,但是將造成嚴重的經濟損失。

針對全廠氧氣系統,氣化和空分裝置之間設置工藝大聯鎖的目的是考慮在維持現有安全性的前提下,盡可能提高全裝置生產運行的穩定性和可靠性。聯鎖功能表現為維持管網的壓力穩定,可供選擇的具體措施包括: 氧氣管網壓力低時觸發聯鎖啟動后備系統;氧氣管網壓力低低時觸發聯鎖分級停氣化系列裝置。

4 方案研究

采用動態模擬技術研究聯鎖工藝安全時間和聯鎖動作的有效性。

4.1 工藝安全時間

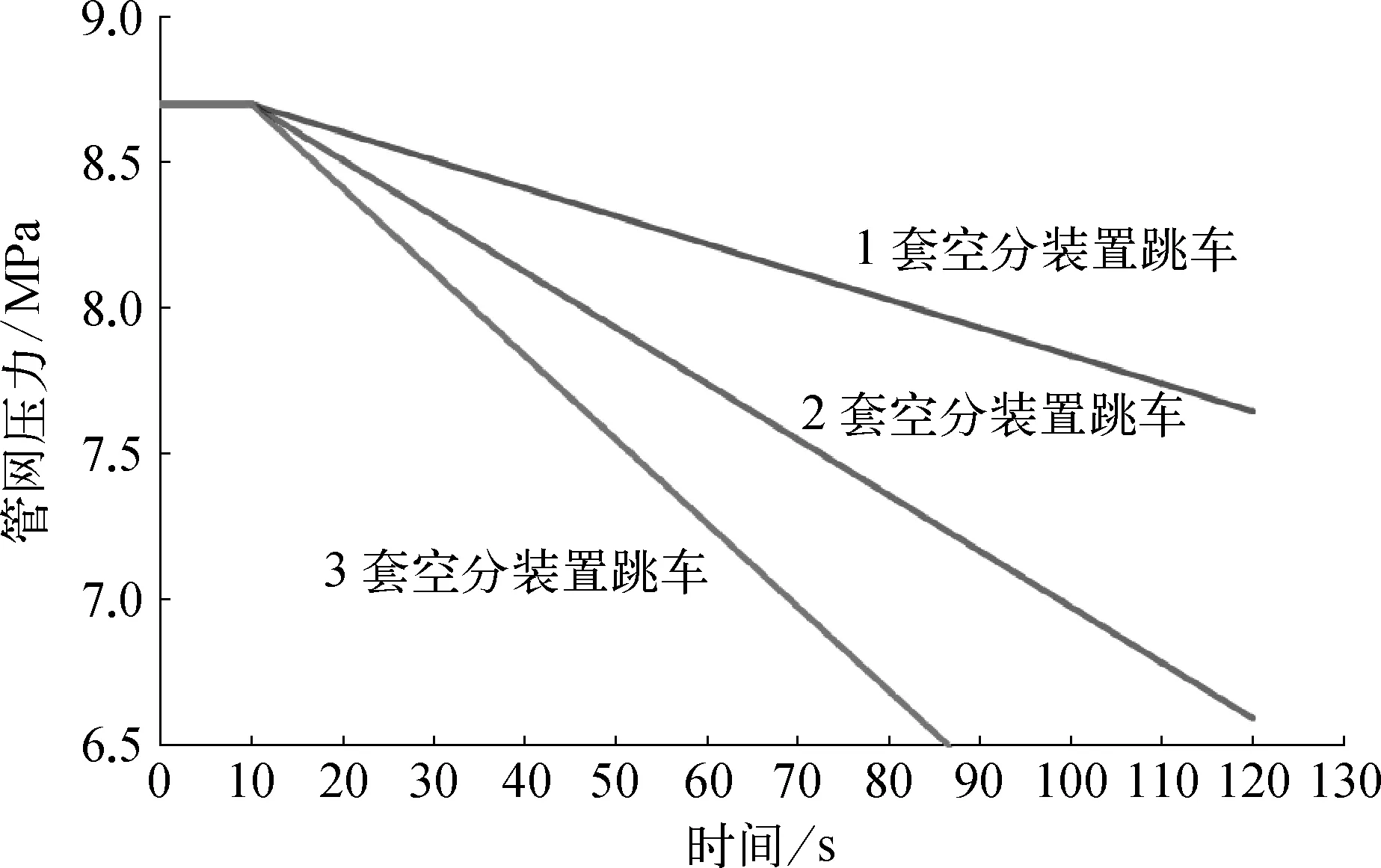

工藝安全時間是聯鎖設置的重要考慮因素,IEC 61511-1: 2016對工藝安全時間的定義為: 如果SIF沒有被執行,從初始失效事件發展到危險后果所需要的時間[5]。對于本次研究的氧氣系統裝置間聯鎖方案,根據聯鎖功能的需求分析,工藝安全時間是指從部分空分系列跳車,到氧氣管網表壓從8.7 MPa降至8.0 MPa,觸發氣化全系列裝置聯鎖跳車的時間,期間不考慮后備系統啟用。通過工藝安全時間的模擬確定,可以幫助設計人員對事件發展有更直觀的認識,可以評估報警和人員響應的有效性,還可以為聯鎖動作的設計提供參考。

采用Invensys DYNSIM動態模擬軟件模擬非正常工況下氧氣管網壓力如圖2所示。從管網壓力-時間曲線可以看出,1套空分裝置跳車,2套空分裝置同時跳車,以及3套空分裝置同時跳車的工藝安全時間分別為83 s,46 s和34 s,即使再專業和專注的操作人員也無法保證在這么短的時間內做出準確判斷,并執行正確操作[6],這也說明自動化聯鎖功能的必要性。

圖2 氧氣管網壓力-時間曲線(空分系列跳車)

4.2 后備系統聯鎖自啟

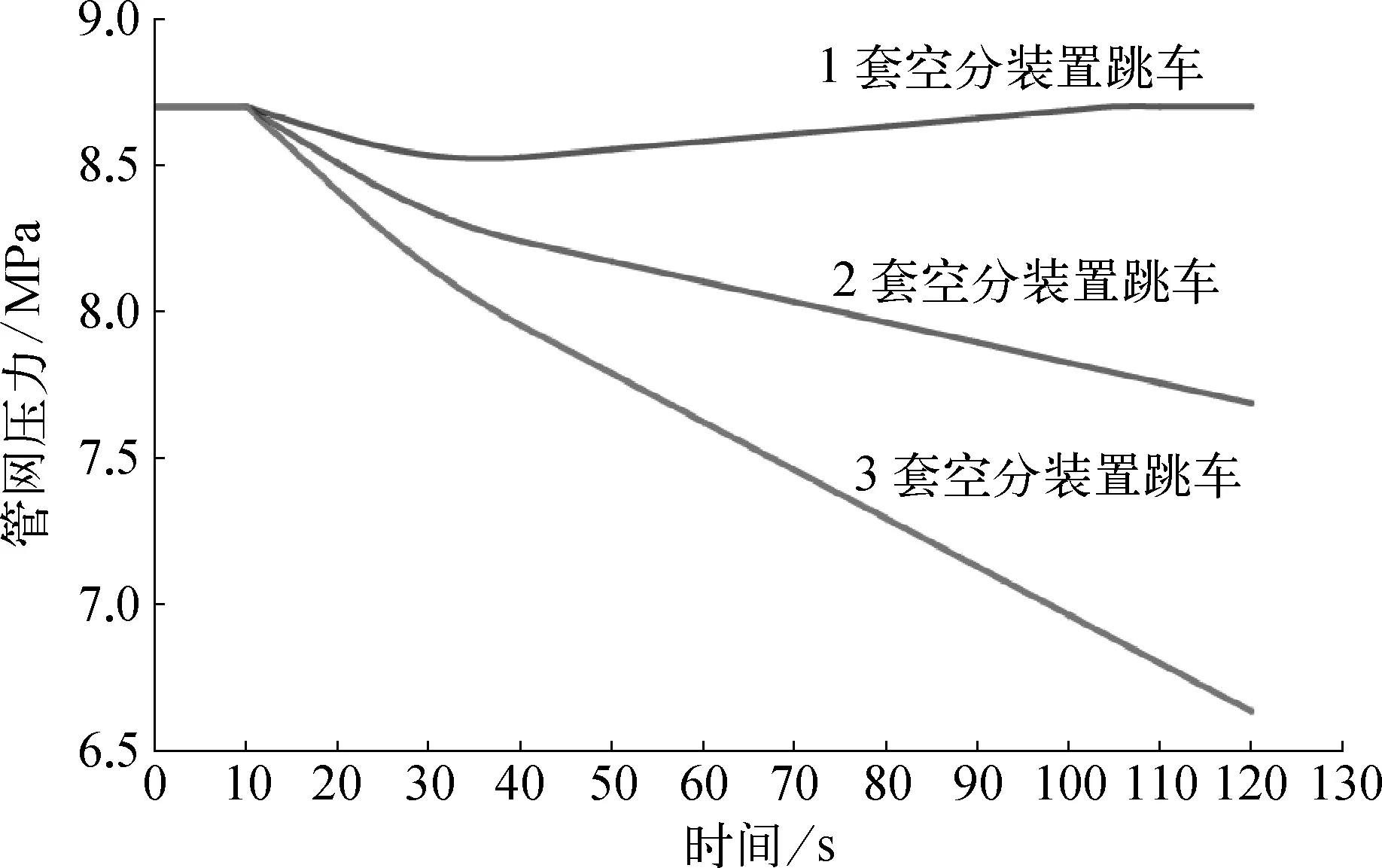

后備系統工藝流程為液氧儲罐—高壓液氧泵—水浴式氣化器—氧氣管網,空分跳車信號或管網壓力低聯鎖可以自動啟動高壓液氧泵,將液氧加壓氣化后并入管網。高壓液氧泵為變頻泵,備用狀態下為怠速轉動,結合現場運行經驗并考慮一定安全裕量,動態模擬時設定空分系列跳車10 s后啟動后備系統,開始提升高壓液氧泵轉速,并在20 s后達到額定供氧能力。

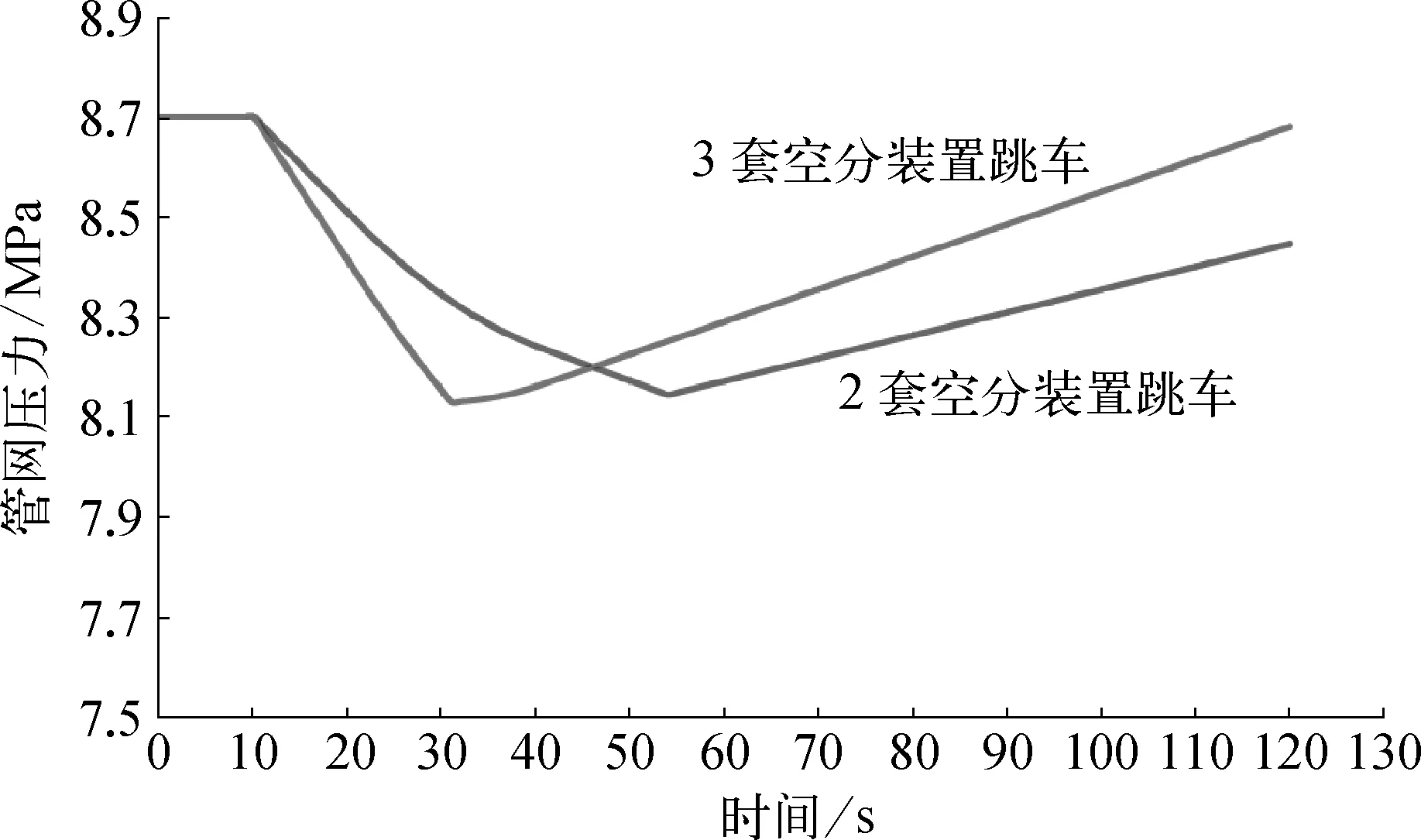

空分系列跳車后,后備系統聯鎖啟動,動態模擬得出的管網壓力-時間曲線如圖3所示,當1套空分裝置跳車后,后備系統可以成功維持管網壓力。當2套空分裝置跳車,74 s后管網表壓將降低至8.0 MPa觸發氣化全系列裝置聯鎖跳車,3套空分裝置跳車對應的時間為37 s。

圖3 氧氣管網壓力-時間曲線(空分系列跳車+后備系統聯鎖啟動)

對于2套和3套空分裝置同時跳車事故,后備系統雖然可以減緩管網的壓力下降速度,但效果十分有限,操作人員仍然無法及時進行有效干預,說明還需要考慮進一步的聯鎖動作。

4.3 氣化系列裝置聯鎖分級停車

考慮2套空分裝置跳車,且氧氣管網表壓低于8.15 MPa時,聯鎖停2套氣化裝置;3套空分裝置跳車,且氧氣管網表壓低于8.15 MPa時,聯鎖停4套氣化裝置。

在后備系統聯鎖啟動和氣化系列裝置聯鎖分級停車的共同作用下,成功地阻止管網表壓降低至8.0 MPa,避免了氣化全系列裝置停車,動態模擬得出的氧氣管網壓力-時間曲線如圖4所示。

圖4 氧氣管網壓力-時間曲線(空分系列跳車+ 后備系統聯鎖啟動+氣化分級停車)

5 進一步優化探討

上文介紹的聯鎖設計方案,已經被證明可以有效實現基本需求,但仍有進一步優化的空間[7-9]。

5.1 提升后備系統響應速度

后備系統通過管網壓力調節高壓液氧泵轉速以及出口壓力控制閥開度,可以考慮管網壓力快速降低時聯鎖,將高壓液氧泵轉速設定為額定轉速,并將出口壓力控制閥設定為全開;當管網壓力升高后再恢復自適應調節。該優化方案可以進一步提升后備系統的響應速度,但需要在高壓液氧泵設計時考慮該操作工況。

5.2 優化氣化全系列裝置停車順序

正常工況下氣化系列裝置同時運行,可以考慮在DCS中根據氣化系列裝置運行狀況的優劣進行自動排序,例如根據關鍵控制指標的偏離進行評分,或者根據已運行時間,操作人員也可手動進行調整。當上游空分裝置異常、氧氣供應不足,觸發裝置間大聯鎖、需聯鎖停部分氣化系列裝置時,就可以有選擇的先停運行狀況更差的氣化系列裝置,進一步降低氣化系列裝置停車造成的影響和經濟損失。

6 結束語

當1套空分裝置跳車后,依靠后備系統聯鎖啟動可以成功實現聯鎖功能。當2套或3套空分裝置跳車后,需要后備系統聯鎖啟動和氣化系列裝置聯鎖分級停車共同作用,才能成功實現聯鎖功能,此時后備系統聯鎖啟動和氣化系列裝置聯鎖分級停車被視為同一個保護層,缺一不可。

通過工藝危害分析,確定裝置間工藝大聯鎖的需求,通過動態模擬,確定了工藝安全時間,并驗證了聯鎖動作的有效性。更重要的是,聯鎖方案系統化、程序化的研究和確定,提升了設計的完整性。