氧化鋯制備技術(shù)的研究現(xiàn)狀及發(fā)展趨勢(shì)

普婧,康娟雪,張銘媛,黃秀蘭,段利平,彭金輝,陳菓,2

(1. 云南省高校民族地區(qū)資源清潔轉(zhuǎn)化重點(diǎn)實(shí)驗(yàn)室,云南省跨境民族地區(qū)生物質(zhì)資源清潔利用國(guó)際聯(lián)合研究中心,云南民族大學(xué),云南 昆明 650500;2.非常規(guī)冶金教育部重點(diǎn)實(shí)驗(yàn)室,昆明理工大學(xué),云南 昆明 650093)

1 穩(wěn)定型氧化鋯的應(yīng)用現(xiàn)狀

由于具有獨(dú)特的物理及化學(xué)性質(zhì),氧化鋯(ZrO2)作為現(xiàn)代高新技術(shù)材料發(fā)展領(lǐng)域中重要的結(jié)構(gòu)和功能材料之一,具備優(yōu)越的熱穩(wěn)定性、高溫導(dǎo)電性及較好的高溫強(qiáng)度和韌性,其性能穩(wěn)定且抗腐蝕性強(qiáng)[1]。因此,氧化鋯相關(guān)制品被廣泛應(yīng)用于耐火材料領(lǐng)域[2]。

氧化鋯相關(guān)制品中,具有抗磁性、電絕緣性、耐磨損、抗腐蝕、耐高溫、耐高寒等優(yōu)良特性的氧化鋯陶瓷軸承被普遍用于形勢(shì)惡劣的特殊環(huán)境中[3];滑板磚通常以氧化鋯為原料,其表面非常致密,可作為超高溫窯爐內(nèi)部的爐壁材料,其良好的抗鋼水腐蝕和沖洗的特點(diǎn),特別適合應(yīng)用于煉鋼車間連鑄環(huán)節(jié)[4];表面極其密致的高純氧化鋯熔鑄磚,由于在較高溫度下具有優(yōu)異的穩(wěn)定性能和耐蝕性能,可用作抗玻璃液等腐蝕的較佳原料,被主要應(yīng)用于大型玻璃池窯中的重要部份[5];氧化鋯空心球的生產(chǎn)需歷經(jīng)熔融、精煉、噴吹等工藝過(guò)程,因此,以氧化鋯空心球?yàn)樵牧纤a(chǎn)出的氧化鋯空心球磚具有優(yōu)越的耐高溫以及隔熱特性,可用作構(gòu)筑高溫窯爐的結(jié)構(gòu)、隔熱一體化材料[6]。氧化鋯定徑水口、氧化鋯滑板磚、氧化鋯熔鑄磚和氧化鋯空心球磚等是氧化鋯作為高質(zhì)量耐火材料被廣泛應(yīng)用的典型例證。同時(shí),氧化鋯可以和某些氧化物生成鋯酸鹽等一些復(fù)合氧化物,所生成的復(fù)合氧化物具備較高的熔融溫度,所以用氧化鋯作原材料,與其他材料進(jìn)行適當(dāng)?shù)谋壤峙淇梢灾圃斐龈鞣N性能優(yōu)異的耐火材料[7-9]。

《國(guó)家“十二五”科學(xué)和技術(shù)發(fā)展規(guī)劃》將“大力發(fā)展高性能結(jié)構(gòu)材料和先進(jìn)復(fù)合材料”列為戰(zhàn)略性新興產(chǎn)業(yè)優(yōu)先發(fā)展主題。工信部發(fā)布《產(chǎn)業(yè)關(guān)鍵共性技術(shù)發(fā)展指南(2015 年)》也將“鋼鐵材料及其流程的高效化、綠色化制造”和“長(zhǎng)壽命連續(xù)吹煉爐耐火材料內(nèi)襯材質(zhì)研究”列為優(yōu)先發(fā)展節(jié)能環(huán)保與資源綜合利用產(chǎn)業(yè)中的關(guān)鍵共性技術(shù)之一。

因此,開(kāi)展氧化鋯材料微觀結(jié)構(gòu)和性能的研究,對(duì)進(jìn)一步將氧化鋯的應(yīng)用擴(kuò)展到結(jié)構(gòu)材料和功能材料等領(lǐng)域具有重要的理論價(jià)值和實(shí)踐意義。

2 穩(wěn)定型氧化鋯的生產(chǎn)方法

含氧化鋯的天然原料在自然環(huán)境中主要以斜鋯石(ZrO2)和鋯英石(ZrO2·SiO2)兩種形式存在[10],由于在氧化鋯原礦內(nèi)有小量固溶的HfO2,且伴有微量Fe、Si、Al、Ti 等元素,因此需要利用化學(xué)法進(jìn)行提純或電熔法進(jìn)行還原冶煉,才能制備出可供材料領(lǐng)域使用的高純氧化鋯粉體[11]。

2.1 化學(xué)法生產(chǎn)穩(wěn)定型氧化鋯

化學(xué)法生產(chǎn)穩(wěn)定型氧化鋯主要是將鋯英石與苛性鈉(NaOH)或純堿(Na2CO3),進(jìn)行混合和熔融后生成鋯酸鈉(Na2ZrO3),經(jīng)水解反應(yīng)得到水合氧化物,再利用硫酸進(jìn)行純化并調(diào)節(jié)pH 值,即生成Zr5O8(SO4)2·H2O 沉淀,煅燒后即可得氧化鋯粉體,其工藝路線見(jiàn)圖1。

圖 1 化學(xué)法生產(chǎn)穩(wěn)定二氧化鋯工藝流程[14]Fig. 1 process flow of stabilized zirconia oxide production by chemical method[14]

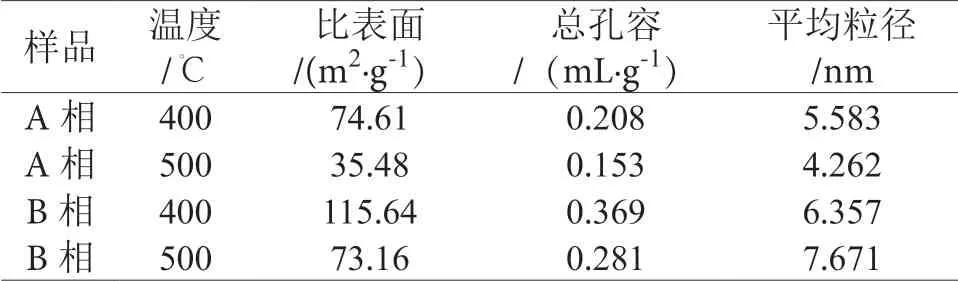

余鑫萌等[12]將堿金屬鹵化物作為添加劑和溶液中的雜質(zhì)進(jìn)行反應(yīng),在一定條件下,生成氣體逸出,其氧化鋯的產(chǎn)品純度均大99%,該方法不僅使生產(chǎn)成本有所下降,更重要的改善增強(qiáng)了產(chǎn)品品質(zhì)。郭貴寶、安勝利等[13-14]以ZrOCl2·8H2O和Y2O3為主要原料,采用反向微乳液和碳吸附法對(duì)氫氧化銨沉淀法制備的納米ZrO2(Y2O3)粉體的結(jié)構(gòu)組成、形貌特征以及相關(guān)性能進(jìn)行分析,并就碳黑的添加量對(duì)粉體比表面積的影響進(jìn)行了討論,研究發(fā)現(xiàn)該工藝可得到較小粒徑和較低團(tuán)聚強(qiáng)度的氧化釔穩(wěn)定氧化鋯納米粉體,在700℃下焙燒冶煉后還能獲得分散性較好四方相氧化鋯粉體。韋薇等[15]以ZrOCl2·8H2O 和NH3·H2O 為原料,采用反向化學(xué)沉淀法制備ZrO2超細(xì)粉體,進(jìn)行反向化學(xué)沉淀可促使該粉體具備更高的比表面性,使其普遍被用作工業(yè)催化劑的載體;表1 為不同焙燒條件下ZrO2的比表面積、總孔容、平均粒徑的詳細(xì)數(shù)據(jù),由表1 可以看出,在相同的焙燒溫度條件下,利用正向法得到的ZrO2樣品無(wú)論是比表面積、總孔容還是平均粒徑均小于利用反向化學(xué)沉淀法所得到ZrO2樣品,后者所制得的ZrO2樣品在400℃時(shí)比表面積可達(dá)到115.64 m2/g,甚至溫度為500℃時(shí)仍可以達(dá)到73.16 m2/g。

表1 不同焙燒條件下 ZrO2 的比表面積、總孔容、平均粒徑[15]Table 1 Specific surface area, total pore volume and average particle size of ZrO2 at different calcination conditions[15]

化學(xué)法生產(chǎn)氧化鋯優(yōu)點(diǎn)在于產(chǎn)品純度高、雜質(zhì)含量少,粒度分布好,只是需要預(yù)先生產(chǎn)出中間產(chǎn)品氧氯化鋯,但由于采用氯堿化工生產(chǎn)氧氯化鋯,該制備過(guò)程中會(huì)產(chǎn)生很多污染廢物,比如廢酸液、廢堿液、廢水、廢氣以及廢棄物硅渣等,如果沒(méi)有得到科學(xué)的處理,將會(huì)存在破壞環(huán)境的風(fēng)險(xiǎn)[16]。

2.2 電熔法生產(chǎn)穩(wěn)定型氧化鋯

電熔法生產(chǎn)穩(wěn)定型氧化鋯是以高品質(zhì)的鋯英石作為原料,以碳作為還原劑,在反應(yīng)中適時(shí)的加入一定的催化劑,并按一定的比例進(jìn)行充分混合,由于氧化鋯與二氧化硅具有不同的熔點(diǎn),因此在電弧爐中高溫反應(yīng),鋯英石發(fā)生分解并還原,最終即可得到穩(wěn)定的氧化鋯和硅微粉,其工藝路線見(jiàn)圖2。

圖2 電熔法生產(chǎn)穩(wěn)定二氧化鋯工藝流程[12]Fig .2 process flow of stabilized zirconia oxide production by electric melting method[12]

宋作人[17]等采用逐步提升電極,分段熔煉的方法對(duì)混合的單斜二氧化鋯和輕質(zhì)碳酸鈣進(jìn)行處理,只需一次熔煉便可獲得之前二次熔煉的效果。使用該方法生產(chǎn)的鈣穩(wěn)定二氧化鋯耐火材料具有密度大、抗熱震性能高、壽命長(zhǎng)等優(yōu)點(diǎn)。鐘香崇等[18]以高鋁料、鋯英石、輕燒鎂砂作為主要原材料,經(jīng)兩次氧化電熔法,可制備得到具有優(yōu)良特性的電熔鋯剛玉尖晶石,不僅很大幅度上降低了生產(chǎn)成本,更使礬土產(chǎn)品的附加值大大增高。Y.Matsumoto 等[19]通過(guò)電熔氧化鋯獲得脫硅鋯,并由此制得性能優(yōu)越的氧化鋯耐火材料。

相比于利用化學(xué)法生產(chǎn)氧化鋯,電熔法具有更突出的三方面優(yōu)點(diǎn):一、生產(chǎn)制備過(guò)程中不會(huì)產(chǎn)生有害副產(chǎn)物,更綠色環(huán)保;二、工藝條件簡(jiǎn)單、生產(chǎn)高效且生產(chǎn)成本低;三、電熔法制得的穩(wěn)定型氧化鋯制品的致密度比較高,抗熱震特性也為更優(yōu)異。由于具有這些突出優(yōu)勢(shì),電熔法生產(chǎn)的穩(wěn)定氧化鋯已經(jīng)在耐火材料領(lǐng)域中進(jìn)行了大規(guī)模的應(yīng)用。

3 部分穩(wěn)定型氧化鋯的研究現(xiàn)狀

完全穩(wěn)定型氧化鋯(100%的立方體相氧化鋯)因?yàn)榫邆浜芨叩臒崤蛎浵禂?shù)和比較低的熱傳導(dǎo)率,使氧化鋯基材料在加熱—冷卻循環(huán)過(guò)程易發(fā)生較大的體積和熱應(yīng)力變化,容易導(dǎo)致裂紋生成,使衡量氧化鋯基材料最重要的指標(biāo)—抗熱震性變差,并且穩(wěn)定劑可能會(huì)溶解,從而造成材料抗侵蝕能力的降低。此外,在制備氧化鋯制品升溫、降溫過(guò)程中其體積效應(yīng)會(huì)發(fā)生改變,致使材料核心部位的應(yīng)力累積和缺陷形成,從而嚴(yán)重影響材料的力學(xué)性能,從而制約了氧化鋯材料的廣泛應(yīng)用[20]。

而部分穩(wěn)定型氧化鋯由于加入了某些氧化物而引入Zr4+半徑大小差別不大的的陽(yáng)離子,這些氧化物的陽(yáng)離子取代了Zr4+在立方或四方晶格中的位置形成置換固溶體,并能夠在室溫條件將其最初的穩(wěn)定相結(jié)構(gòu)進(jìn)行保存,以此提升氧化鋯的價(jià)值。目前普遍用作穩(wěn)定劑的氧化物有CaO、MgO、Y2O3、CeO2等,由于Zr4+半徑與這些穩(wěn)定劑的陽(yáng)離子半徑相近,且晶體結(jié)構(gòu)類似,因此能夠與Zr4+相互取代,形成置換型固溶體[8-9,19,21]。

趙亮[22]通過(guò)添加Al2O3-ZrO2復(fù)合粉對(duì)陶瓷型、顆粒型定徑水口性能進(jìn)行改良,發(fā)現(xiàn)改性后的定徑水口熱穩(wěn)定性明顯提高,同時(shí)提高了耐壓強(qiáng)度、增加了體積密度。K.Matsui[23]和G. Suárez[24]使用恒定加熱速率(CRH)技術(shù)研究了氧化鋁在立方氧化鋯初始或早期燒結(jié)中的作用,他們?cè)诟髯缘难芯恐刑砑硬煌康腁l2O3后,均發(fā)現(xiàn)部分穩(wěn)定氧化鋯的燒結(jié)活化能有顯著降低,其活化能的降低是由Al3+離子向晶界偏聚引起的燒結(jié)機(jī)制的變化所致。T. H. Yeh[25]等研究了Bi2O3摻雜氧化釔穩(wěn)定氧化鋯(YSZ)的常規(guī)燒結(jié)和微波燒結(jié)的微觀結(jié)構(gòu)變化。結(jié)果表明,少量的Bi2O3的添加能顯著降低YSZ 的燒結(jié)溫度(從1500℃降至1200℃),并且促進(jìn)了材料的致密化速率。徐明霞[26]認(rèn)為控制Al2O3的添加量可以提高燒結(jié)體的抗彎強(qiáng)度和斷裂韌性等力學(xué)特性。

鐘耀東等[27]以3.5%MgO 部分穩(wěn)定ZrO2和4%CaO 部分穩(wěn)定ZrO2陶瓷材料為研究試樣,并將CaO-Fe2O3-SiO2體系中3 種不同堿度、不同F(xiàn)e2O3含量的渣作侵蝕劑,對(duì)試樣分別進(jìn)行靜態(tài)和動(dòng)態(tài)旋轉(zhuǎn)侵蝕試驗(yàn),研究其對(duì)材料抗侵蝕性的影響,結(jié)果發(fā)現(xiàn):MgO 部分穩(wěn)定ZrO2材料比CaO 部分穩(wěn)定ZrO2材料的抗渣侵蝕性能要更好。王鳳霞[28]將不同含量的ZnO 加入MgO 穩(wěn)定的部分穩(wěn)定型氧化鋯中,燒結(jié)處理后發(fā)現(xiàn)氧化鋅能夠降低燒結(jié)溫度、并形成結(jié)構(gòu)致密的燒結(jié)體,而且可以細(xì)化晶粒,調(diào)控析出體的形貌。表2 為Z2(加入0.8 molZnO)、Z4(加入3.0 mol ZnO)兩種試樣的(c+t)-ZrO2的體積分?jǐn)?shù)。

表2 兩種試樣的(c+t)-ZrO2 的體積分?jǐn)?shù)[28]Table 2 Volume fraction of (c+t)-ZrO2 of the samples [28]

由表2 可知,經(jīng)1400℃高溫條件熱處理后,兩種試樣的燒結(jié)態(tài)體積分?jǐn)?shù)差距較大,這是因?yàn)閆4 試樣的四方相已基本轉(zhuǎn)化為單斜相,ZnO 的加入量越多,四方相越容易轉(zhuǎn)變?yōu)閱涡毕啵踔料А?/p>

與完全穩(wěn)定型氧化鋯相比,部分穩(wěn)定型氧化鋯不僅熱膨脹系數(shù)小,熱導(dǎo)率高,更使由于溫度變化產(chǎn)生的熱應(yīng)力及相變體積變化變小,一方面保持了單斜鋯強(qiáng)烈的體積效應(yīng)造成的力學(xué)性能不下降,另一方面又保留部分馬氏體相變產(chǎn)生的韌性增強(qiáng)效果,同時(shí)大幅度地提高了氧化鋯的強(qiáng)度、韌性,增強(qiáng)了其抗熱震性能,克服了完全穩(wěn)定氧化鋯的不足,使之迅速成為一種在高溫工業(yè)領(lǐng)域極有前途的新型高檔優(yōu)質(zhì)耐火原料,特別是在抗侵蝕性和耐高溫性有著特殊要求的操作條件下,如冶金爐襯、冶煉用的坩堝、定徑水口、浸入式水口、長(zhǎng)水口渣線材料、滑板鑲嵌環(huán)以及連鑄模等,均顯示出明顯優(yōu)異的使用效果。

4 微波加熱技術(shù)強(qiáng)化制備部分穩(wěn)定型氧化鋯

微波加熱技術(shù)作為一種潔凈高效、工藝先進(jìn)的熱處理方法,與常規(guī)加熱最大的區(qū)別就是它不是由表及里的熱傳導(dǎo),而是通過(guò)入射微波能量?jī)?yōu)先在物料中心耗散來(lái)加熱物料,具有選擇性加熱、溫度分布均勻、快速升溫、節(jié)能高效等特點(diǎn)。在部分穩(wěn)定氧化鋯的生產(chǎn)中,如果合理利用微波加熱技術(shù)的加熱優(yōu)勢(shì),使微波能量直接作用于部分穩(wěn)定氧化鋯本身,不僅能降低耗能及工藝成本、縮短反應(yīng)時(shí)間,還能達(dá)到節(jié)能減排的目的[29]。

郭勝惠等[30]利用微波加熱技術(shù)處理穩(wěn)定型氧化鋯制備部分穩(wěn)定型氧化鋯,該方法不僅可以控制氧化鋯的晶形和穩(wěn)定率,還可以實(shí)現(xiàn)生產(chǎn)過(guò)程的快速高效、清潔環(huán)保。從微波加熱技術(shù)處理前后氧化鋯試樣的顏色變化情況,可以看到微波加熱處理前穩(wěn)定型氧化鋯試樣呈現(xiàn)灰黑色,這是因?yàn)榉€(wěn)定型氧化鋯的生成環(huán)境缺氧,晶格中的氧容易逸出,導(dǎo)致晶體中產(chǎn)生氧空位而造成的,但在微波加熱溫度為1350℃±5℃,加熱時(shí)間為60 min的條件下,試樣顏色由灰黑色變?yōu)榻瘘S色,且內(nèi)外均為金黃色,這是因?yàn)榉€(wěn)定型氧化鋯在微波加熱過(guò)程中充分接觸了空氣,通過(guò)氧擴(kuò)散等機(jī)制填補(bǔ)了存在的部分氧空位。

陳菓等[31]研究了電熔氧化鋯在微波場(chǎng)中的吸波性能與升溫特點(diǎn),發(fā)現(xiàn)電熔氧化鋯具有良好的微波吸收能力,以300℃/min 的速率快速升溫至1500℃,微波加熱顯著改變了傳質(zhì)條件和加熱效果。由微波加熱處理前后電熔氧化鋯的掃描電鏡圖像。

可以看出,未經(jīng)微波加熱處理的電熔氧化鋯的表面微觀形貌,出現(xiàn)了較大裂紋,且晶界交匯處均呈120°角。而經(jīng)過(guò)微波加熱處理的試樣,其內(nèi)部結(jié)構(gòu)較為致密,并未有裂紋出現(xiàn)。由此可以說(shuō)明微波加熱是一種整體加熱的方式,它可以緩解由于熱應(yīng)力變化而容易產(chǎn)生裂紋的現(xiàn)象。

M. Mazaheri[32]使用常規(guī)燒結(jié),兩步燒結(jié)與微波輔助燒結(jié)三種方法來(lái)制造接近全密度(> 97%)的8 mol%氧化釔穩(wěn)定的氧化鋯納米粉末,發(fā)現(xiàn)微波加熱的試樣其晶粒尺寸非常細(xì)小并具有宏觀的力學(xué)性能,表現(xiàn)出更佳的微觀結(jié)構(gòu)均勻性。這是因?yàn)槲⒉訜崾怯蓛?nèi)向外的熱傳導(dǎo)過(guò)程,改變了傳統(tǒng)加熱進(jìn)程中諸如溫度之類的遷移勢(shì)梯度方向,由此形成了獨(dú)特的微波加熱機(jī)理[33]。微波加熱可實(shí)現(xiàn)物料整體性加熱,升溫速率快,物料各部位溫度分布均勻,容易形成顆粒尺寸精細(xì),且均勻相稱的微觀結(jié)構(gòu)[34]。

5 結(jié) 論

(1)作為耐火材料等領(lǐng)域的重要原料,氧化鋯及其相關(guān)制品由于具有耐腐蝕、抗高溫、化學(xué)穩(wěn)定性良好等優(yōu)良性質(zhì),使其在多個(gè)領(lǐng)域扮演著越來(lái)越重要的角色。隨著我國(guó)經(jīng)濟(jì)的不斷發(fā)展,氧化鋯的應(yīng)用市場(chǎng)必將不斷拓展壯大。

(2)部分穩(wěn)定型氧化鋯能提高材料的抗熱震能力,因此相較于穩(wěn)定型氧化鋯而言,部分穩(wěn)定型氧化鋯將具有更加廣闊的應(yīng)用前景,并將逐步成為耐火材料等領(lǐng)域的主要材料。

(3)微波加熱技術(shù)以其特殊的能量傳遞方式和轉(zhuǎn)換方式,以及在強(qiáng)化部分穩(wěn)定氧化鋯方面表現(xiàn)出的諸多優(yōu)勢(shì),使其成為一項(xiàng)節(jié)能減排、清潔高效的制備部分穩(wěn)定氧化鋯的新技術(shù),必將在氧化鋯制備過(guò)程中發(fā)揮越來(lái)越重要的作用,并將發(fā)展成為該領(lǐng)域的主要制備技術(shù)之一。