沖擊波超壓傳感器IEPE電路設計

劉東來,王偉魁,彭泳卿,金小鋒

(北京遙測技術研究所,北京 100076)

0 引言

由于沖擊波壓力信號是一個瞬態過程,具有上升沿陡峭的特點,因此,測量沖擊波超壓需要在極短時間內完成[1],頻響需要大于300 kHz。爆炸場環境惡劣,對于傳感器的環境適應性也提出了很高的要求。目前,常用于測量沖擊波超壓的傳感器主要有壓阻式和壓電式[2]。但壓阻式壓力傳感器對溫度較敏感,靈敏度相對較低[3],且部分硅壓阻傳感器對爆炸光敏感,在爆炸源火光的作用下產生強烈的電信號,直接影響測試結果[4]。壓電式壓力傳感器在應力變化響應方面更高效,更適用于能量需求及動態壓力測量方面[5]。

傳統的壓電式傳感器需要外置電荷放大器解調電荷信號,連接的線纜會造成信號誤差,也易受外部環境影響。因此,需要設計一種集成式壓電傳感器信號調理電路,也稱壓電集成電路(IEPE)[6]。IEPE電路輸入端與敏感元件相連,將敏感元件輸出的電荷信號轉換為電壓信號,電路輸出端信號線與電源線共線,易于實現小型化,從而通過一條導線同軸線纜直接和采集設備連接,不僅實現了將敏感元件與電荷放大電路集成于一體,且減少了線纜,此外傳感器的殼體為IEPE電路提供了電磁屏蔽,從而抑制了線纜阻抗影響、電磁干擾等,有利于簡化測試系統,有效提高了測試精度和可靠性。

1 IEPE電路設計

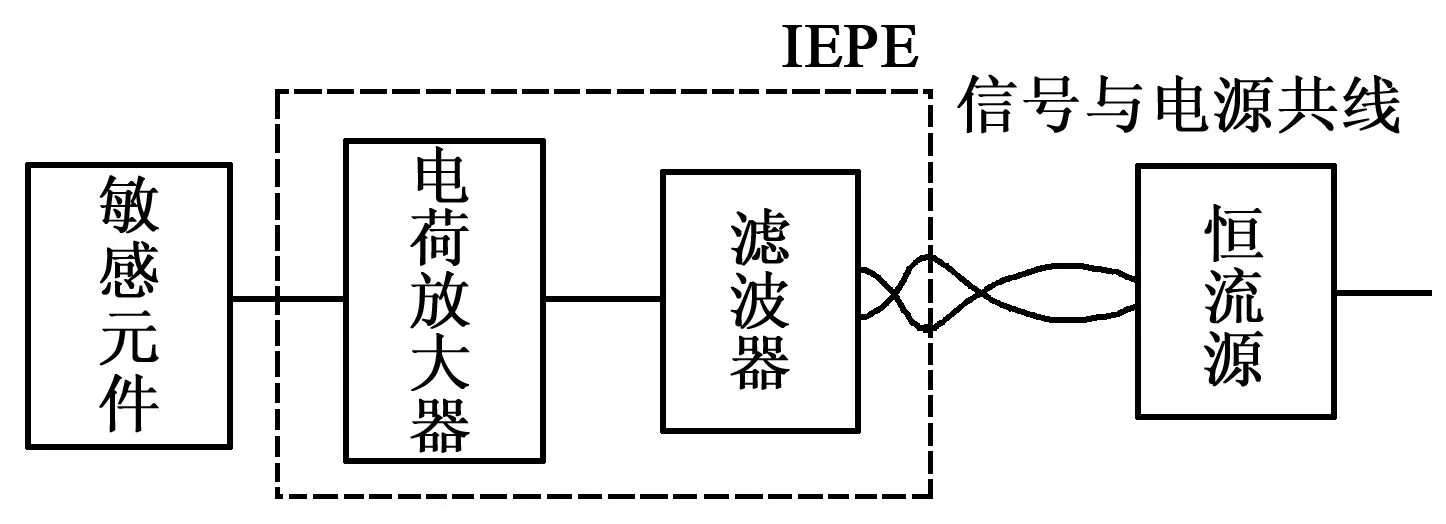

集成式壓電傳感器信號調理電路的整體結構如圖1所示。其中IEPE電路由一個電荷放大器和一個濾波器組成,外接一個恒流源為整個電路供電。

圖1 集成式壓電傳感器信號調理電路結構圖

電荷放大器是IEPE電路中的核心部分,它是把敏感元件產生的電荷轉換為易測量的電壓橋梁。電荷放大器電路的主要作用是將敏感元件的微弱電荷信號經過放大、濾波,轉換成數據采集系統能夠接收的電壓信號。電荷放大器設計的關鍵是在對弱信號放大的同時,保證電路的帶寬,即響應頻率,確保信號不失真。

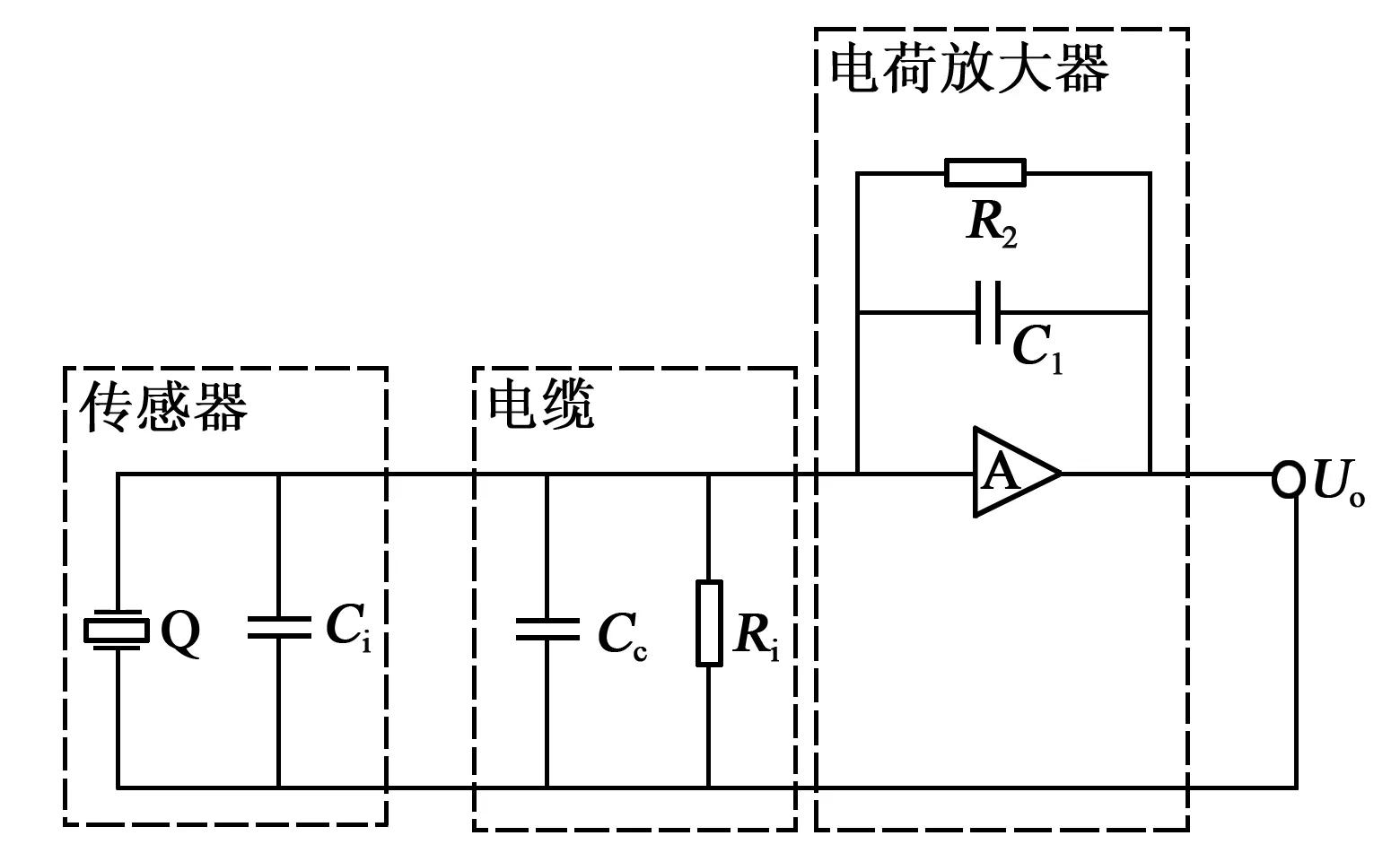

電荷放大器目前較常見的是基于運算放大器、由反饋電容C1與反饋電阻R2組成的深度負反饋高增益放大電路,如圖2所示。其電荷-電壓靈敏度由C1決定,靜態工作點與低頻特性由R2決定,放電時間常數由C1×R2決定[7]。由于在電荷放大器中加入電容反饋,對直流工作點相當于開路,此時電纜噪聲會造成零點漂移,為使放大器穩定工作,減少誤差,與C1并聯的R2應選擇1010~1014Ω,以提供直流反饋[8]。

圖2 基于運放的電荷放大器電路

對于足夠高的開環增益,電荷放大器的輸出端電壓可近似為

(1)

式中Q為輸入電荷量。

因此,電纜長短和壓電元件本身電容的大小幾乎可忽略,Uo僅由輸入端電壓和C1決定,這是電荷放大器的突出特點[9]。

基于運算放大器的信號放大器體積較大,只能在傳感器外部與之相連,無法與敏感元件集成于一個傳感器中;并且因其需要供電,至少需要電源線、地線、信號線及無法實現信號與電源共線,且自身線纜較長,會對測試結果產生不良影響。為了設計小型化集成化的沖擊波超壓傳感器,將電荷放大器電路用模擬電路搭建出來,所用元器件多為電容、電阻、三極管等分立器件,不僅體積小、易于集成,且可以實現信號與電源共線,進而實現IEPE電路。

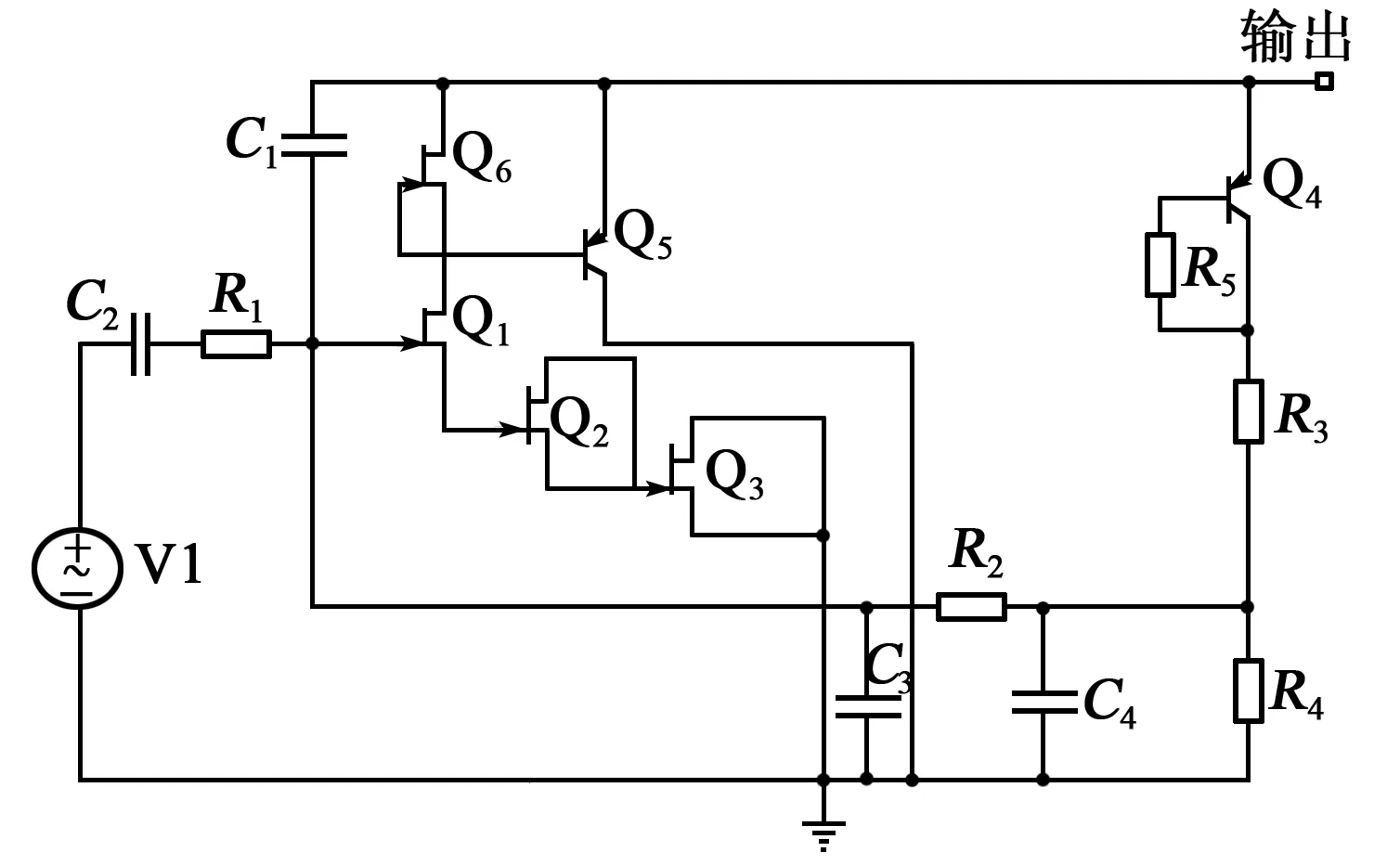

所設計的電荷放大電路如圖3所示,其與圖2的電路原理相似。電容C1為反饋電容,電阻R2為反饋電阻,R2值很大,和C1一起決定電荷放大器的時間常數,決定了響應頻率的下限,時間常數越大,響應頻率的下限越低;場效應管Q1、Q6工作在高阻態,相當于2個大電阻,提供高絕緣性能;場效應管Q2、Q3相當于2個二極管,他們與Q1、Q6一起提高靜態工作點;Q5是一個達林頓管,發射極與輸出端相連,集電極與地相連,作用是提高驅動電流,將直流電流幾乎全部引入發射極,從而提高Q5發射極的電壓,用于電荷放大電路這種大負載驅動電路,且易于集成化;Q4與R3、R4、R5提供直流分壓;C3、C4、R2構成一個π型濾波電路,抑制直流電源紋波,為Q1提供穩定的靜態工作偏置電壓。

圖3 IEPE電路圖

由式(1)可知,當C1為常數時,Uo與電荷成正比。而當C1增大時,Uo將減小,所以應選擇合適的C1值,一般取值為10~105pF。

2 仿真分析

Multisim軟件中器件種類齊全,電路分析功能強大,可使用它進行電路設計的實驗仿真[10]。根據圖1,將IEPE電路、濾波器、恒流源整合在一起,器件連接圖如圖4所示。

圖4 電路仿真連接框圖

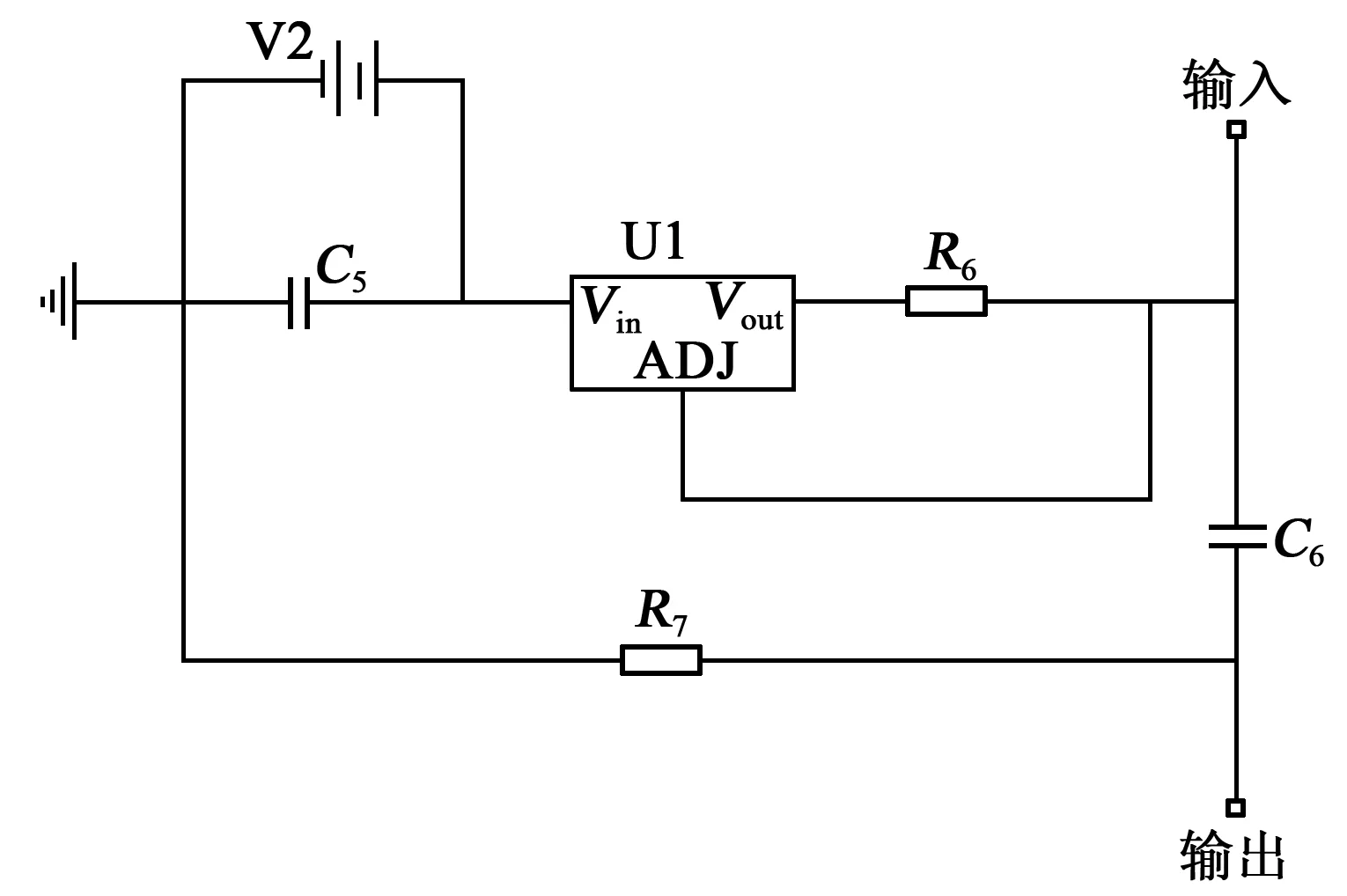

其中交流信號源與電容組合,可以產生交流電荷,模擬敏感元件接收壓力通過壓電效應產生電荷的過程。恒流源電路基于LM317設計,提供4 mA的恒流源,如圖5所示。

圖5 恒流源電路圖

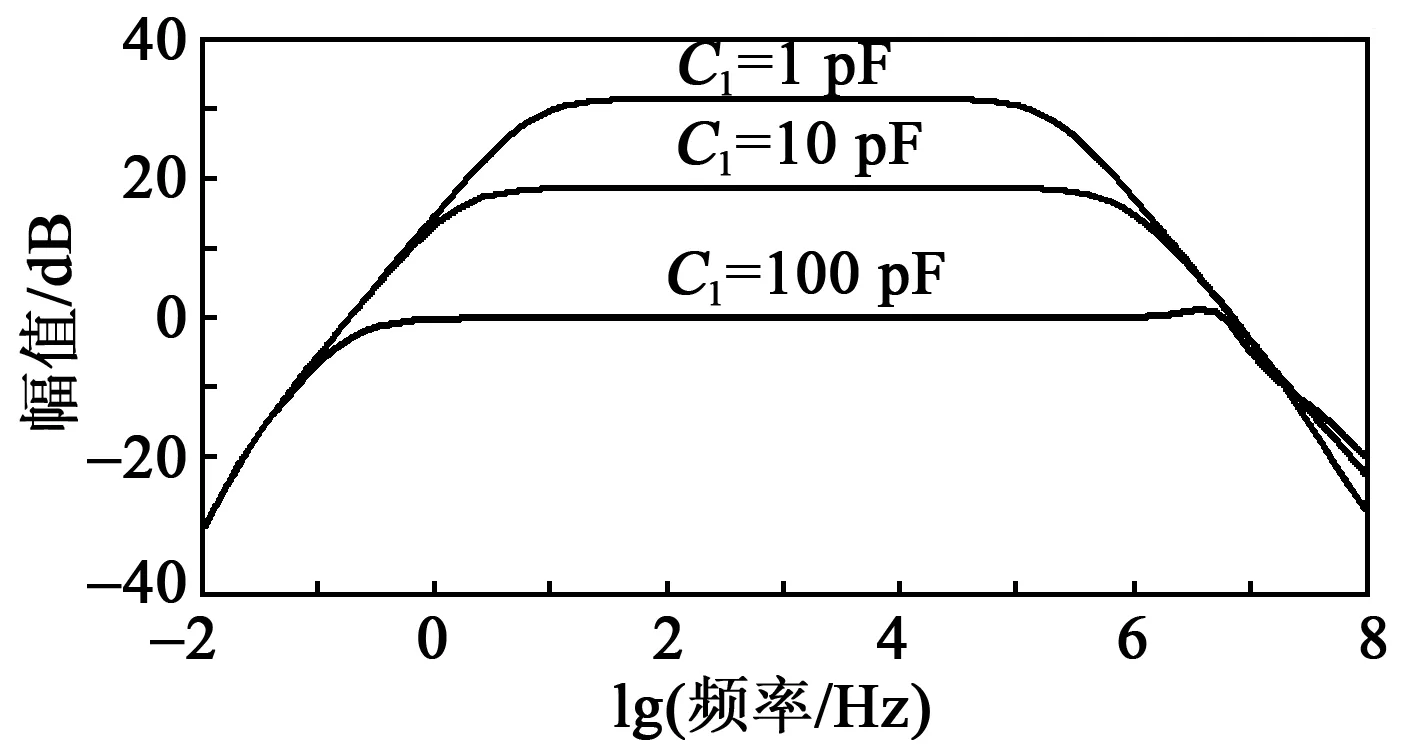

Multisim軟件中具有交流分析功能,用來模擬交流頻率響應,包括幅度和相位。仿真實驗中,選擇C1的不同容值,觀察交流分析仿真圖,對比不同的C1容值下電路放大倍數及帶寬。圖6為C1=1 pF、10 pF、100 pF對應的幅頻特性曲線。

圖6 Multisim仿真結果

由圖6可知,C1的容值影響著電路的放大倍數和帶寬,C1越大,放大倍數越小,帶寬越寬,高頻擾動越大。這個結果符合式(1)及時間常數對于電荷放大器的影響,驗證了電路原理的正確性。

當C1=1 pF時,幅頻特性曲線波形平滑,放大倍數較大,但帶寬很窄,小于300 kHz,不符合設計要求;當C1=100 pF時,幅頻特性曲線高頻段略有凸起,帶寬極寬,放大倍數約為1;當C1=10 pF時,幅頻特性曲線波形平滑,放大倍數接近10倍,且帶寬較寬(約為800 kHz),低頻響應約為1 Hz。可見C1=10 pF、100 pF符合電路設計要求,可根據傳感器實際量程進行選擇。

3 試驗驗證

3.1 電路頻響測試

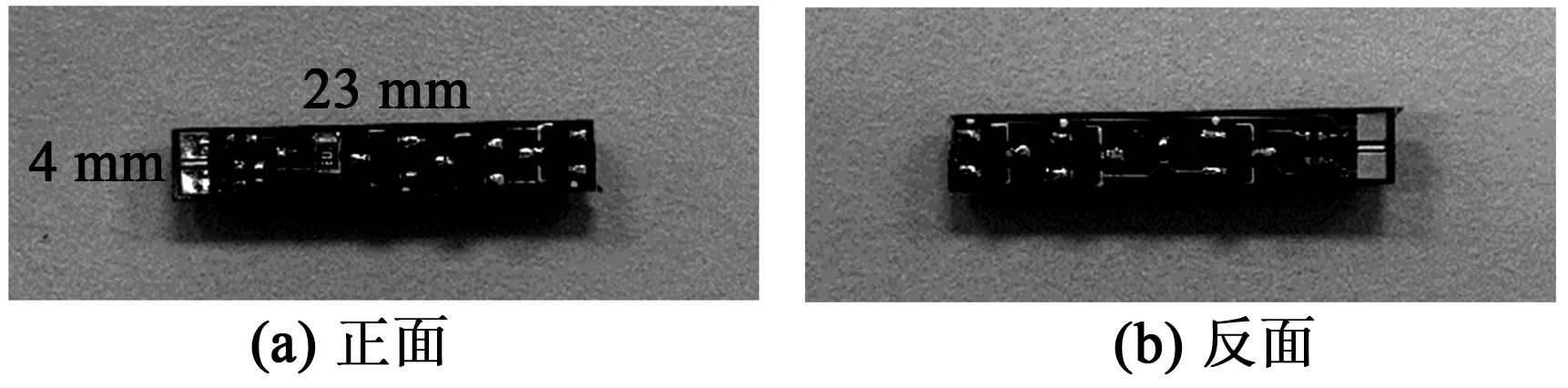

按照設計的電路,制作了印制電路板(PCB),C1選用10 pF,尺寸大小為4 mm×23 mm,如圖7所示。

圖7 IEPE電路實物圖

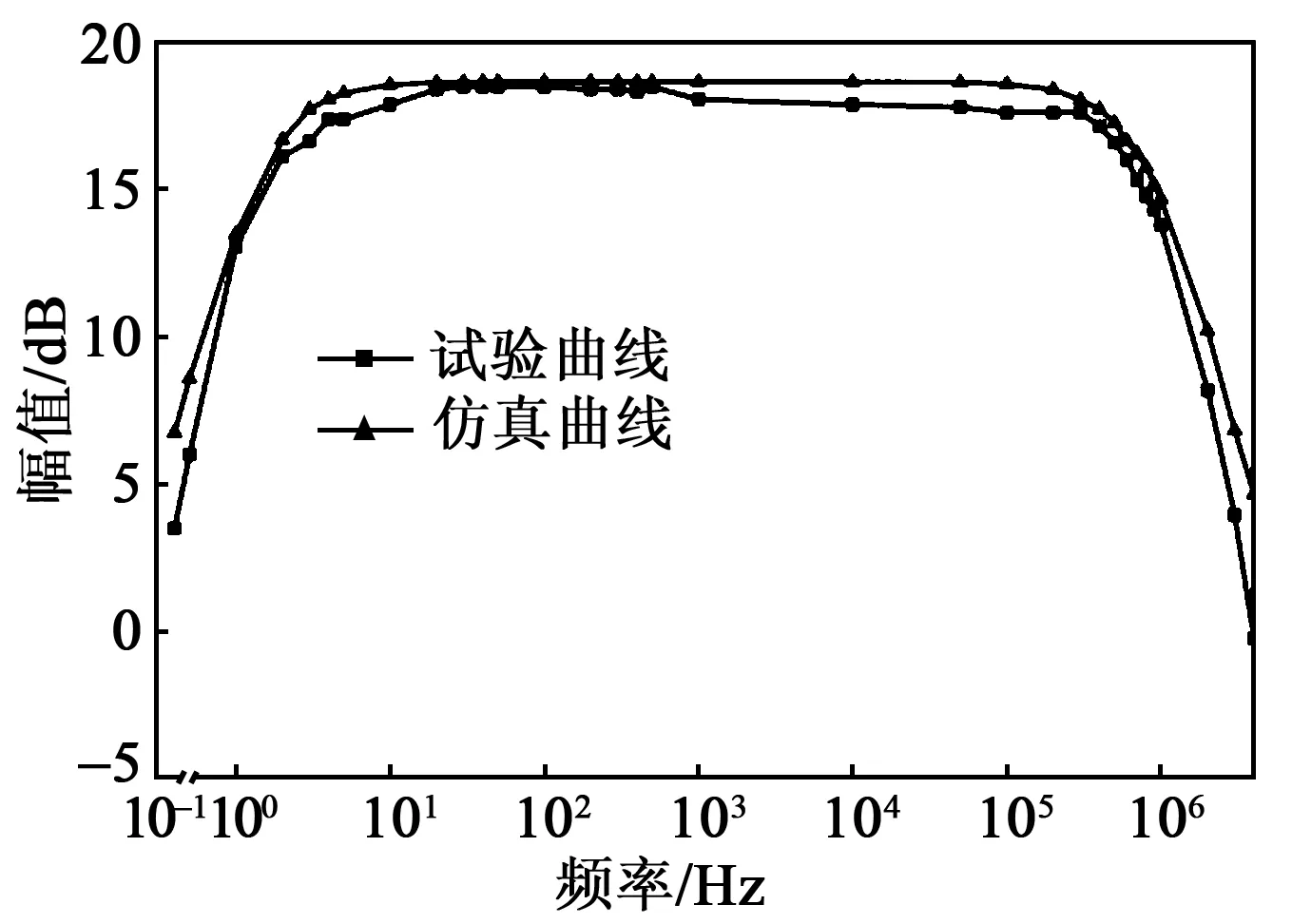

按圖4將電路板與輔助設備連接,進行實際電路的頻響測試。其中交流信號源通過信號發生器實現,標準電容C2為100 pF。恒流源與仿真電路一致。電源采用Keysight公司生產的E3649A型直流電源,并調至24 V。

測試過程中調整信號發生器,輸出峰-峰值為1 V,頻率為0.5 Hz~5 MHz,觀察示波器波形及峰-峰值的變化并記錄數據。測試結果如圖8所示。

圖8 幅頻特性曲線

由圖8可知,電路的實際調試與仿真結果基本一致,電路在中頻段的工作效果較好,實際帶寬大于600 kHz,低頻響應接近1 Hz,滿足沖擊波超壓傳感器要求。

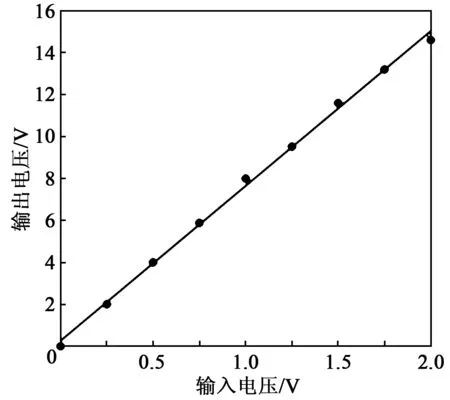

3.2 線性度測試

作為傳感器信號調理電路,還需要進行線性度測試。當電路的輸入為2 V時,輸出約為15 V,接近電路最大輸出值。電路在25 ℃時,改變信號發生器輸入幅值,在0~2 V時均勻地取8個點,記錄示波器輸出峰-峰值,將結果用擬合公式擬合為直線,如圖9所示。

圖9 線性度擬合曲線

線性度δL,又稱為非線性誤差,用特性曲線與其規定的擬合直線之間最大偏差ΔMmax與電路最大輸出值ymax的百分數來表示[11],即

(2)

經過數據對比可看出,輸入電壓為2 V時,特性曲線與擬合曲線的偏差最大,計算得ΔMmax=0.058 2,ymax=14.6 V,代入式(2)中可得δL=0.4%。

3.3 溫度試驗

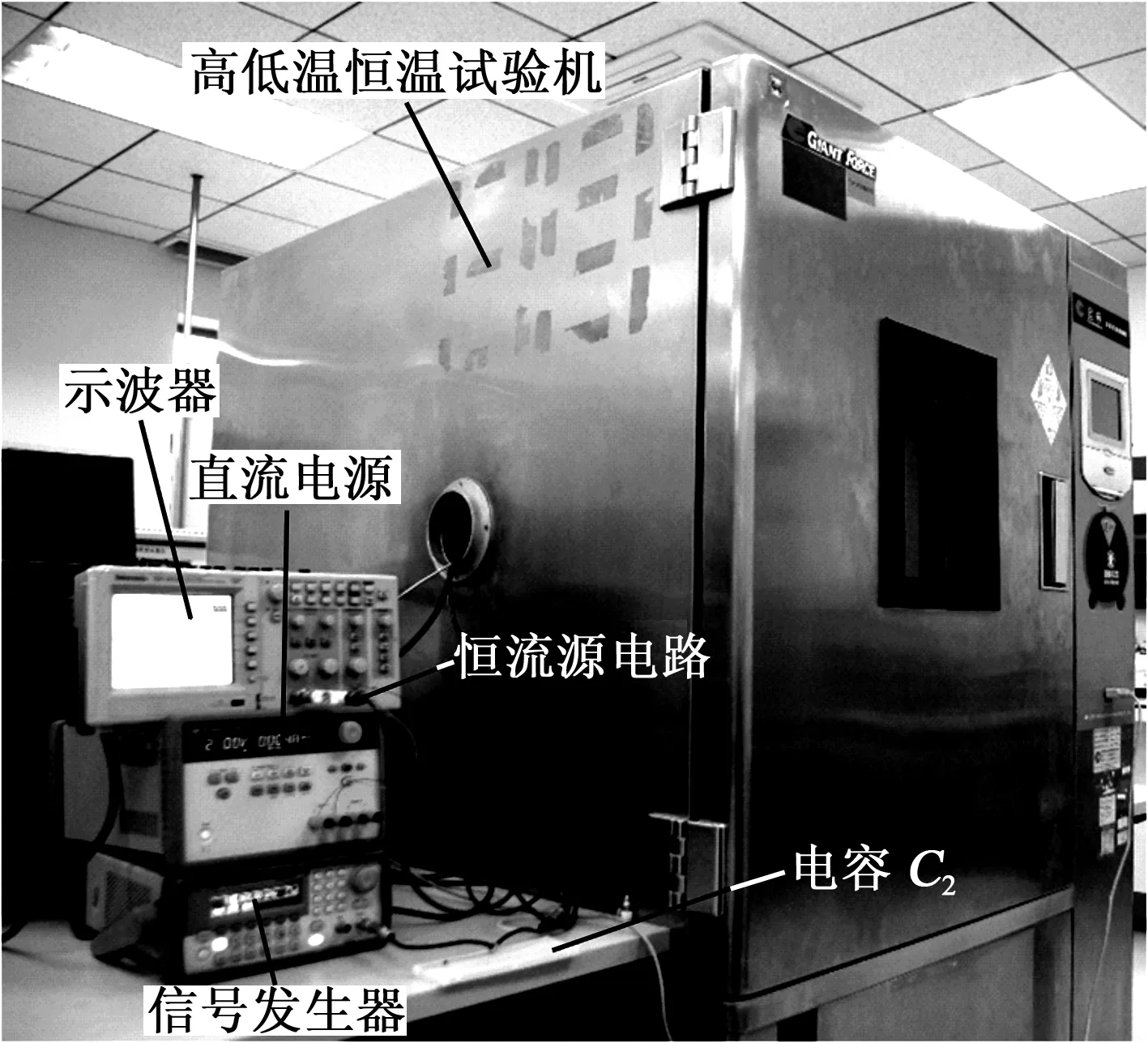

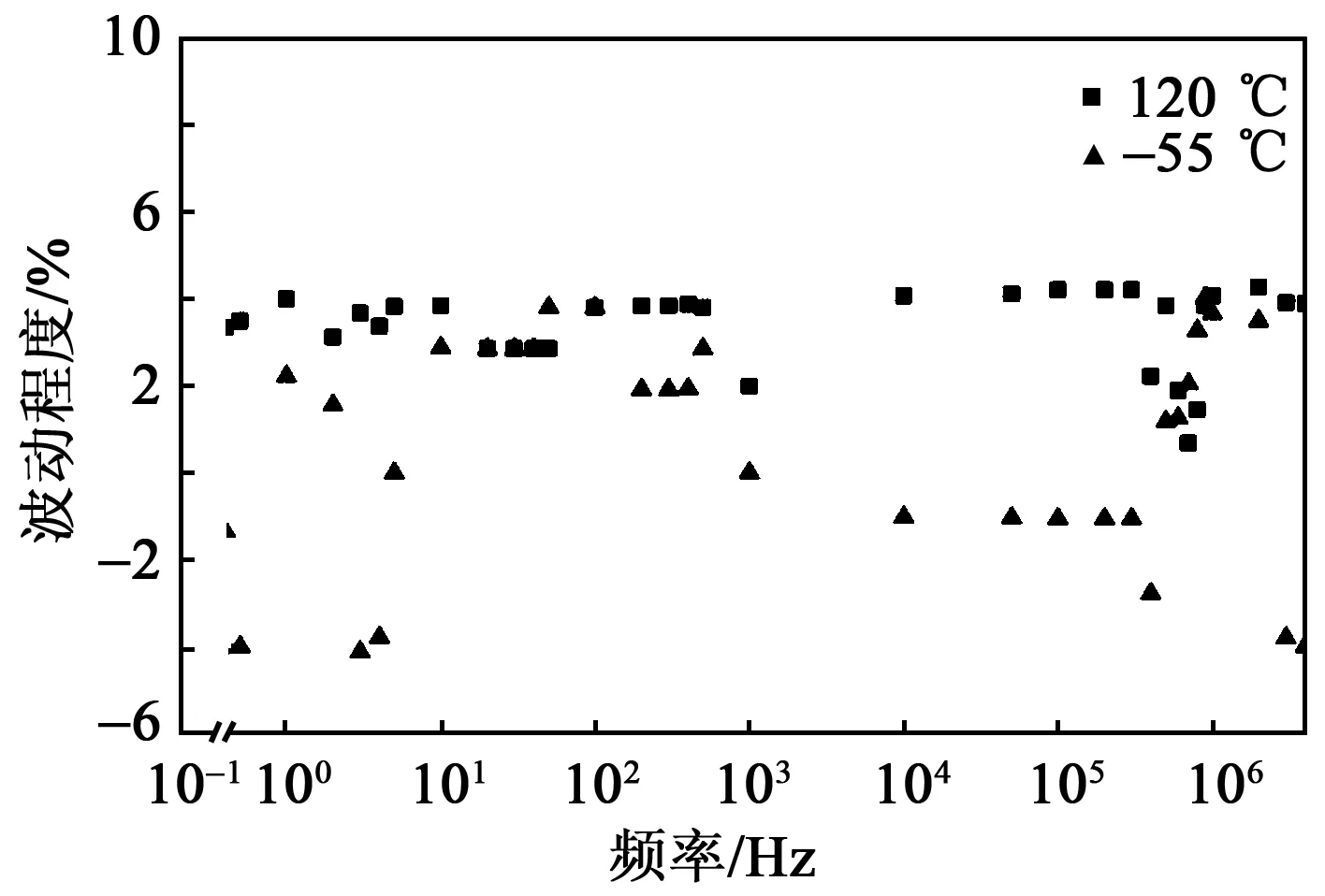

為滿足野外環境使用,還需要進行溫度試驗,以了解該電路在極端溫度環境下的工作特性。溫度試驗所使用的溫箱是巨孚公司生產的可程式高低溫恒溫試驗機,試驗裝置連接如圖10所示,試驗儀器型號如表1所示。

圖10 溫度試驗裝置連接圖

表1 溫度試驗儀器型號表

首先進行極端溫度條件下的頻響測試,試驗過程如下:

1) 將IEPE電路板在無包裝情況下置于-55 ℃和120 ℃的試驗箱內,進行高、低溫試驗。高、低溫下暴露1 h,進行3次循環,記錄全頻段示波器的輸出峰-峰值并取平均值。

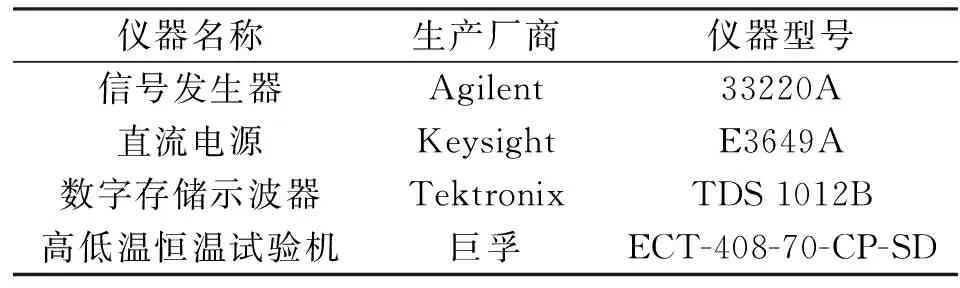

2) 將得到的數據與25 ℃下的數據繪制在同一個圖表中,觀察高、低溫對電路頻響的影響,如圖11所示。

圖11 溫度對頻響影響曲線

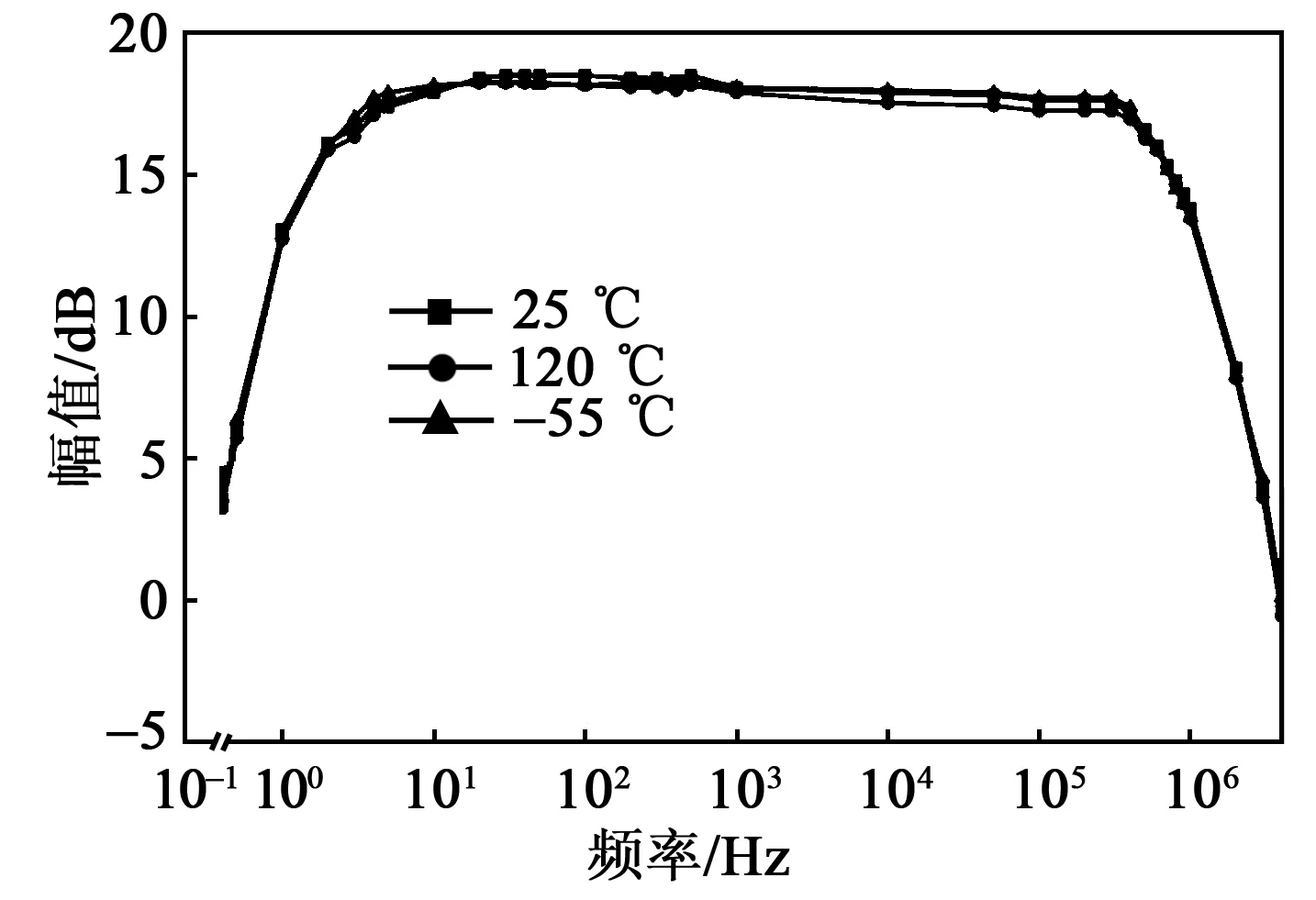

不同溫度下的頻響波動程度以25 ℃測量值為基準計算,將高、低溫每個頻率下的幅值波動制成散點如圖12所示。

圖12 頻響波動散點圖

由圖11、12可知,電路在-55 ℃和120 ℃環境下的工作特性正常,全溫下頻響的波動程度小于4.3%。

4 結束語

近年來,沖擊波超壓傳感器的應用領域日益廣泛,國內迫切需要小型化、高性能的超壓傳感器。本文設計了一款沖擊波超壓傳感器信號調理電路,基于模擬電路及分立式器件,使信號端與電源端共線,從而實現IEPE功能。實測時,電路性能與軟件仿真的結果接近,頻響帶寬大于600 kHz,且線性度較好,約為0.4%。全溫下頻響的波動程度小于4.3%,實際使用時可通過全溫標定和溫度補償的方式進行抑制。電路易于小型化,未來有望與敏感元件集成在一起成為一個小型的、自帶電荷放大器的傳感器,提升了沖擊波壓力測試的精度和可靠性。