高溫條件下DP780的成形性能仿真研究

李達

(上汽通用五菱汽車股份有限公司,廣西柳州 545007)

0 引言

輕量化、環保、節能和安全已成為汽車工業發展的主流趨勢,先進高強度鋼的應用是實現這一目標的有效途徑之一[1]。其中,由于DP雙相鋼內部同時含有馬氏體與鐵素體的混合組織,使得其具有高強度特性的同時還具有優良的塑性成形性,因此DP雙相鋼是汽車上運用最廣的鋼種之一[2]。然而,雙相鋼板在室溫成形時容易出現變形抗力大、模具磨損嚴重、板料拉裂、回彈嚴重、尺寸精度誤差大及復雜結構零件成形困難等一系列問題[3]。有關研究表明,高強鋼在高溫狀態下,材料的位錯減少,滑移系統增加,其屈服強度大幅降低,塑性及延展性明顯提高,成形性得到顯著改善[4]。應運而生的熱沖壓成形、超塑性成形等一些先進成形技術的出現,克服了高強鋼常溫下難以成形的缺陷,高強度熱沖壓成形技術,通常是將板料加熱到再結晶溫度以上,使內部組織均勻奧氏體化,在進行快速成形并淬火冷卻,使奧氏體轉化為馬氏體,從而得到超高強度的成形件[5]。

但是,熱成形技術并不適用于雙相鋼。這是由于雙相鋼材料的性能主要是通過內部鐵素體與馬氏體的微觀組織的組合產生的,加熱到再結晶溫度以上會破壞其原有結構,導致材料性能降低[6]。因此可將材料加熱到低于再結晶溫度下進行成形,既可以提高雙相鋼的成形性,減少回彈,又不會改變雙相鋼內部組織結構。目前該技術多運用于鎂、鋁合金沖壓,在雙相鋼上運用相對較少,因此有必要對高溫條件下雙相鋼的成形性能進行研究。本文作者通過在400、500、600 ℃條件下對試樣進行單向熱拉伸實驗后,建立本構模型,導入到ABAQUS中,進行不同溫度下的溫成形數值模擬,探究不同成形溫度下雙相鋼的成形性能。

1 雙相鋼熱拉伸實驗及本構方程建立

1.1 單向熱拉伸實驗過程

文中選用的板材為DP780雙相鋼,其化學成分及性能見表1和表2。單向熱拉伸實驗在MT5105微機控制電子萬能試驗機上進行,設備如圖1所示。試驗機中間的橫梁是噸位機,下端伸出夾頭用以連接固定試樣,中間區域采用馬弗爐對金屬試樣進行加熱及保溫,馬弗爐爐壁內部含有加熱電阻絲,能夠快速將爐內物體加熱到要求溫度。另外,馬弗爐中設置有上中下3個溫敏傳感器,能夠實時觀測對應位置的溫度變化。

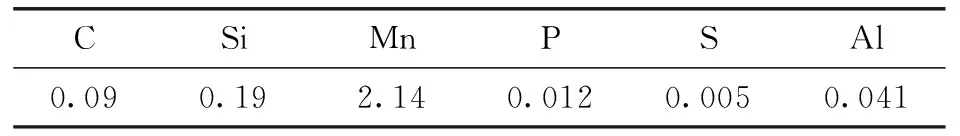

表1 DP780化學成分(質量分數)

表2 DP780高強鋼力學性能

圖1 MT5105微機控制電子萬能試驗機

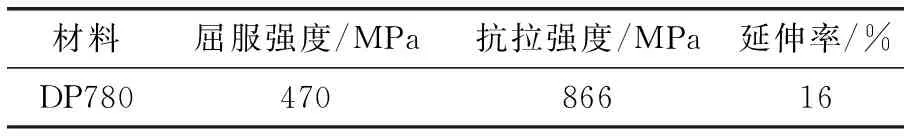

按照國標GB/T 4338—2006設計試樣,并根據試驗機夾具要求對試樣進行調整,如圖2所示。實驗條件:加熱溫度分別為400、500、600 ℃,每組溫度的試樣均在0.1、0.01、0.001 s-13種不同的拉伸速率下進行實驗,直至樣件拉斷,輸出力-位移曲線。

圖2 拉伸試樣尺寸

1.2 單向熱拉伸實驗結果

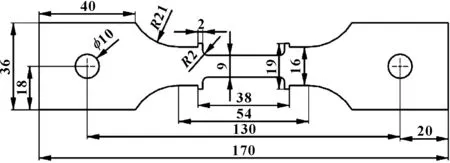

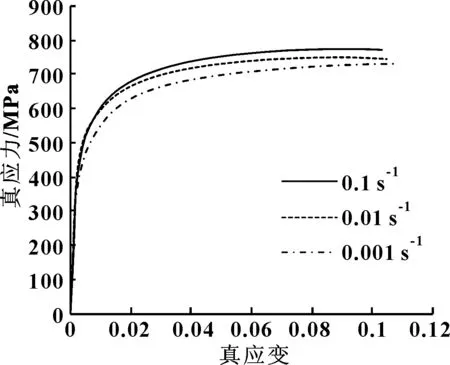

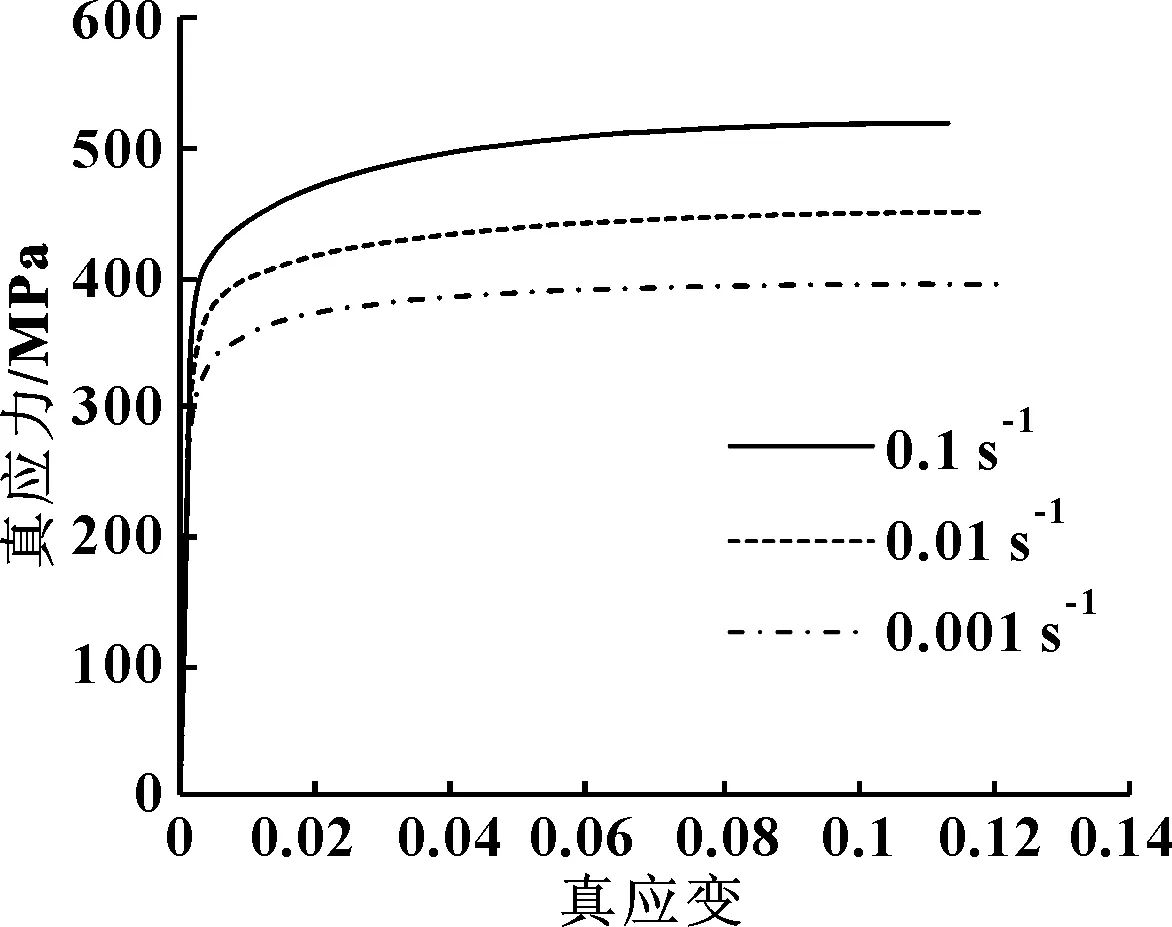

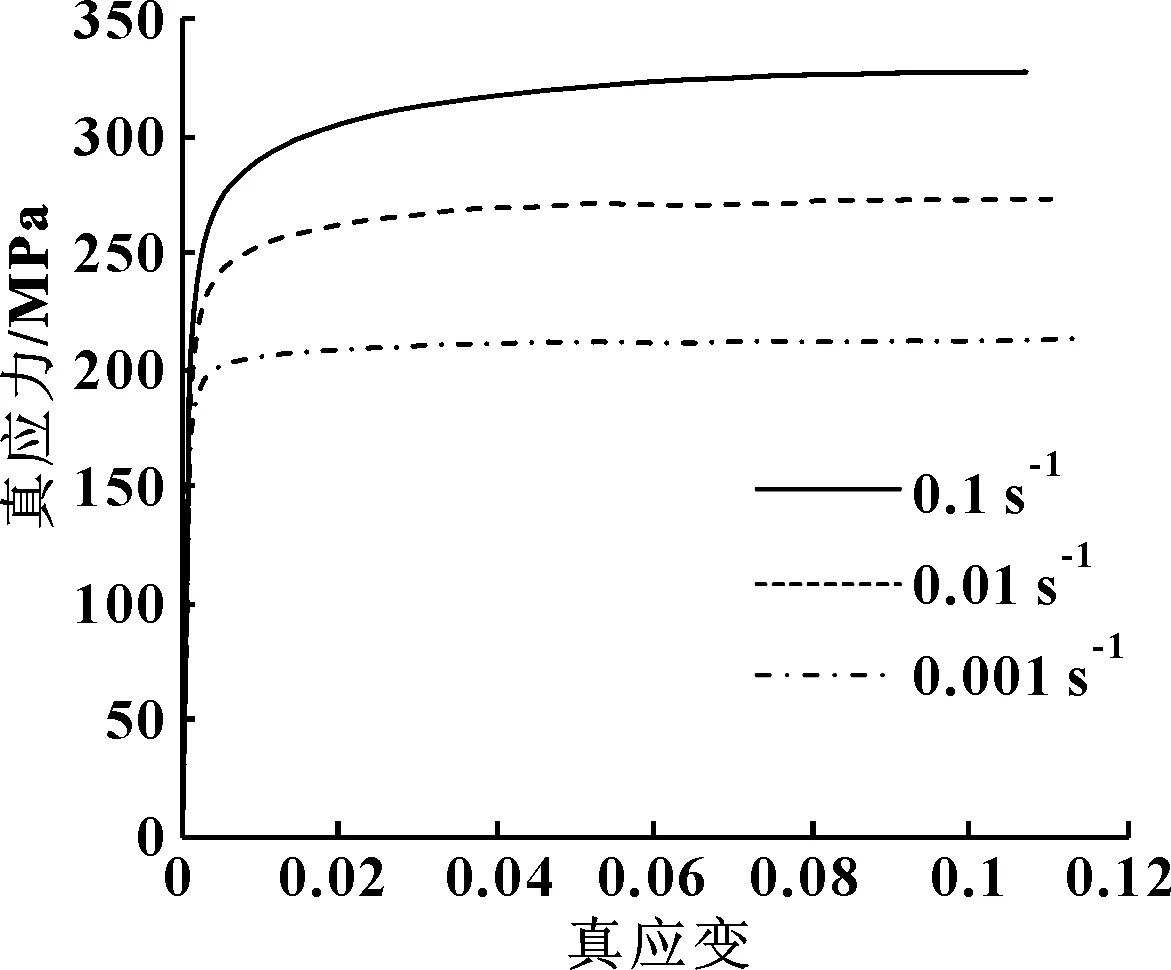

通過對實驗得到的原始力-位移曲線進行處理后,得到不同溫度、不同應變速率條件下的真實應力-應變曲線。在溫度為400~600 ℃、應變速率為0.001~0.1 s-1范圍內,隨著溫度的升高,變形速率的減小,應力曲線呈現明顯的下降趨勢,溫度的升高導致材料的延伸率增大,如圖3—圖5所示。

圖3 溫度為400 ℃不同應變速率條件下真應力-應變曲線

圖4 溫度為500 ℃不同應變速率條件下真應力-應變曲線

圖5 溫度為600 ℃不同應變速率條件下真應力-應變曲線

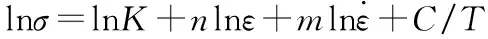

1.3 考慮高溫影響的本構方程求解

根據實驗曲線和誤差估計,選用Norton-Hoff模型對DP780不同溫度、不同應變速率下的真應力-應變曲線進行描述,其本構方程為

通過對式(1)左右兩邊同時取對數,得到:

2 高溫環境下雙相鋼成形仿真研究

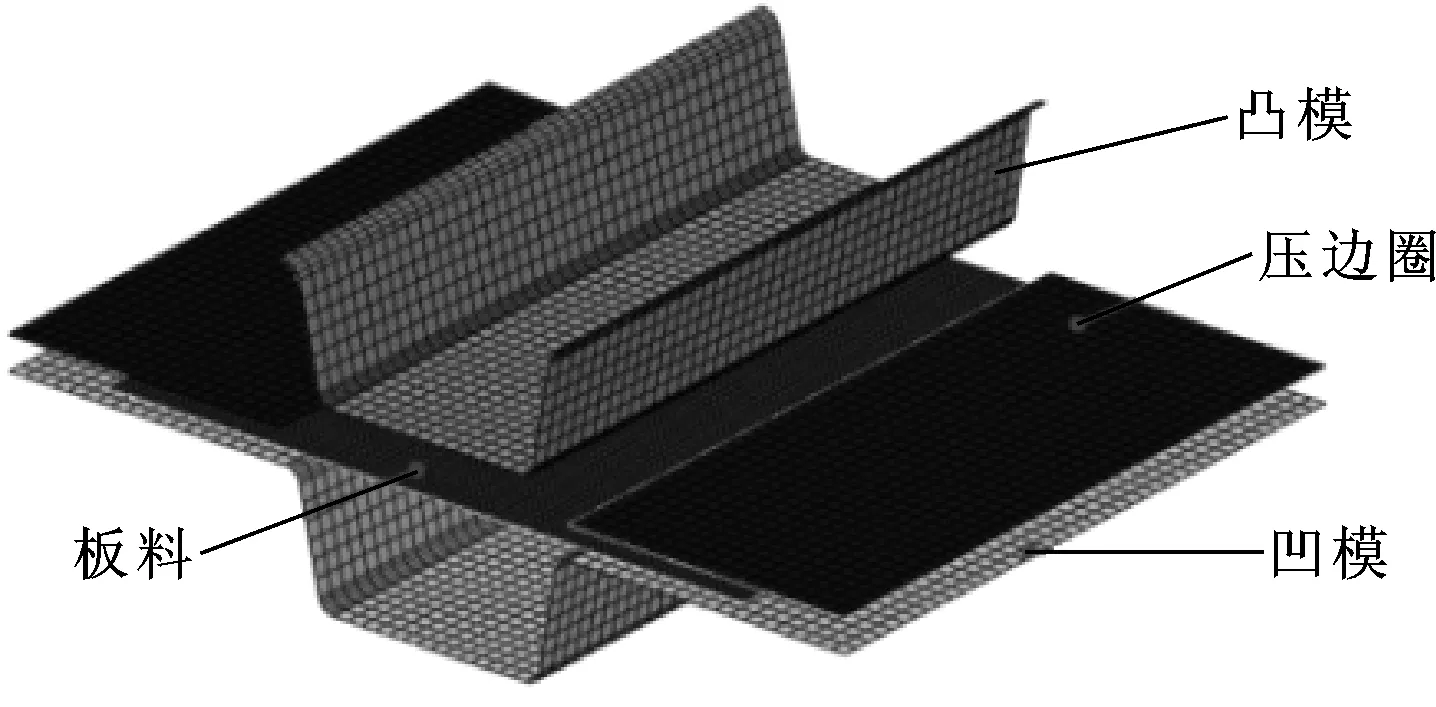

2.1 有限元模型

采用熱力耦合方法,利用ABAQUS軟件進行U形件的沖壓仿真分析,如圖6所示。為提高計算效率,選取模型的一半進行計算,完成沖壓成形后計算U形件的回彈量。板材選用B-T殼單元,模具均設為剛體,其中板料和模具的初始溫度設置為20 ℃,成形溫度分別設置為400、500、600 ℃,摩擦因數設為0.125,材料本構按照上述Norton-Hoff模型輸入。

圖6 U形件沖壓模具示意

2.2 板料溫度變化

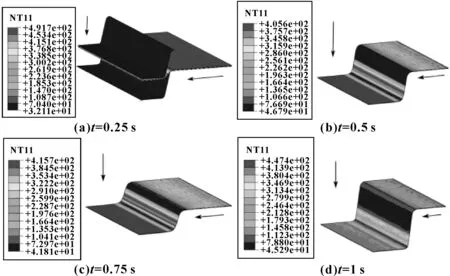

在400 ℃條件下進行沖壓數值模擬,如圖7所示。

圖7 400 ℃下不同時刻板料溫度分布

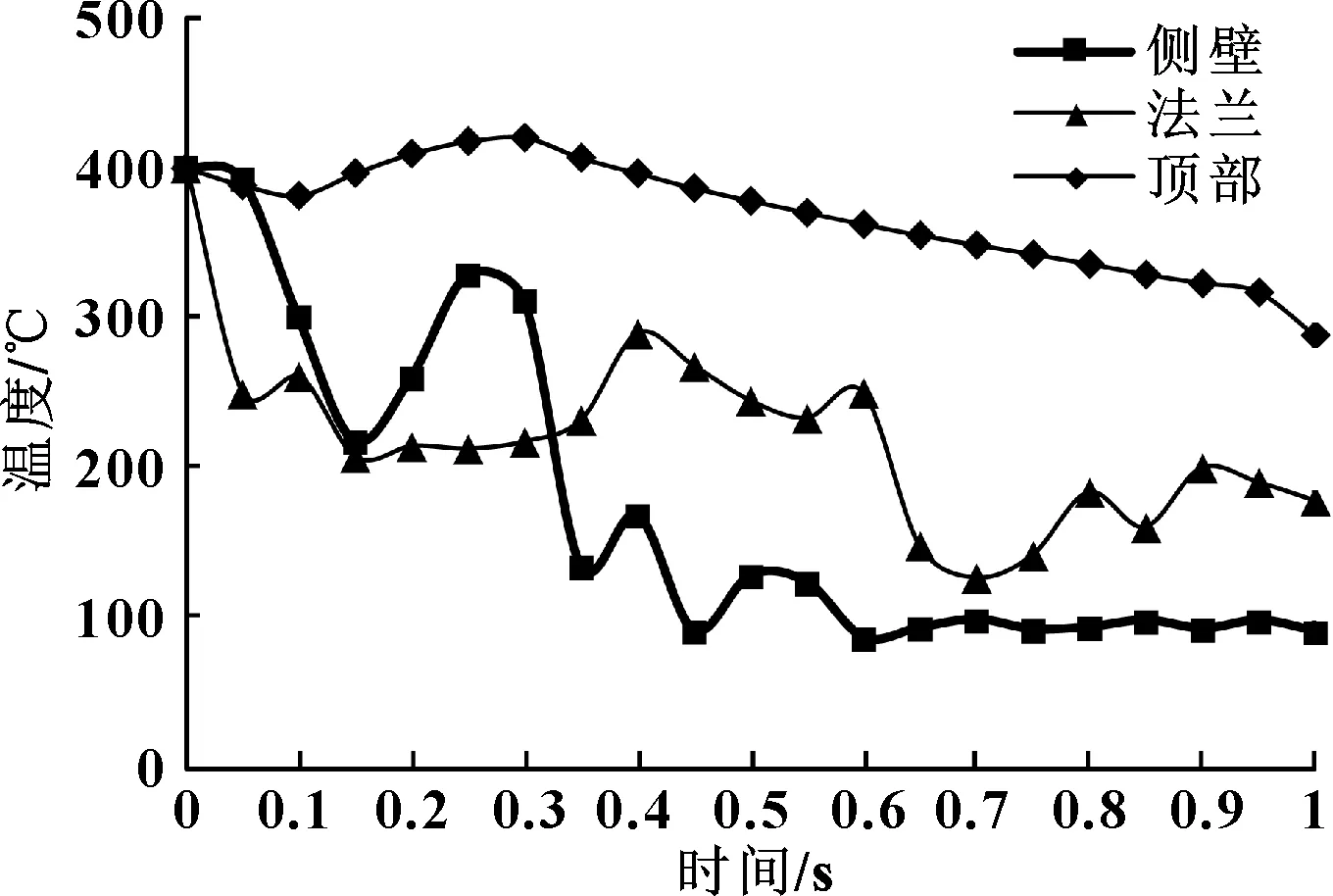

觀察發現在沖壓過程中,板料的溫度并不是持續降低的狀態,而是降低后有少量上升。出現該異常現象的原因可能是雙相鋼發生塑性變形時,會釋放大量的熱量,導致板料溫度升高;并且板料與模具之間存在摩擦,也會產生熱量[7]。正是由于變形熱和摩擦熱的存在,雖然板料在成形過程中不斷進行熱耗散,但溫度卻不是持續降低的狀態。為進一步驗證該猜想,分別選擇側壁、法蘭、頂部上的特征點進行描述,發現選點溫度不只是逐漸降低,還有摩擦熱和變形熱造成的溫升,如圖8所示。

圖8 400 ℃下板料選點溫度變化

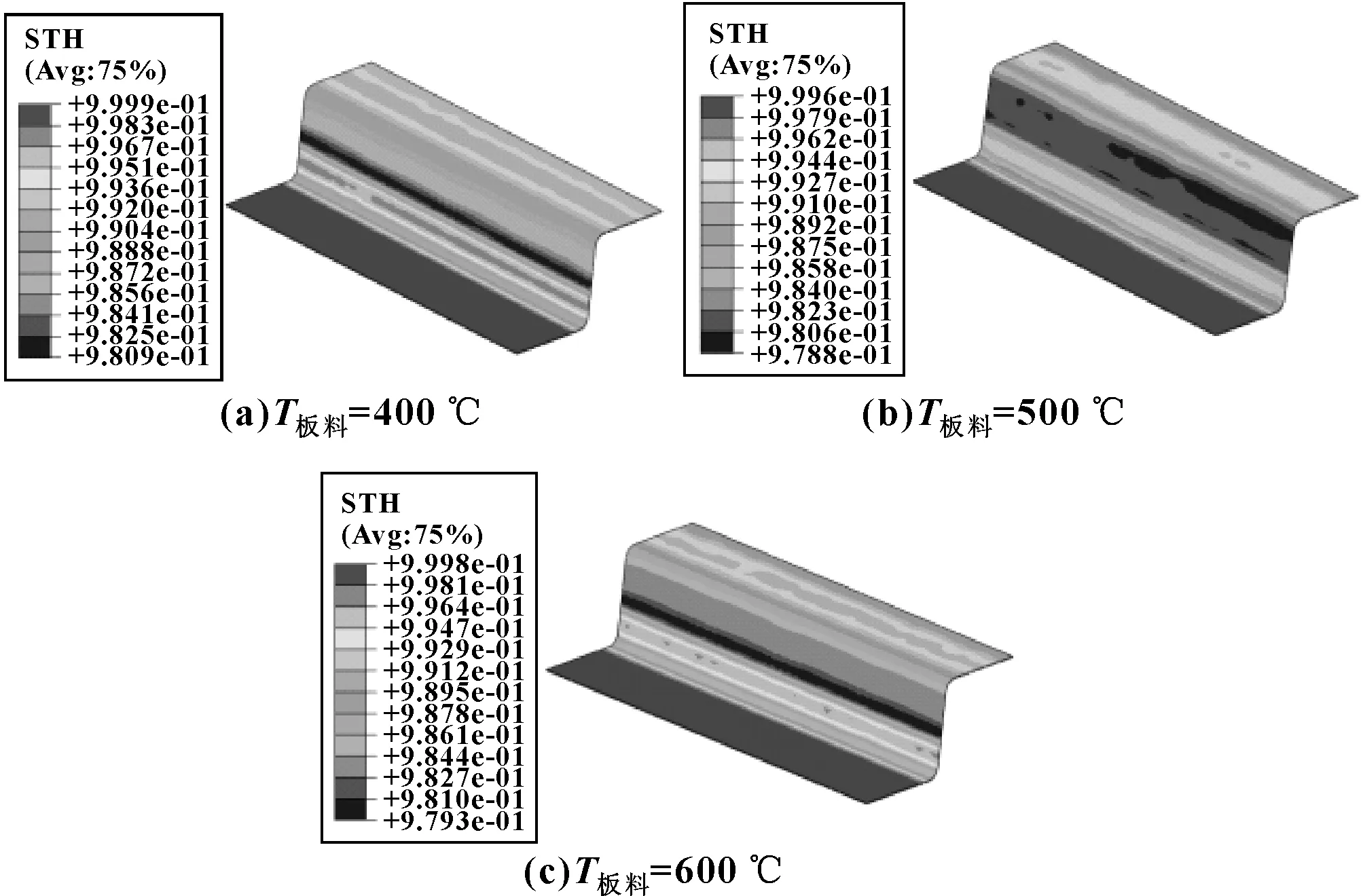

2.3 板料厚度變化

在400、500、600 ℃條件下進行沖壓數值模擬,得到U形件的厚度分布情況,如圖9所示。由圖可知,最小厚度值均發生在側壁,這是由于相比法蘭跟頂部,側壁的變形量最大,減薄最嚴重;并且還可以發現,隨成形溫度升高,最小厚度值越來越小,這是由于隨著板料成形溫度升高,雙相鋼的應力不斷下降,導致材料塑性不斷增強,板料更加容易實現減薄。

圖9 板料在不同成形溫度下的厚度分布

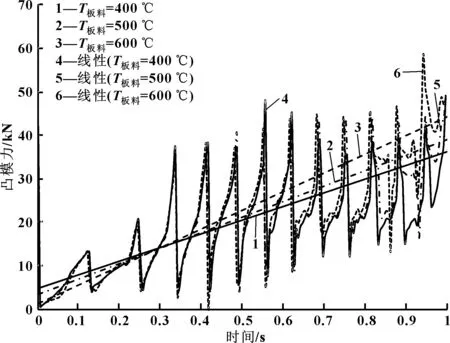

2.4 凸模力對比

通過獲取不同成形溫度條件下的凸模力進行對比分析,通過線性擬合得到圖10。根據圖10可看出,成形溫度越高,凸模力變化越明顯。且隨著成形時間的推進,凸模力呈現兩種不同的狀態,在0.3 s以前,不同成形溫度下的凸模力隨時間增加相差越小,在0.3 s以后,成形溫度越高,凸模力隨時間增加越大,這是由于熱傳導的影響,模具溫度逐漸升高,導致摩擦因數增大,加上熱膨脹使得板料與模具接觸力更大,導致板料與模具之間的摩擦力增大,因此凸模力也隨之增大。

圖10 不同成形溫度下的凸模力趨勢對比

2.5 回彈對比

對U形件進行回彈分析,選取側壁和法蘭的回彈角作為衡量標準,結果如圖11所示。由圖可知,隨著成形溫度的升高,由于材料的塑性更強,導致回彈角度存在大幅度減小。但是不建議選擇600 ℃作為DP780的成形溫度,由于在此溫度下,材料表面出現黑色表皮脫落,說明已經影響雙相鋼本身的材料特性,如圖12所示。因此,500 ℃為DP780較為合適的成形溫度。

圖12 600 ℃環境下試樣

3 結論

(1)在高溫條件下,雙相鋼的流變應力明顯降低,塑性增強,延伸率增大;且隨溫度升高,最小厚度值越來越小,回彈量角度越來越小。

(2)沖壓過程中,由于雙相鋼變形熱及板料與模具之間摩擦熱的影響,板料的溫度并不是持續降低的狀態,而是降低后有少量上升。

(3)成形溫度越高,凸模力變化越明顯,且隨著板料成形時間的推進,凸模力呈現兩種不同的狀態,由于熱傳導及熱膨脹的影響,導致溫度越高所需凸模力越大。

(4)綜合考慮雙相鋼在高溫條件下的成形性能、回彈情況以及材料自身的固有特性,認為500 ℃為DP780較為合適的成形溫度。