車用散熱器塑性支撐骨架結構分析與優化研究

高鵬堂,李官保

(1.武威職業學院,甘肅武威 733000;2.安徽江淮汽車集團股份有限公司,安徽合肥 230000)

0 引言

汽車領域技術日新月異、發展迅猛,汽車輕量化、產品綠色無污染逐漸成為汽車產品的兩大研發目標。隨著《中國制造2025》[1]的頒布實施,節能和環保主題將成為今后我國汽車領域相關技術的主流革新方向。隨著車用材料領域的蓬勃發展,作為汽車零部件的車用散熱器支撐骨架,其生產使用的加工原料逐漸從質量密度大的鋼材合金等金屬材料向輕量化材料諸如長玻璃纖維增強聚丙烯等塑性材料轉型[2]。車用散熱器支撐骨架,即安裝于汽車上以用來支撐汽車散熱器的支撐骨架。它能夠起到緊固和保護汽車散熱器的作用,同時可以提升汽車行駛時的抗振性、舒適性,滿足汽車本身的經濟性和使用性能要求,符合時下汽車領域的發展潮流。相關塑性材質的車用散熱器支架國內外研究并不多見:海南大學李勁松研究團隊,曾通過相關有限元力學仿真分析和相關試驗證明了玻璃纖維增強聚丙烯復合材料用于車用散熱器支撐骨架的可靠性與實用性,并對其結構進行簡單優化改良。對于文中所研究的四川野馬汽車品牌部分車型的長玻璃纖維增強聚丙烯車用散熱器塑性支撐骨架所使用的長玻璃纖維增強聚丙烯復合材料的材料配比為35%長玻璃纖維材料配合60%聚丙烯材料以及添加5%其他增強補充材料。

車用散熱器塑性支撐骨架的發展應用主要具有如下三大特色優勢[3]:

(1)整體的輕量化。比較于鋼材、鋁合金等金屬材料,長玻璃纖維增強聚丙烯材料作為車用散熱器支撐骨架的制作原料,將大大減輕產品的整體質量,實現產品的輕量化目標[4]。

(2)結構的強可塑性。作為高分子塑性材料的長玻璃纖維增強聚丙烯,相較于普通常見的金屬材料而言,具有較強的可塑性能。使用長玻璃纖維增強聚丙烯可使用一次注塑成型的加工工藝來生產制造車用散熱器支撐骨架,而金屬材料的車用散熱器支撐骨架只能通過點焊等方式加工成型,這無疑大大提升了產品的精度和外觀。

(3)產品的抗老化性。長玻璃纖維增強聚丙烯材料結構里因為玻璃纖維材料所具有的強化作用,使得材料的性能得以大幅度的增強,具有較好的抗蠕變性能、抗腐蝕、抗疲勞性能和使用壽命長等性能。因而,使用抗老化性能強的長玻璃纖維增強聚丙烯來作為車用散熱器支撐骨架的生產材料,將會有效地解決以往鋼材、鋁合金等金屬材質的車用散熱器支撐骨架使用中存在的易老化問題,大大提升產品的實用性能。

1 車用散熱器塑性支撐骨架有限元力學分析

1.1 主要結構參數

車用散熱器塑性支撐骨架從實物整體上而言為薄壁加強筋結構,如圖1所示為該車用散熱器塑性支撐骨架的實物圖。從企業的相關生產數據可知,該車用散熱器塑性支撐骨架整體的長約為1.2 m,寬約為0.6 m,相似為長方形平面圖像。其主要結構成分為上、下兩橫架,左、右兩縱梁和一對縱梁處的附加腹板。

圖1 車用散熱器支撐骨架實物

1.2 有限元模型的構建

有限元模型主要是在軟件中通過完成實體建模后,定義相關的屬性和約束,即可以構建出其有限元模型并應用于后續的力學分析。其中,實體模型的有限元建模過程主要包含以下3個步驟[5]:

(1)定義模型材料屬性。通過ANSYS有限元分析軟件的功能模塊即可以快速完成定義車用散熱器塑性支撐骨架的材料屬性,文中依據車用散熱器塑性支撐骨架的制造材料,在軟件自帶的龐大材料數據庫中選擇材料Polypropylene-GF(長玻璃纖維增強聚丙烯)[6];

(2)定義模型單元格屬性。對車用散熱器塑性支撐骨架模型開展有限元網格劃分時,使用簡單的3D四面體網格劃分方法即可實現,通過軟件的自動單元大小劃分,對塑性散熱器箱體支架整體進行智能化網格劃分后生成的網格單元大小為9.5 mm;

(3)劃分生成網格并檢查網格模型。網格劃分成功后,模型共有1 915 600個單元和296 432個節點。經測算,這些單元格均符合計算精度的要求。如圖2所示為文中后續有限元分析所使用的有限元仿真模型。

圖2 車用散熱器塑性支撐骨架的有限元模型

1.3 有限元分析與結果

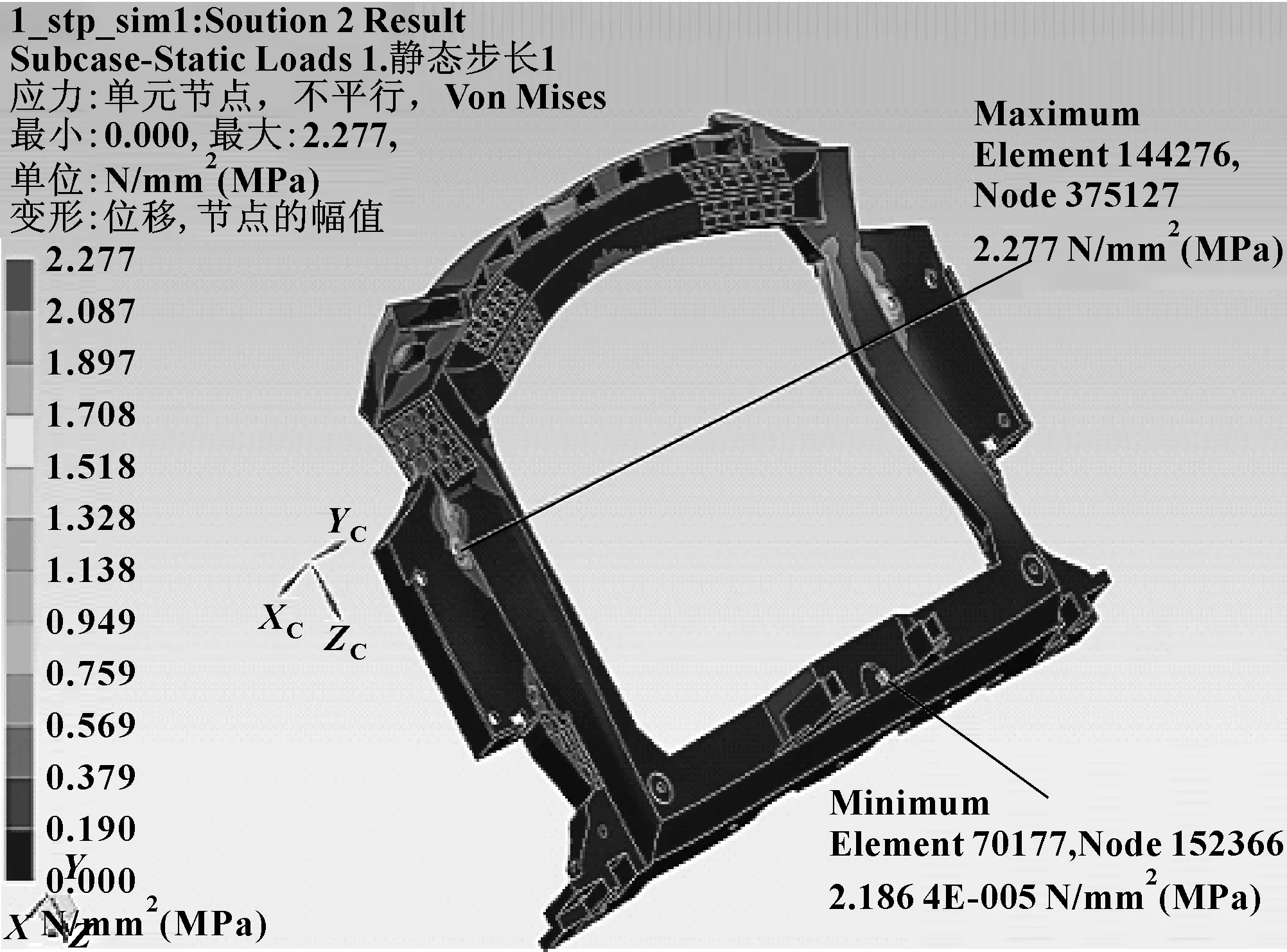

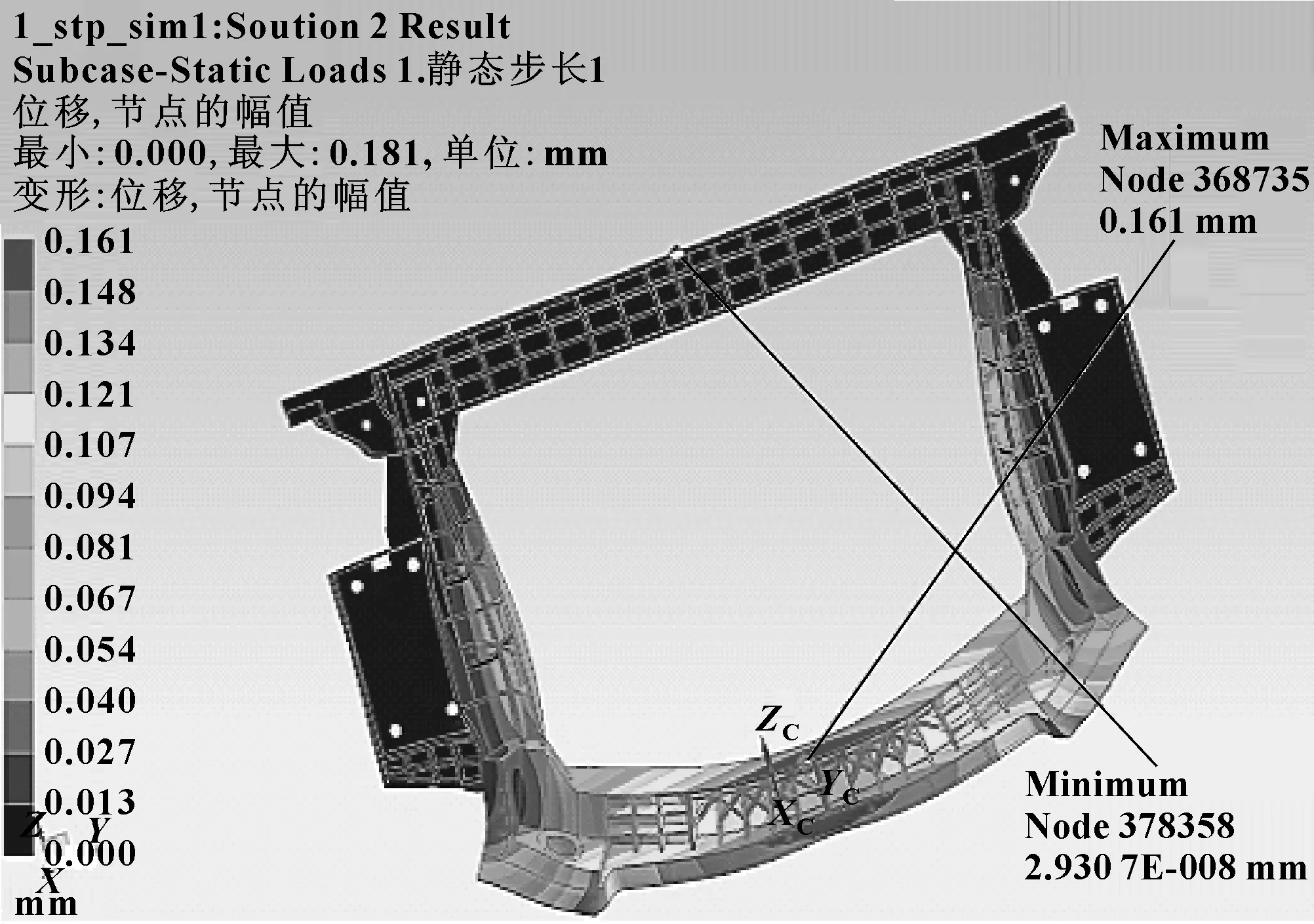

在ANSYS有限元分析軟件中,首先對該車用散熱器塑性支撐骨架的有限元模型的螺栓孔添加適當約束;其次再對該有限元模型的上、下橫架上的支撐承重面添加大小均為0.10 MPa的載荷壓力。完成對車用散熱器塑性支撐骨架有限元模型的前處理工作后,便可以借助計算機件ANSYS有限元分析軟件自帶的后處理功能模塊,對該車用散熱器塑性支撐骨架的有限元模型展開有限元靜力學分析,從而獲得了該車用散熱器塑性支撐骨架的有限元靜力學分析應力云圖和整體位移云圖,如圖3和圖4所示。

圖3 車用散熱器塑性支撐骨架應力云圖

圖4 車用散熱器塑性支撐骨架整體位移云圖

如今,通過開展對物體結構的有限元靜力學分析研究繼而來評判該物體結構強度特性和剛度特性的研究方法日趨盛行[7]。文中利用車用散熱器塑性支撐骨架有限元靜力學分析結果的應力云圖和整體位移云圖,對該車用散熱器塑性支撐骨架的結構強度和剛度展開校核及評價。

(1)強度校核評價

通過分析圖3所示的車用散熱器塑性支撐骨架應力云圖可以看出,該車用散熱器塑性支撐骨架在汽車車載散熱器的載荷應力作用下,其結構的應力響應主要集中在左右兩邊縱架的內側,而該車用散熱器塑性支撐骨架下橫架部分位置也略有應力分布。進一步分析得知,該車用散熱器塑性支撐骨架結構的最大響應應力強度大小約為2.3 MPa。然而,長玻璃纖維增強聚丙烯高分析材料的屈服極限強度大小可達到20 MPa。由此可見,車用散熱器塑性支撐骨架的整體響應應力強度都遠小于材料的屈服強度。因此,結合第四強度理論分析,基于有限元靜力學分析結構得出:車用散熱器塑性支撐骨架的結構強度可靠且符合要求。

(2)剛度評價

評價產品結構剛度可以通過研究其結構在外界載荷作用下的位移變形量大小情況來定量判斷[8]。通過分析圖4所示的車用散熱器塑性支撐骨架的整體位移云圖得到:該車用散熱器塑性支撐骨架在汽車車載散熱器的載荷應力作用下,其最大位移量部位出現在下橫架的中間部位,且最大位移量為0.161 mm,均小于各部位剛度設計要求。因此可以表明該車用散熱器塑性支撐骨架的結構剛度符合設計要求。

2 車用散熱器塑性支撐骨架結構優化

計算機仿真分析是輔助工程領域產品設計和理論分析的重要手段之一。通過構建合理的仿真近似模型來對產品的結構、性能展開理論研究已被大量運用在工程領域中[9]。

通過先前對車用散熱器塑性支撐骨架的有限元靜力學發現,該車用散熱器塑性支撐骨架的下橫架處是其整體結構振動變形的核心部位。因此,研究選取車用散熱器塑性支撐骨架下橫架處的下橫架厚度參數d、下橫面傾角參數α,以及車用散熱器塑性支撐骨架下橫架過度圓弧半徑參數r這3個結構參數來作為車用散熱器塑性支撐骨架結構多目標優化的變量指標,并轉置為矩陣。具體的設計變量數學表達式為

X=[d,α,r]T

(1)

其中,優化過程設定的約束條件主要包含:(1)優化后產品的結構最大響應應力σm應當不大于材料屈服應力σs,并設置最大應力數值15%額度為安全空間;即文中設置的安全因子λ=1.15。(2)應當設置假設X1和X2分別為設計變量可行域X的最小值和最大值,以保證產品結構的合理性。因此,具體表達式為

(2)

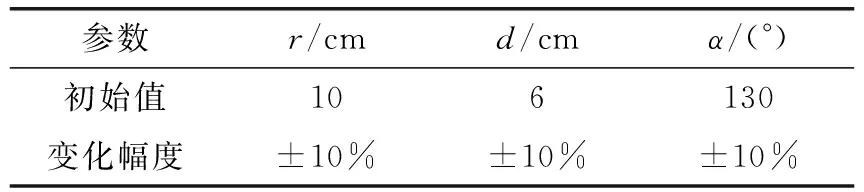

結合實情充分考量后,所選取的車用散熱器塑性支撐骨架下橫架處的下橫架厚度參數d、下橫面傾角參數α,以及車用散熱器塑性支撐骨架下橫架過度圓弧半徑參數r這3個變量指標所允許的變化幅度控制在上下10%以內,如表1所示。

表1 參數范圍

文中以車用散熱器塑性支撐骨架結構輕量化和降低結構的最大響應應力來為多目標優化設計的目標建立相應的優化函數關系式。建立優化函數關系式,擬采用線性加權法[10],以便于將結構輕量化和降低結構的最大響應應力這2個優化目標變為單一目標來進行求解,具體所建立的優化函數關系式如式(3)所列。其中,M(X)為車用散熱器塑性支撐骨架的質量函數關系式,F(X)為車用散熱器塑性支撐骨架的結構最大響應應力函數關系式。另外,基于加權法建立函數關系式時,在權衡兩個優化設計目標時,認為輕量化目標的重要性要高于結構的最大響應應力,則各目標的權重系數ω分別為0.7、0.3。

G(X)=minimize{ω1M(X)-ω2F(X)}

(3)

基于上述分析,基于Isight軟件的多目標優化的數學模型為

ObejectG(X)=min{0.7M(X)-0.3F(X)}

Subject to 1.15σm≤σs

X1≤X≤X2

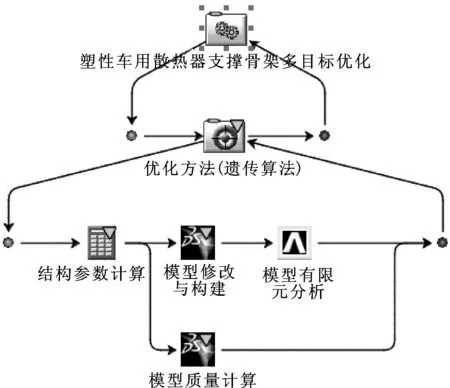

選用NCGG遺傳算法并完成軟件中的相關設置后,即可以獲得車用散熱器塑性支撐骨架結構多目標優化流程圖,如圖5所示。

圖5 車用散熱器塑性支撐骨架結構優化流程

最后,通過軟件導出該優化解3個結構參數的具體數值見表2。

表2 優化后的參數數值

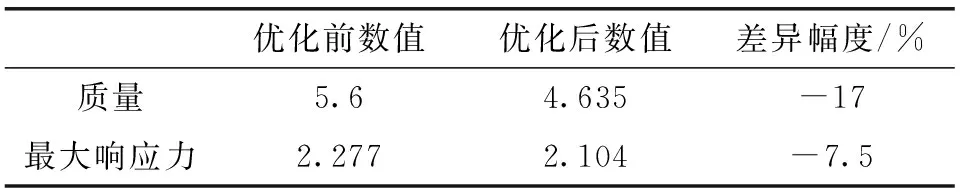

表3為車用散熱器塑性支撐骨架優化前后的結構質量和最大響應應力對照表。通過對比發現,經優化后,塑性散熱器箱體支架實現了結構輕量化和高疲勞壽命化兩個目標。其中,優化后的車用散熱器塑性支撐骨架整體質量較優化前質量減輕了17%;其結構的最大響應應力降低了7.5%,其結構的疲勞壽命得以略微提升。

表3 結構優化前后的指標對比

3 結論

(1) 通過ANSYS軟件對車用散熱器塑性支撐骨架的結構展開了有限元靜力學分析說明:該車用散熱器塑性支撐骨架的整體結構能滿足產品使用的強度、剛度要求。

(2)選取車用散熱器塑性支撐骨架部分結構參數,基于計算機軟件對車用散熱器塑性支撐骨架展開了多目標優化設計研究。優化后的車用散熱器塑性支撐骨架的下橫架過度圓弧半徑參數數值為10.27 cm,下橫架厚度參數數值為5.55 cm,下橫面傾角參數數值為133°。并且,經過對優化前后的車用散熱器塑性支撐骨架相關參數對比表明:優化后的車用散熱器塑性支撐骨架整體質量較優化前整體質量減輕了17%;其結構的最大響應應力降低了7.5%。