某車型發動機正時罩蓋疲勞強度分析和優化設計

周大權,陳超,林樹軍,韓晶,龔建平,張剛健,胡景彥

(1.浙江錢江摩托股份有限公司研究院,浙江溫嶺 317500;2.寧波市鄞州德來特技術有限公司,浙江寧波 315100)

0 引言

發動機懸置主要功能是為發動機提供支撐和限位,同時隔離發動機自身及不平路面傳遞的振動,是動力總成的核心承載部件。由于車輛運動工況及路況的復雜性,對于目前懸置系統的可靠性開發,需要結合CAE仿真分析以及強化道路可靠性試驗。

某車型在比利時路面進行道路試驗時,發動機正時罩蓋右懸置支架安裝點發生斷裂失效,嚴重影響車輛的安全性。因此,采用有限元方法,對正時罩蓋原方案和優化方案,進行強度、疲勞分析,改進設計缺陷,解決失效問題。

1 正時罩蓋強度分析

1.1 有限元分析模型

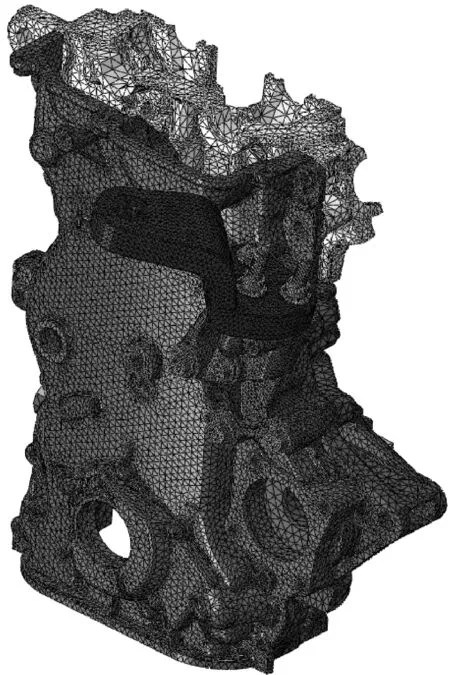

正時罩蓋有限元分析模型包括:正時罩蓋、右懸置支架、部分缸體、部分缸蓋、螺栓、螺母、雙頭螺柱,見圖1。右懸置支架通過螺栓和雙頭螺柱安裝在正時罩蓋上。

有限元模型主要采用二階四面體網格,螺栓、螺母、雙頭螺柱采用一階六面體網格。為保證分析精度,正時罩蓋以及懸置支架關鍵區域的網格尺寸為1~3 mm。缸體、缸蓋等網格尺寸為5~8 mm,以避免過長計算時間。

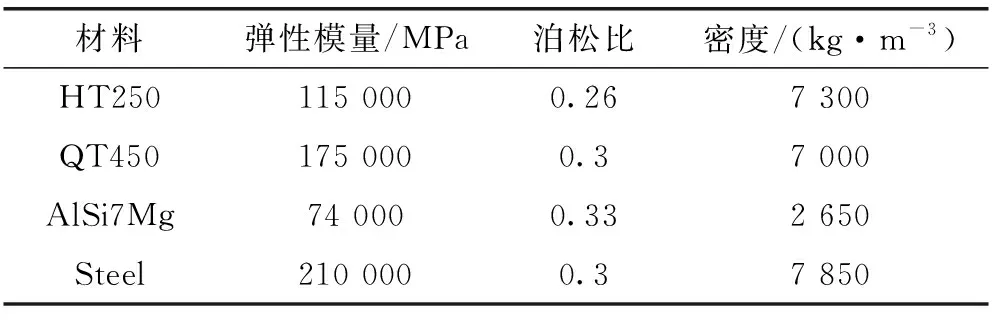

1.2 材料屬性

缸體材料為HT250,缸蓋材料為AlSi7Mg,正時罩蓋材料為ADC12,懸置支架材料為QT450,其余均為Steel,具體材料屬性見表1所示。

圖1 有限元模型

表1 材料屬性

1.3 邊界條件

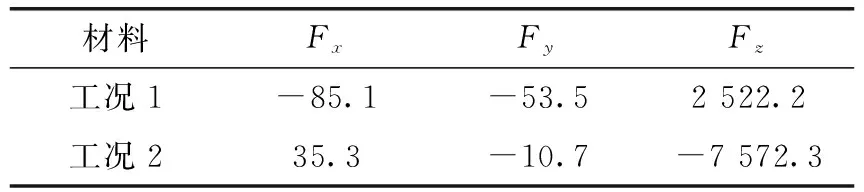

根據道路試驗得到的數據,在ADAMS軟件中建立懸置多體動力學模型,得到發動機懸置支架的載荷(見表2),施加到有限元模型。

表2 支架載荷 N

邊界約束處理:缸體缸蓋端面6個自由度全約束。

各個零部件之間建立對應的連接關系,螺栓螺紋與螺紋孔采用Tie連接,正時罩蓋與缸體缸蓋采用Tie連接,懸置支架和正時罩蓋采用小滑移接觸等。

1.4 應力結果

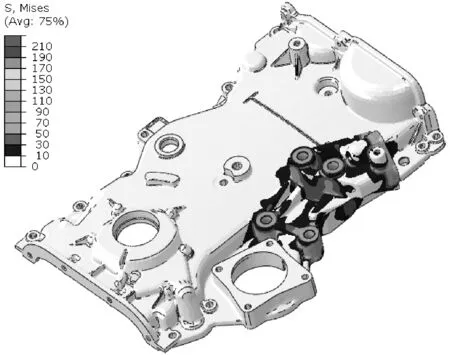

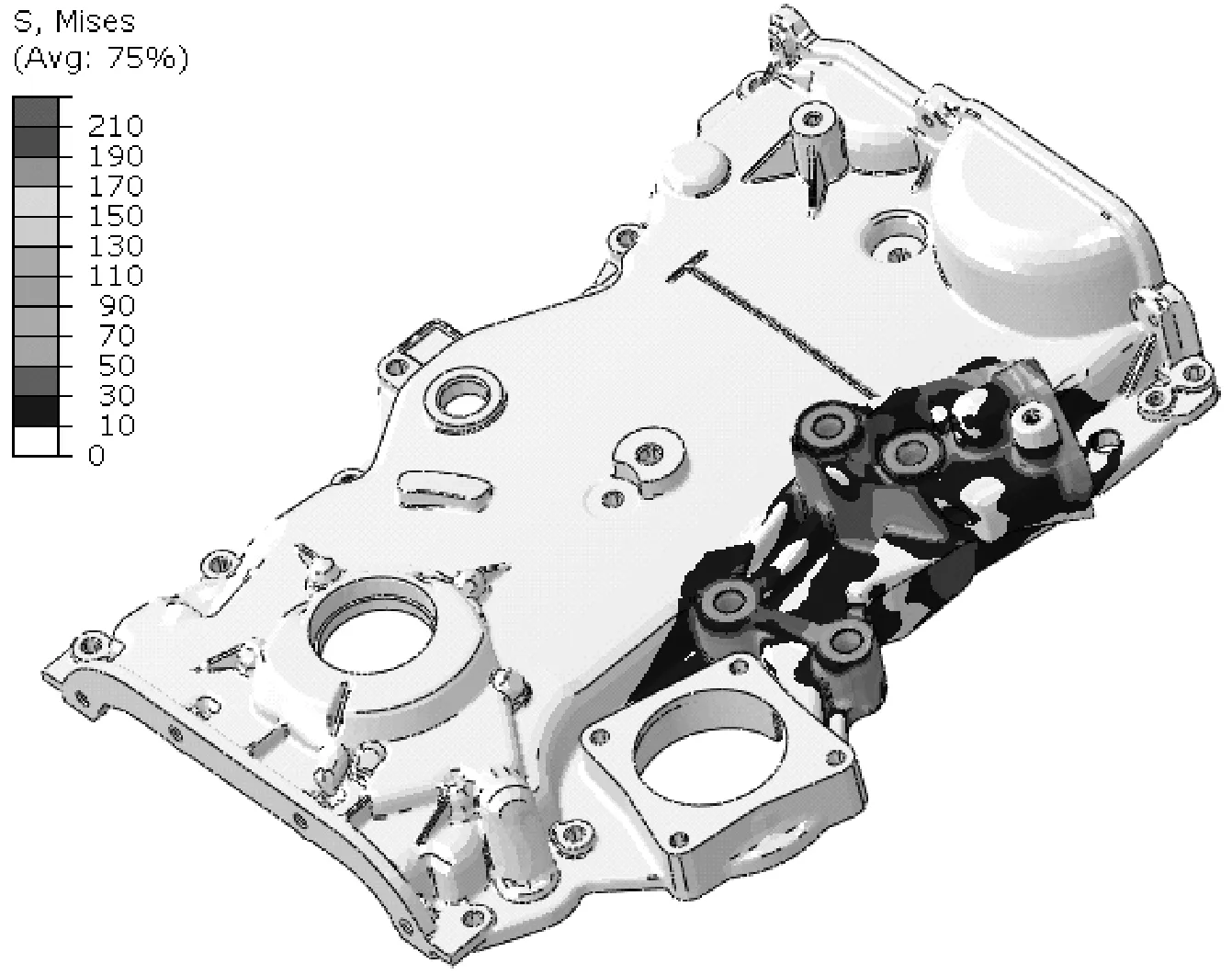

通過Abaqus后處理計算得到各個工況下的應力結果,分別見圖2和圖3,最大應力為180 MPa,小于ADC12材料抗拉強度240 MPa,滿足設計要求。

圖2 工況1

圖3 工況2

2 正時罩蓋高周疲勞分析

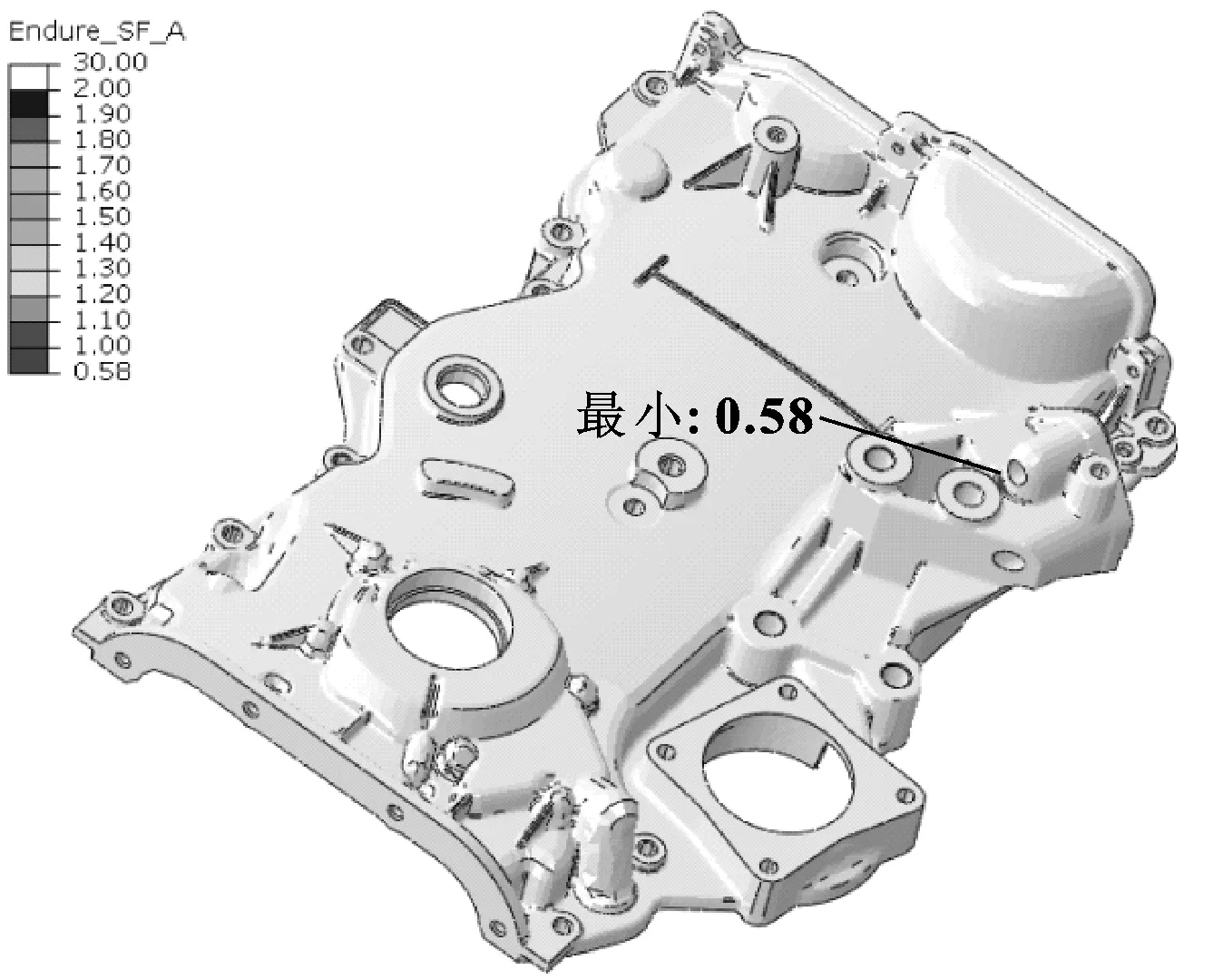

正時罩蓋高周疲勞計算基于應力結果,進行疲勞安全系數計算,結果如圖4所示,最小安全系數0.58,小于1.1,不滿足要求。安全系數最小區域,與正時罩蓋斷裂位置(見圖5)一致。

圖4 連桿高周疲勞安全系數

圖5 正時罩蓋斷裂位置

3 設計優化

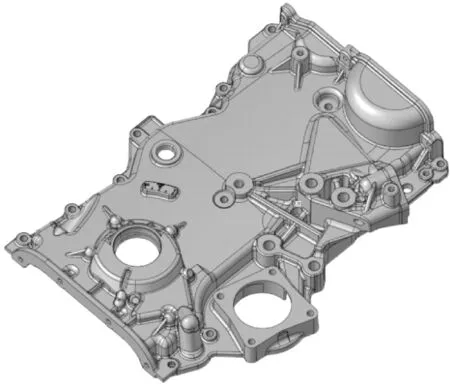

根據分析結果,對正時罩蓋懸置支架安裝位置結構進行優化,優化方案具體結構如圖6所示。

圖6 正時罩蓋優化方案

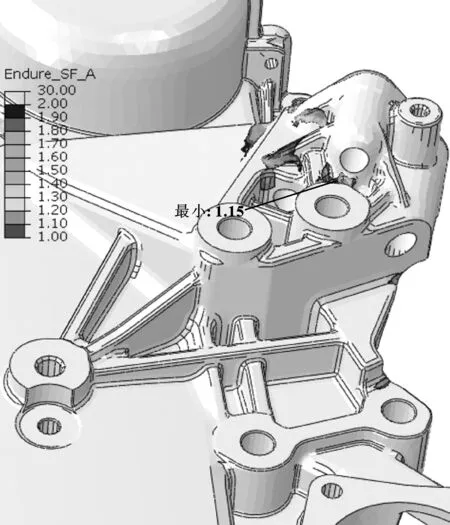

對優化方案計算分析,結果如圖7所示,最小安全系數1.15,大于1.1,滿足設計要求。通過道路試驗進行進一步驗證,發動機正時罩蓋右懸置支架安裝點沒有發生斷裂失效現象,順利完成耐久試驗,優化方案合格。

圖7 正時罩蓋優化方案

4 結論

根據正時罩蓋與周邊零部件的實際裝配關系,準確定義連接關系,合理施加約束,建立能夠準確反映實際受力的有限元模型。

通過道路試驗獲得的數據,得到發動機懸置支架的實際載荷,提高了分析精度。對比有限元模型最小安全系數區域與實際失效區域,驗證有限元模型的合理性及結果的準確性。

根據分析結果,優化正時罩蓋懸置支架安裝位置結構,優化方案順利通過耐久試驗,有效解決了失效問題,縮短了產品開發周期。