新能源汽車鋼鋁車身與典型連接

顧成波,趙炳婕

(廣西艾盛創制科技有限公司,廣西柳州 545000)

0 引言

進入21世紀以來,隨著我國的國民經濟持續不斷高速增長,同時,人民生活水平得到持續提高,在黨和國家政策的關懷下,整個汽車行業持續發展,迎來了黃金時期。

新能源汽車是政府及行業近年來引導發展的重點產業。加快培育和發展新能源汽車產業,既是有效緩解能源和環境壓力,推動汽車產業可持續發展的緊迫任務,也是加快汽車產業轉型升級、培育新的增長點和保持經濟社會可持續發展、提高產業競爭能力、提升國際競爭優勢的重大戰略舉措。為了建設“環境友好型,資源節約型”社會,國家與地方政府近年來發布了一系列的組合政策、規劃,大力推廣新能源汽車。

在政府的鼓勵以及行業發展的推動下[1],傳統車企與新型的互聯網車企紛紛加入新能源汽車市場展開博弈與廝殺。同時,傳統車企如比亞迪、北汽、吉利、廣汽、上汽等加強研發,積極響應國家的號召,參考其在傳統燃油汽車領域的開發經驗,對標國內外的行業翹楚,布局新能源汽車產品線。

1 多材料汽車車身

政府大力扶持新能源汽車的發展,市場也做出了良好的響應,逐步成熟。同時,政府對新能源汽車的續航、車企生產資質等方面提出了更高的或者更具體的要求,從對“量”的需求過渡到“質”的要求,這也對新能源汽車的開發與制造均提出了更高的要求。尤其是政府對續航里程的關注,從技術層面而言,需要能量密度更高的電池以及超輕量化的車身。

要實現車身的輕量化,鋁合金等輕質材料必然會得到越來越多的運用。與鋼板相比,鋁合金在汽車中的應用主要有以下幾大優勢:(1)達到同樣的力學性能,鋁比鋼輕60%;(2)在進行安全碰撞試驗時,鋁板比鋼板多吸收沖擊能50%;(3)采用鋁合金材料能使汽車的配重更加平衡,使汽車具有更好的操控性;(4)鋁合金材料的回收利用率高達90%,因此越來越多的商品化汽車使用鋁合金材料的零部件,甚至是全鋁合金車身[2];(5)鋁合金本身有多種型號,不同的型號被運用在不同的汽車零部件中。

新能源汽車車身大致分為全鋼、全鋁、鋼鋁混合等3種形式的車身。

第一類是全鋼車身。基于“油改電”的設計成本、制造成本等考慮,目前新能源汽車行業中全鋼車身仍然占到多數。從開發到制造,這些車身都參考、借鑒了碳鋼車身的開發思維。主要是因為在這種技術路線下,對于企業而言,開發與制造成本相對較低。這類車身與傳統汽車結構類似,成型方面以沖壓件為主,連接方面以電阻點焊以及二氧化碳氣體保護焊接為主。圖1為某新能源汽車全鋼車身。

圖1 某新能源汽車全鋼車身

汽車行業在捷豹路虎、奧迪等企業帶領下,近幾年來已經對于全鋁車身展開了許多研究(見圖2),并且誕生了一大批經典的車型。而以特斯拉model S與蔚來ES8為典型,全鋁車身結構的新能源汽車多以高檔車的身份出現在市場上,并且獲得了大眾的認可。

圖2 某新能源汽車全鋁車身

然而,由于鋁合金的制造加工成本較高,維修成本較高,且全鋁車身的制造工藝與連接工藝相對復雜[3],且節拍較慢,加之熱成型零件、高強鋼的運用日漸成熟,使得特斯拉在model 3中放棄了之前在model S與model X中采用的全鋁車身,轉而謀求滿足性能的多材料低成本的混合車身。

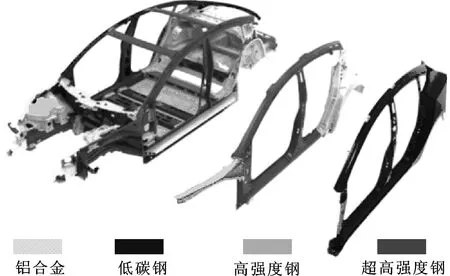

相比于傳統的單一鋼質材料白車身,鋼鋁混合材料車身結構的理念能較好地兼顧各方面的要求,尋求輕量化效果、工藝性、安全性和成本等總體上的最優化,代表了今后汽車車身結構發展的最新趨勢[4]。鋼鋁混合車身是指在傳統鋼結構車身骨架中,將某些結構件用高強度鋼板和鋁合金等輕質材料替代,以充分發揮高強度鋼板在強度和價格方面的優勢,同時兼顧鋁合金板材在減重及吸能方面的優勢,通過材料和結構的優化設計和性能模擬的方法確定不同材料分布的部位,在提高成本不大的前提下實現車身高強度和輕量化,其核心理念是“合適的材料應用于合適的部位”,如圖3所示。這種思想采取材料替換與結構改進相結合的方法,是車身輕量化的兩種根本途徑相結合的典型應用,完全符合車身輕量化的發展技術路線[5]。國內外許多企業的新產品比如特斯拉model 3、法拉第FF91、廣汽Aion LX、愛馳U5等都采用了這一理念開發車身。

圖3 某新能源汽車鋼鋁車身

2 鋁合金材料在汽車車身中的運用

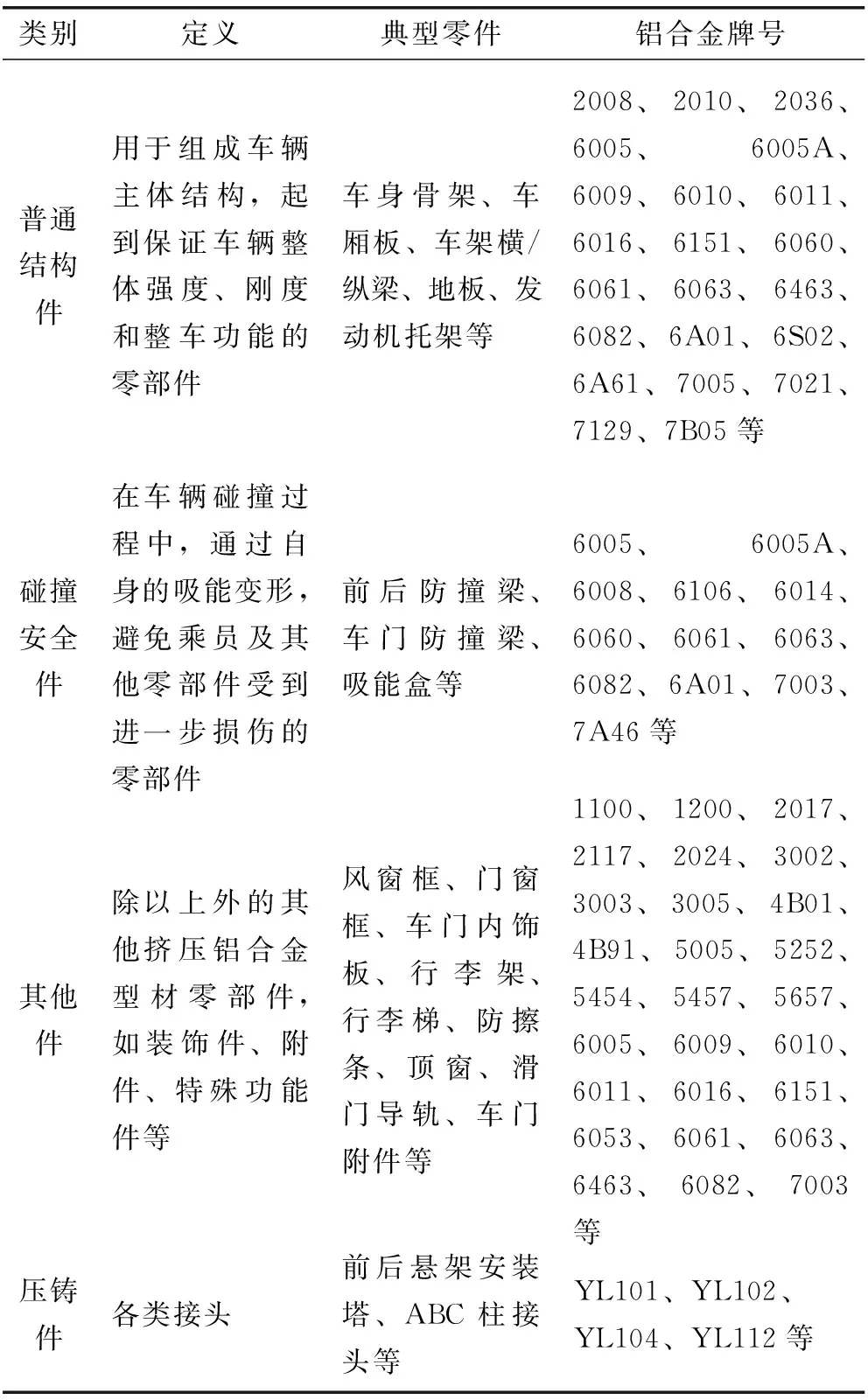

鋁合金在汽車底盤中已有較多的運用,在車身中的運用相對較晚,但是勢頭比較迅猛。汽車車身中的鋁合金主要分為鑄造鋁合金、變形鋁合金。其中,變形鋁合金又分為沖壓鋁合金、擠壓鋁合金[6]。表1為鋁合金在汽車車身中的典型運用。

表1 鋁合金在汽車車身中的典型運用

壓鑄在汽車行業中是常見的成型工藝,主要用在各類接頭,主要目的是保證性能的前提下,合并零件,減少零件的數量和連接,降低制造成本,實現輕量化的開發。如圖4所示。

圖4 某汽車車身鋁合金輕量化壓鑄件

鋁合金沖壓工藝的原理與碳鋼零件一致,但是對于具體工藝及質量保證區別較大。沖壓鋁合金零件主要用在側圍、頂蓋、引擎蓋、車門等外覆蓋件以及地板等,一般以5***、6***系鋁板為主。圖5為某汽車車身輕量化鋁合金引擎蓋。

圖5 某汽車車身輕量化鋁合金引擎蓋

擠壓鋁合金零件最開始被廣泛運用在防撞梁總成,后續主要運用在車架等處,如各類梁。目前,擠壓鋁合金的材料選擇以6***系型材為主,也有個別車型會選擇7***系的鋁型材。圖6為某汽車鋁合金擠壓件總成。

圖6 某汽車鋁合金擠壓件總成

從目前行業的發展來看,“下鋁上鋼”的發展趨勢比較明顯,即下車體多采用鋁合金,擠壓工藝、沖壓工藝、鑄造工藝都有,充分發揮鋁合金的輕、吸能好等優勢。上車體多采用鋼件,增強整車的強度剛度。

3 鋼鋁車身的典型連接工藝

車身是由多個零件通過各種連接工藝組合在一起。傳統碳鋼車身以點焊、氣體保護焊接為主。鋁合金的物理、化學性能差別與鋼的差別較大,傳統的連接方式不適用于鋁鋁、鋼鋁零件之間的連接。

從分類來看,鋁鋁、鋼鋁零件之間的連接主要分為冷連接與熱連接。熱連接主要有氣體保護焊接(MIG/MAG)、激光焊接、鋁合金點焊、MIG&激光復合焊接等。冷連接主要有自沖鉚接、熱熔自攻鉚接等。文中主要介紹MIG/MAG焊接、自沖鉚接、熱熔自攻鉚接等3種連接工藝,其中后兩種連接工藝被普遍運用在異種材料零件之間的連接。

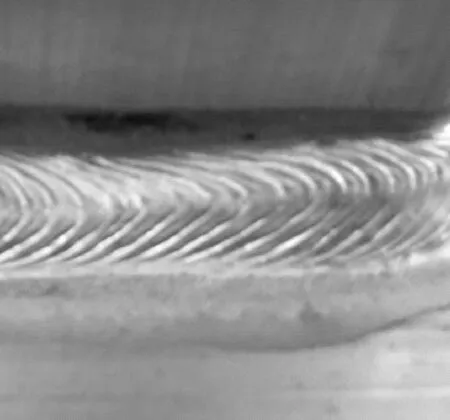

MIG/MAG焊接是相對較為傳統的鋁合金焊接方式,奧地利伏能士公司基于此提出了一種冷金屬焊接(CMT焊接)工藝,非常適用薄板鋁合金零件之間的焊接,飛濺少熱變形小,被普遍運用在鋁合金型材之間的連接,如圖7所示。

圖7 鋁合金的冷金屬過渡焊接焊縫

自沖鉚接(SPR)技術是在外力(鉚槍)作用下,刺透第一層和中間層,在底層材料流動和延展,形成一個互相鑲嵌的塑性變形的鉚釘連接過程。SPR連接優點是可連接多種材料多層板材零件、連接強度及可靠性好等,缺點是鉚釘鉚模需要根據不同材料不同厚度分別適配、制造成本高、鉚釘自身質量不利于輕量化。SPR設備與碳鋼的點焊供應商有亨羅布、博爾豪夫、塔可、一浦萊斯等。圖8為多材料自沖鉚設備。

圖8 多材料自沖鉚設備

熱熔自攻鉚接(FDS)在實質上是一種自攻螺絲,是通過高速旋轉將高強鋼、鋁合金等金屬加熱到了熔融狀態,形成緊密連接,如圖9所示。FDS連接多被運用在門檻、車架等地方,此處SPR鉚槍無法連接,只能從單邊使用FDS工藝對零件進行連接。FDS主要設備供應商有德派、魏博等。

圖9 多材料熱熔自攻鉚接典型運用區域

4 結束語

新能源汽車的不斷發展,對于輕量化材料需求更為迫切。新材料不可避免地帶來了新結構、新工藝。考慮成本、維修、工藝等因素,鋼鋁混合車結構將是汽車車身近期發展的趨勢,文中主要探討了汽車車身的鋁合金材料、成型工藝與連接工藝,為汽車車身設計作個拋磚引玉的總結。