平潭海峽公鐵兩用大橋雙線64 m節段拼裝簡支梁創新技術

陳國順,王德志

(1.東南沿海鐵路福建有限責任公司,福州 350013; 2.中鐵第四勘察設計院集團有限公司,武漢 430063)

1 工程概況

新建福平鐵路是連接福州至平潭島的客貨共線雙線鐵路,最高設計時速200 km。平潭海峽公鐵兩用大橋跨越平潭海壇海峽,起于長樂市松下鎮,經人嶼島、長嶼島、小練島,跨海壇海峽北東口水道至平潭島,大橋全長約16.322 km[1]。

工程區域為典型的海洋性季風氣候,受熱帶海洋性東北季風的影響,橋址區全年有6級以上大風天氣300 d以上,7級以上大風天氣約238 d,百年最大風速44.8 m/s;受熱帶風暴影響,臺風年平均6.3次。受海洋水環境的影響,橋址環境具有氯鹽侵蝕、化學侵蝕和鹽類結晶破壞的特點,對混凝土橋梁結構耐久性產生嚴重影響。

平潭海壇海峽北東口水道處海域寬度約3.7 km,呈北東西南走向狹長狀,漲、落潮最大高差4.3 m。受潮汐作用沖刷強烈,海底地形起伏大,海水深10~40 m,跨東北口水道部分除主橋外兩側引橋布置64 m大跨簡支箱梁,整孔箱梁自重2 500 t。受工程建設條件、運架設備能力的影響,梁體采用節段預制拼裝造橋機施工[2,3]。主要介紹福平鐵路平潭公鐵兩用大橋64 m節段拼裝簡支箱梁創新技術。

2 梁部結構

梁部采用單箱單室等高度簡支箱梁[4],梁全長63.9 m,計算跨度61.4 m。箱梁每孔縱向分11個節段,如圖1所示,梁端節段長4.2 m,中間標準節段長5.5 m,全梁縱向設10道濕接縫,單個接縫長0.6 m。箱梁在制梁場分節段預制,利用造橋機將整孔節段組拼,現澆節段間濕接縫施工[5],最大梁段質量248.2 t。

圖1 箱梁節段劃分示意(單位:cm)

圖2 箱梁跨中橫截面(單位:cm)

箱梁采用直腹板結構,頂板寬12.2 m,底板寬6.4 m,梁高5.5 m,頂板跨中部分厚35 cm,端部漸變至55 cm,底板跨中厚50 cm,漸變至端部90 cm;腹板厚50~70 cm,端部腹板內側加厚至110 cm。橫橋向支座中心距為4.6 m,支座中心線距梁端90 m,梁端預留0.5 m的張拉空間。跨中橫截面如圖2所示。梁體C50混凝土974.7 m3,縱向腹板束采用19-7φ5 mm鋼絞線,底板束采用15-7φ5 mm和12-7φ5 mm兩種鋼絞線,共12束腹板索、34束底板索。采用TQZ(NS)-15 000 kN鐵路耐蝕球形鋼支座。

施工階段梁體最大壓應力17.86 MPa,考慮運梁車荷載最大壓應力13.12 MPa,最小壓應力為5.77 MPa;運營階段梁體主要受力計算結果如表1所示。

梁體撓度:靜活載引起的最大豎向撓度1.72 cm,撓跨比1/3 570,梁端轉角0.9‰。10年后理論殘余徐變上拱5.2 m。梁體由于混凝土收縮及預應力作用下的平均理論壓縮量上緣為9.8 mm,下緣為39.6 mm。計算結果表明梁體的各項技術指標滿足設計規范要求[6]。

3 梁部施工

3.1 梁場布置

梁場設置在引橋兩端橋頭的路基上,沿鐵路中線布置,梁場平面布置如圖3所示,由小里程至大里程依次為生活區、鋼筋加工區、制梁區和存梁區。節段梁預制采用短線法施工,根據工期計劃,梁場內資源配置滿足64 m梁2孔/30 d的生產能力,每個臺座的生產周期按1個節段7.5 d考慮,梁場內設5.5 m臺座4個,4.2 m臺座1個。鋼筋綁扎區內設置普通節段胎具2個,梁端節段胎具1個。存梁臺座按雙層存梁考慮,存梁區內設置30個存梁臺座[7]。

3.2 造橋機構造[8]

結合橋址處惡劣的建設條件,為提高工作效率,充分發揮造橋機結構的受力性能,研發了雙孔連做SPZ2700×2/64型箱梁節段拼裝造橋機。造橋機采用2跨連續主桁加尾桁的結構形式,主桁結構過孔時為2跨連續梁結構,造橋時為2跨簡支梁結構,可以一次拼裝施工2孔簡支梁,同時實現40,64 m不等跨橋梁的架設施工。

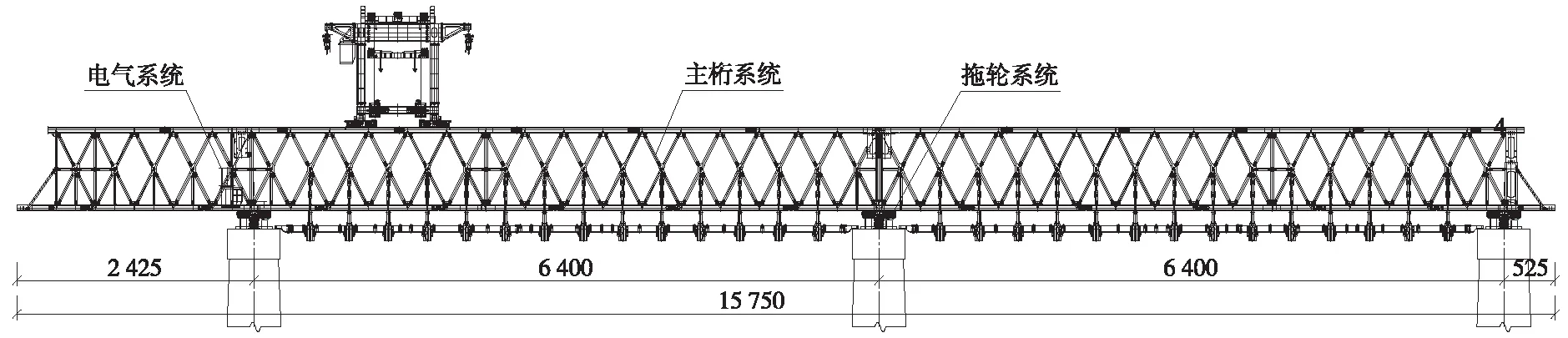

造橋機主要由主桁系統、下托梁系統、托輪系統、提梁龍門吊、后端臨時支腿、前端臨時支腿、液壓系統和電氣控制系統等部分組成,如圖4所示。

圖4 造橋機總裝結構立面(單位:cm)

主桁系統由左右2組桁架梁及其連接橫梁組成,2組桁架梁分別布置在待造橋跨兩側,中心距17.5 m,主桁總長度為157.5 m,高8.5 m,造橋機自身質量2 550 t,造橋機最大承載能力25 000 kN×2。同時,造橋機主梁和下托梁構成了一個封閉的施工空間,施工環境安全、方便,尤其適用于海上墩高、風大的架梁施工環境[9]。

該造橋機具有以下特點:(1)可滿足64 m跨、40 m跨及其任意組合的雙線整孔箱梁的節段拼裝要求;一次過孔就位后,可同時完成2孔箱梁的造橋工作,與現有的單孔造橋機相比,可節省近一半的工期;(2)造橋機主梁采用2跨帶后懸臂的桁架結構形式,前跨主桁既是造橋的工作跨,也兼作過孔作業時的前導梁,減少了前后導梁的配重,結構經濟合理;(3)造橋機過孔作業的支承和驅動全部依靠主桁下面的托輪系統實現,節省了馱運支架和馱運臺車,同時避免了在已架箱梁頂面走行時繁瑣的鋪軌作業;(4)造橋機重心低,梁體位于造橋機腹內,荷載經下托梁系統作用于主桁架下弦上,具有較高的穩定性。

3.3 箱梁節段預制

為縮短鋼筋工程施工占用制梁臺座的時間,加速制梁臺座的周轉,節段梁鋼筋骨架采用整體預扎、吊裝入模的工藝進行施工[10]。混凝土運輸采用攪拌運輸車和輸送泵泵送。混凝土自然養護時間不少于14 d。受海洋環境腐蝕的影響,節段箱梁存放時應及時對其外露鋼筋、預應力鋼索、預應力孔道及鋼構件進行防腐保護。

3.4 箱梁節段拼裝

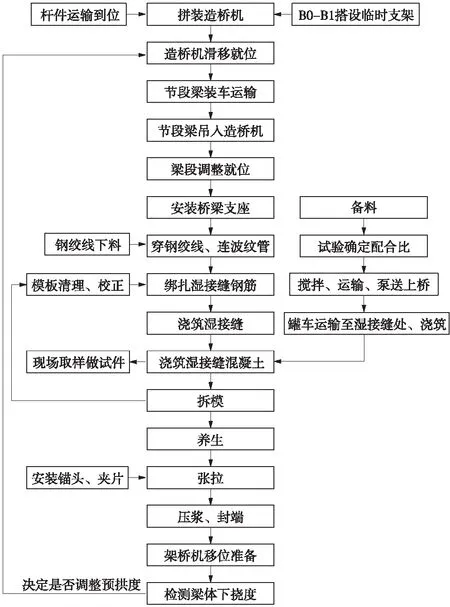

當節段強度達到設計強度100%且齡期達到28 d后,即可開始進行箱梁節段拼裝施工[11],節段梁拼裝施工工藝流程如圖5所示。先使用3 500 kN龍門吊提升,運梁車將節段運至造橋機尾部,起重天車直接從運梁車上取梁,按由后向前的順序將預制節段布置在造橋機上,支撐在調節支腿上,使節段梁初步就位,現場施工照片如圖6所示。節段梁在擺放時,縱向預留出60 cm濕接縫,豎向按計算預拱度設置。

圖5 節段拼裝工藝流程

圖6 節段梁龍門吊提升和安裝施工

3.5 濕接縫施工及預應力張拉[12]

梁段在從存梁臺座移至造橋機上之前,在每節段兩側預留出長度50 cm外伸鋼筋理順調直,并對表面刷洗干凈。節段梁擺放就位后,相鄰節段間鋼筋接頭綁扎搭接,同時對波紋管接縫進行密閉處理。

濕接縫混凝土從兩端向中間進行澆筑,以避免支架出現不均勻變形。整孔梁所有濕接縫混凝土一次澆筑成型,采用與預制梁體相同的澆筑工藝,先底板后腹板,對稱澆筑,依次從兩端向中間進行[11]。當混凝土強度達到設計強度的50%以上且各部溫差小于15 ℃時,方可拆除模板。

預應力鋼索分2次張拉,濕接縫混凝土強度達到設計強度80%時,進行第一次張拉,是將梁體自重由架橋機轉為自身承受的過程;濕接縫混凝土強度達到設計強度100%且齡期達到7 d后,進行第二次張拉。預應力鋼束張拉完成后,及時對管道壓漿、封錨[14]。

3.6 造橋機整機前移過孔

當混凝土箱梁張拉預應力筋成橋后,造橋機打開下托梁,過孔前行至下兩孔橋跨,造橋機在托輪系統的支承和驅動下前行過孔作業。

3.7 防風安全措施

造橋機施工采用風速預警系統與提梁龍門吊操作系統的集成技術,可以隨時顯示風速情況,當風速達到8級以及8級以上大風時能自動切斷總電源,自動停止施工作業;通過風參數變化控制提梁龍門吊走行狀態,有效地減弱了門吊在箱梁吊裝過程中受強風影響下產生的空間搖擺現象,保障了造橋機安全施工作業。同時臺風期間加強造橋機上各設備與主桁系統連結,以及造橋機主桁與墩身臨時錨固,確保架橋機及設備安全[15]。

4 節段拼裝線形控制

4.1 預拱度設置

在混凝土收縮徐變及預應力作用下,梁體在長度方向產生壓縮變形,在豎直方向上產生上拱度。為了保證線路在運營狀態下的平順性,在節段箱梁拼裝施工的過程中,應充分考慮梁部預拱度、造橋機初始預拱度及預應力引起的造橋機反拱作用。因此預拱度設置主要因素[16]如下。

(1)為抵消預加應力引起的上拱,箱梁整孔組拼時須設置反拱(下拱)Δ1;(2)設計二期恒載上橋時間按預加應力60 d計算,理論計算殘余徐變拱度值為(下拱)Δ2;(3)考慮1/2活載引起的撓度值,在跨中設置反拱(上拱)Δ3;(4)架橋機自重及在節段箱梁及濕接縫重力作用下產生的下撓度(上拱)Δ4。

考慮到前述Δ1、Δ2、Δ3三個反拱值均系箱梁自身因張拉、徐變、荷載而設置的反拱值,因此將Δ1、Δ2、Δ3三個跨中反拱值統一考慮,按33.5 mm設置,由此引起的造橋機支承點的反拱值按照二次拋物線進行過渡,而Δ4系因架橋機變形造成,由此引起的架橋機各支承點反拱值則分別對應進行累加設置。各節段梁預拱度設置按以下公式計算

式中δx——距梁體支點x處的預拱度,mm;

x——距梁體支點的距離,m;

L——梁體跨度,m;

δ2x——距梁體支點x處的造橋機彈性變形,mm。

4.2 線形控制

節段梁的縱向、橫向和豎向三個方向必須精確調位。縱向以線路中心線為基準,梁體中心線應與線路中心線重合,梁段的平面位置通過造橋機的起重小車來實現,梁節的高程控制則通過每個節段箱梁底的4臺扁平千斤頂和縱梁上的絲杠支撐進行調整和保持。各節段梁豎向跨中預拱度值按33.5 mm設置,其他位置按二次拋物線過渡,梁底線形二次拋物線設置如圖7所示。

圖7 節段拼裝梁底線形反拱度設置

節段梁調位是一個反復調整、逐漸趨近的過程,故在施工中按先縱向調整→橫向調整→豎向調整→縱向調整→橫向調整→豎向調整的次序反復循環調整,直至達到設計要求[17]。

在施工過程中,必須對不同階段實施觀測,驗證所設拋物線是否正確、合理,以便于及時修正;根據施工監測所得的結構變形參數真實值進行施工階段最后調節,確定各節段的支撐水平方位和高程[18]。控制每節段梁縱、橫、豎向偏差均≤2 mm。

5 耐久性

節段拼裝箱梁采用濕接縫連接,濕接縫具有較好的密封性,提高橋梁的耐久性能。由于受海洋惡劣環境腐蝕的影響,橋梁結構具有氯鹽侵蝕、鹽類結晶破壞的特點,為確保工程設計壽命不小于100年,針對混凝土開展了橋梁結構耐久性專題研究。結合TB10005—2010《鐵路混凝土結構耐久性設計規范》[19]及橋梁結構耐久性專題研究成果,制定了橋梁結構耐久性設計和施工實施細則。

5.1 耐久性設計

(1)采用高性能混凝土,明確抗氯離子滲透性要求和電通量指標。在工程實施中,通過適當提高摻入礦物摻和料比例,降低水膠比,混凝土(56 d齡期)混凝土氯離子擴散系數≤1.5,6 h庫侖電量<800 C。(2)增加混凝土保護層厚度,箱梁腹板和底板厚度采用4.0 cm,頂板厚度3.0 cm。(3)嚴格控制裂縫寬度,控制主力裂縫寬度0.1 mm,主加附裂縫寬度0.15 mm。在構造上確保鋼筋最小保護層厚度。(4)對部分材料的耐腐蝕性提出明確要求。如預應力管道采用鍍鋅波紋管,管道灌漿材料漿體中應摻入滲透型除銹劑,防止預應力索銹蝕,支座采用耐海洋大氣腐蝕的球形鋼支座等。(5)混凝土表面采用防腐涂裝,保證預制梁體和現場濕接縫之間,梁體整個外表面避免接觸大氣海洋環境腐蝕,同時封閉混凝土表面氣孔和接縫。

圖8 造橋機施工現場

5.2 施工控制措施

(1)嚴格控制混凝土原材料,優化混凝土配合比。混凝土除滿足強度等級、水膠比、水泥用量、含氣量、坍落度等要求外,尚應嚴格控制混凝土原材料的耐久性技術要求[20]。①選用低水化熱和較低含堿量的水泥,盡可能避免使用早期強度較高的水泥和高C3A含量的水泥,水泥的氯離子含量應低于0.06%,水泥的堿含量應低于0.6%;②礦物摻和料應為性能穩定的粉煤灰、磨細礦渣和硅灰等,其技術性能指標符合相關要求;③選用堅固耐久、級配合格、粒形良好的潔凈集骨料,并規定了各種集骨料的主要技術指標;④規定了化學外加劑選用和摻量要求、并嚴格控制氯離子含量;⑤加強混凝土拌和用水和養護用水質量控制。混凝土拌和物中由各種原材料引入的氯離子總量應不超過膠凝材料總量的0.06%,混凝土內總堿量應小于1.8 kg/m3。

(2)加強混凝土生產管理,嚴格施工質量控制。嚴格混凝土耐久性實施細則和耐久性規范要求,強化結構表層的振搗密實與均勻性、混凝土的良好養護、混凝土保護層厚度和鋼筋定位的準確性,嚴格控制混凝土表面收縮裂紋和施工裂縫控制等關鍵施工環節。保證混凝土有良好的勻質性、密實性和抗裂性。

(3)加強外露鋼筋及預應力筋的防腐保護。外露鋼筋一直暴露在海洋大氣環境中,表面通過涂刷摻少量外加劑的水泥漿,包裹塑料膜等措施防止銹蝕。橫向預應力筋通過在其外露部分包裹塑料膜,使預應力管道內保持干燥,并堵塞管口后外包塑料膜保護。

6 創新技術

(1)為適應橋址惡劣的大風環境,研發的SPZ2700×2/64型箱梁節段拼裝雙孔連做造橋機,達到過孔一次完成2孔梁的造橋任務,降低安全風險,提高施工效率。

(2)采用先進的風速預警系統及設備自動化控制系統的集成技術,自動調節控制節段梁拼裝線形,提高了定位精度與拼裝效率,同時確保了臺風期間工程施工和設備安全。

(3)通過分析梁部在各種荷載作用下結構的變形,結合造橋機結構變形、造橋機反拱作用對梁體的影響,合理設置梁部預拱度,確保梁部節段拼裝施工線形精確調位。

(4)結合海洋環境下開展了橋梁結構混凝土耐久性研究,采用高性能混凝土,優化混凝土配合比,提出了混凝土耐久性各項性能指標等技術措施。

7 結語

福平鐵路平潭海峽公鐵兩用大橋雙線64 m簡支梁節段預制拼裝施工,已于2017年9月順利完成,體現了我國在復雜惡劣海洋大風建設環境下,大跨混凝土簡支梁節段預制拼裝施工的建造和裝配創新技術,對推動我國大跨度簡支梁預制拼裝技術的提升,海洋環境下橋梁結構耐久性技術的應用,進一步提高我國鐵路工程綠色建造和質量安全水平有借鑒意義。預計于2020年11月全線建成通車。