車身常見腐蝕原因分析與防腐優化

邵健豪

摘 要:針對車身腐蝕問題發生的原因及各區域特點,從車身空腔結構、石擊區域、材料選用、制造工藝四個方面綜合考慮進行設計與優化。

關鍵詞:車身;腐蝕原因;防腐優化建議

1 引言

汽車腐蝕問題已成為影響企業形象,產品質量,用戶感受等方面的突出因素。車身因外觀性較強,出現腐蝕問題極易引起車主抱怨,因此需要汽車制造廠商在車身設計及生產制造過程中采取有效的應對措施,以保證產品的防腐性能。

2 車身常見腐蝕原因分析

基于《海南試驗場乘用車強化腐蝕試驗方法》對整車耐腐蝕性能進行驗證,通過對多種車型的試驗結果進行比對分析,發現車身各區域零部件因部位、環境和材料等差異會發生不同程度的腐蝕。腐蝕形態主要表現為空腔腐蝕、斑狀腐蝕、邊緣腐蝕、縫隙腐蝕等。

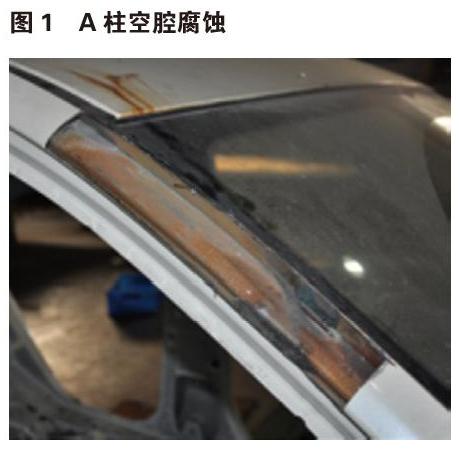

2.1 空腔腐蝕

車身空腔在結構設計中,由于多層板之間的鈑金間距過小,導致電泳液流通性能不良,影響其空腔表面電泳性能,如圖1所示。而電泳工藝孔開孔數量不足,位置、形狀設計不合理等原因將直接影響車身的電泳、噴蠟和涂膠等工序的防腐效果,如圖2所示。密封設計缺陷也會造成空腔排氣、排水不暢,易使腐蝕物質在空腔內部殘留堆積,造成空腔內部腐蝕。

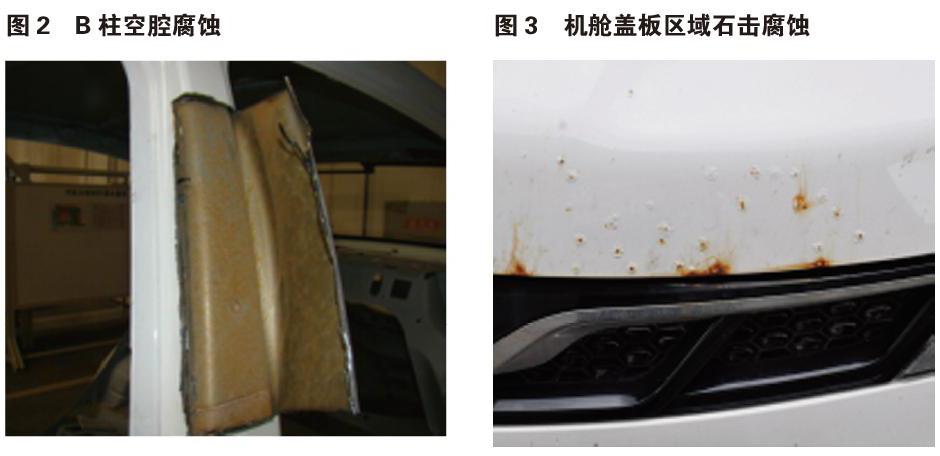

2.2 斑狀腐蝕

車輛在高速行駛時,車身表面易受砂石沖擊導致涂層破損,外界腐蝕物質附著在涂層破損處,加速了鋼板的腐蝕速率極易出現涂層鼓包、脫落現象。常見腐蝕部位為機艙蓋板、前翼子板,門檻、A柱及頂棚迎風面等區域,如圖3、圖4所示。

2.3 邊緣腐蝕

車身鋼板在沖壓成型過程中模具刃口過度磨損,沖裁間隙不均等工藝缺陷在鋼板邊緣處易產生毛刺。由于涂層表面張力的作用,鋼板尖角,邊緣處漆膜較薄在腐蝕環境較為惡劣的條件下易出現銹蝕,如圖5、圖6所示。

2.4 縫隙腐蝕

車身是由不同結構的金屬鋼板通過焊裝工藝而組成的一個整體。在鋼板的搭接處,焊點周邊由于縫隙的存在易使腐蝕物質堆積而產生銹蝕。以機艙前柱及尾箱流水槽為例,該區域由于結構設計不合理,在車輛使用過程中受泥污的噴濺、雨水及異物的堆積而引起鋼板搭接部位出現縫隙腐蝕,如圖7、圖8所示。

3 車身防腐優化建議

針對車身腐蝕問題發生的原因及各區域特點,從車身空腔結構、石擊區域、材料選用、制造工藝四個方面綜合考慮進行設計與優化。

3.1 空腔結構防腐優化建議

電泳涂裝是車身防腐的重要措施,為了保證車身的電泳效果在空腔結構設計中合理的設置電泳、排液、排氣等用途的工藝孔,可以使車身空腔各個部位的電泳漆膜均勻覆蓋,有效提高內腔結構防腐效果。

(1)電泳孔

車身在電泳時一些內腔區域因電磁屏蔽導致電泳涂膜質量不佳,為提高泳透率,應在形成空腔的車身鈑金處合理的設計工藝孔的數量及大小。對于多重腔體構造可在外板和加強板上開設對穿孔,結構內的鈑金間距應設定在5mm以上,典型部位開孔形式,如表1所示。

(2)排液孔

良好的排液設計是為了保證車身在電泳后排液完全,避免將槽液帶入下一個工序中。排液孔的位置一般根據車身結構型面和電泳方式在空腔底部或凹面底部合理設計排液孔,主要集中在前后底板、前后縱梁側邊、側圍腔體底部以及四門兩蓋下邊沿。以四門兩蓋為例,車門、機蓋及尾箱蓋都帶有空腔結構其下邊沿部位需設置2~3個,孔徑尺寸為8~16mm的排液孔。此外車身底板多采用加強筋結構來增強此區域的剛度,在設計時加強筋應為上凸結構,避免向下凹陷產生積液,如圖9所示。

(3)排氣孔

為保證車身進入電泳槽時電泳液能順利積滿車身內腔而不產生氣室需設置排氣孔,以便氣體能及時排出。典型設置多是利用車身上現有的焊接定位孔和總裝工藝孔,僅在空腔封閉結構和端部的最頂端才額外增開排氣孔,在不能開孔的情況下可設計凸臺用于排氣,開孔尺寸的大小與腔體的容積相關。

3.2 車身石擊區域防腐優化建議

車輛在行駛過程中,車身會受到砂石等異物沖擊,因此在造型設計階段應對車身水平面,迎風面,側面等部位進行針對性設計。考慮到車身表面面差,前翼子板、前門、后門、后翼子板的相對位置關系應逐級向內收斂設計。以車身前、后門位置關系示例,車門底部邊緣應處于門檻內側,如圖10所示。對于車身底板,輪罩,門檻等腐蝕環境惡劣區域應當在砂石擊打的敏感部位噴涂具有抗石擊性能的PVC進行防護。

3.3 車身材料選擇及應用

在汽車防腐設計中,車身采用鍍鋅鋼板可有效提升其基材的耐腐蝕性能。鍍鋅鋼板的使用是為防止鋼板表面受到腐蝕,延長其使用壽命,研究表明7~12μm厚的鍍鋅層具有良好的耐腐蝕性。鍍鋅鋼板按制造工藝可分為熱鍍鋅和電鍍鋅兩種方式。目前國內合資品牌當中,歐系汽車多采用熱鍍純鋅和電鍍鋅鋼板,日系汽車則多采用熱鍍鋅鐵合金鋼板。國內部分自主品牌因其市場定位不同,考慮到制造成本在車身選材時應結合整車腐蝕試驗結果、售后腐蝕問題反饋、各零部件結構特點等,在車身腐蝕高危區域選用鍍鋅鋼板以提高其局部防腐性能。

此外受汽車產業政策影響,輕量化材料在車身上得到了廣泛的應用。以國內新能源汽車為例,部分車型的車身覆蓋件選用鋁合金、熱塑型塑料及復合材料等,不僅滿足輕量化要求還具有良好的耐腐蝕性。

3.4 車身制造工藝中的防腐優化建議

在汽車的制造過程中沖壓、焊裝、涂裝和總裝這四大工藝是汽車生產的核心部分,各工序對車身腐蝕防護均有不同程度的貢獻,工藝的質量將直接影響車身的防腐性能。

(1)沖壓工藝

a.沖壓件外觀應平滑,無雜質殘留,避免打磨痕跡破壞鋼板的涂鍍層結構。

b.對于沖壓件中無法涂膠密封的裸露邊緣,應對其進行沖壓修邊處理。這類部位的沖壓件毛刺高度的最低要求應≤0.15mm。

c.應根據沖壓件材質選擇適當的沖壓油,避免兩者間產生不良的化學反應污染車身涂裝環境,對車身涂層質量產生不良影響。

(2)焊裝工藝

a.車身在焊接過程中應避免出現焊縫氣孔、焊渣、重度打磨痕跡等缺陷。

b.外觀焊點避免產生扭曲變形,毛刺等表面尖銳特征。

c.車身搭接縫隙部位涂覆點焊密封膠、四門兩蓋涂覆折邊膠可以起到密封防腐蝕的作用,涂覆工藝應符合防腐設計要求。

(3)涂裝工藝

a.預處理階段選擇合適的磷化膜P比有助于提高漆膜附著力。

b.各工序涂層工藝應符合防腐設計要求。

c.涂裝在車身上的各類密封膠其固化時間及溫度應符合涂裝工藝要求。

(4)總裝工藝

a.裝備過程中車身表面應用專業護具進行防護,避免磕碰傷。

b.合理的設計夾具和裝配參數,避免安裝孔,螺紋孔周邊漆膜被破壞。

c.對車身覆蓋件尺寸偏差進行調整時,應避免相關部位密封性被破壞導致防腐性能降低。

4 結束語

車身的腐蝕控制是一項復雜的系統工程,應基于成本控制而制定防腐目標值,并結合整車強化腐蝕試驗,對其結構設計、材料選用、制造工藝等方面進行防腐優化,以提高車身的耐腐蝕性能。

參考文獻:

[1]黃平,李婷婷. 汽車腐蝕與防護工程[M].北京:科學出版社,2017.

[2]蔡元平,王永豪.汽車腐蝕試驗常見腐蝕問題分析與防腐優化[J].環境技術,2013,(1):14-18.

[3]吳衛楓,唐程光. 乘用車車身防腐設計方法探討[J].汽車工藝與材料,2015.(8):41-46.