加氫改質裝置高壓換熱器腐蝕與防護

張少鋒

摘 要: 加氫改質裝置的高壓熱換器經常因為腐蝕問題而出現泄露,嚴重影響到裝置的生產效率和安全運行。在設備設計和建造過程中,裝置會使用大量奧氏體不銹鋼,這種鋼材在含氯離子介質中很容易產生腐蝕現象。某加氫改質裝置不銹鋼換熱器表面出現大量腐蝕坑,根據裝置的運行情況,換熱器表面腐蝕情況等對換熱器的發生腐蝕的原因進行了分析,最后提出了相應的防護措施,希望通過本次研究對更好提升設備運行效率,設備安全生產有一定助益。

關鍵詞:加氫改質裝置 高壓換熱器 腐蝕原因 防護措施

中圖分類號:TE966 文獻標識碼:A 文章編號:1003-9082(2016)09-0297-02

前言

某企業的的加氫改質裝置是該企業核心裝置。為企業生產合格的柴油和汽油產品,為企業創造效益。自投產以來已經運行了超過8個年頭,在加氫改質裝置生產過程中,系統中的高壓熱換器出現了嚴重的腐蝕現象,有很多次因為高壓換熱器管束內存在嚴重泄露而停工生產,在對裝置進行檢修時,發現堵管率十分高,嚴重影響到機械設備的使用。加氫改質裝置高壓換熱器出現腐蝕問題,一方面造成生產工藝出現巨大的波動現象,腐蝕嚴重時還會導致裝置停工生產,影響到企業生產的連續性和安全性。另一方面腐蝕問題還會大大降低熱換器的使用壽命和使用質量,增加了設備后期中維護質量,造成嚴重的浪費現象。因此,在系統運行過程中,有必要對加氫改質裝置中的高壓熱換器的腐蝕問題進行分析和研究,從而幫助企業及時找到出現腐蝕問題的原因,采取措施做好相應防護工作。

一、高壓換熱器結構和工藝流程

1.基本結構分析

按照殼程介質流動方向可以將其分單殼程型和雙殼程型。單殼程型接管一前一后,上下分布,進出口在不同的垂直直線上,殼程介質從殼體一端到另一端,管束上無分層隔板,換熱效率比較低。而雙殼程型殼程側接管同一截面上分布,進出口在同一個垂直線上,殼程介質從殼體中心分開,從殼程進口到殼體尾部,再從殼體尾部到殼程出口,在管束上有分隔板,換熱效率較高。

2.工藝流程分析

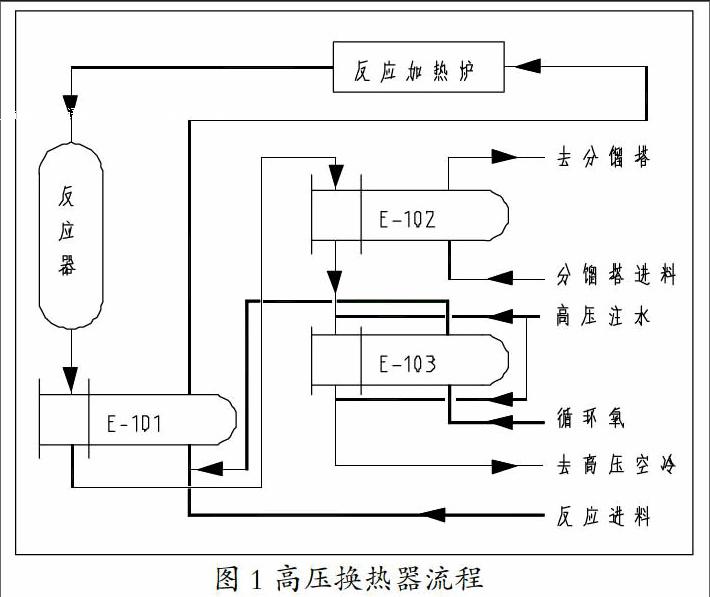

裝置反應系統的高壓換熱流程如圖1所示,反應流出物依次從E-101、E-102和E-103與反應進料,分餾塔進料、循環氫進行換熱,三個換熱器管程介質均為為高溫高壓反應流出物,其主要成分包含了柴油、石腦油、硫化氫、氫氣等,又因E-102管程出口溫度較低為了避免換熱器內產生銨鹽結晶堵塞管束,在E-103出入口位置設置兩個注水口。

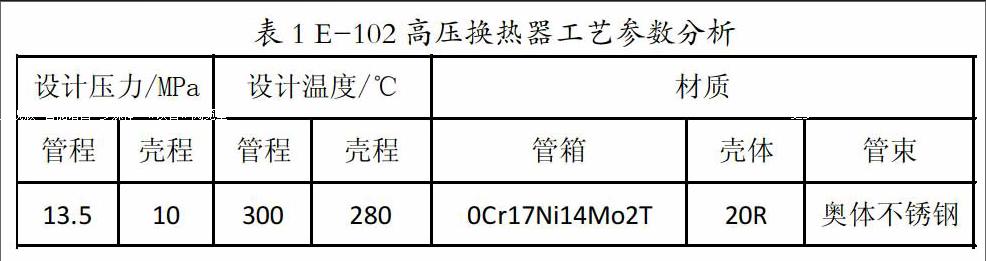

在結構中E-101,E-102,E-103,都是螺紋鎖緊環換熱器,E-102為管程高壓,殼程低壓的H-L型換熱器(為全壓設計),其管箱結構為螺紋鎖環結構,管程出入口與管線直接焊接一起,殼體大法蘭和殼體直接焊接在一起,為了避免出現介質腐蝕,管箱材質選擇0Cr17Ni14Mo2T,管束采用奧體不銹鋼,各個參數設計如表1所示。

二、加氫改質裝置高壓換熱器腐蝕原因分析

氫氣是加氫改質裝置中的必備工藝介質,其作用是將原料中的硫元素、氮元素和氧元素等元素去除,對原料起到凈化過濾的作用,同時,在反應過程中還能夠為反應裝置提供溫度較低的氫氣,從而更好的對反應溫度進行控制。本次研究的高壓換熱器腐蝕前后各項工藝沒有發生任何變化,只是將氫氣的來源進行了更換。

1.高溫氫損傷導致的腐蝕現象

高壓換熱器是加氫改質裝置十分重要的設備之一,其主要作用是通過設備進行熱量交換,降低反應流出物的溫度,在反應過程中,由于反應物需要在高溫和高壓環境下反應,所以高壓換熱器的整個工作環境比較惡劣,很容易因為多種原因導致出現嚴重的腐蝕現象。在高溫和高壓環境下,氫氣通過擴散作用進入鋼材中,和鋼材內不穩定的碳化物發生化學反應,生成甲烷氣體,導致了鋼材內部出現嚴重脫碳現象,鋼材的硬度受到較大的影響。而反應產生的甲烷氣體由于不能及時從鋼材中逃逸出來,聚集在晶界和附近的空隙中,在高溫高壓作用下,在鋼材表面形成了微小的裂縫和鼓包,鋼材的延伸性和硬度顯著降低,隨著鋼材中碳元素流失加重,鋼材表面會出現較大的縫隙和裂紋。高溫氫氣損傷而導致的腐蝕現象主要發生在加氫反應器,反應流出物高溫段管道中。

2.氯離子對鋼材產生的腐蝕問題

在加氫改質裝置中,氯離子在一定條件下會對不銹鋼表面產生嚴重的腐蝕問題。特別是一些含有大量氯離子的中性鹽溶液,其成為不銹鋼產生腐蝕孔洞最主要的腐蝕環境。在這種環境下,氧元素會造成不銹鋼表面出現鈍化膜,而氯離子正好對鈍化膜產生破壞作用,導致不銹鋼始終處于鈍化和被破壞的狀態下。在加氫改質裝置中大量使用了奧體不銹鋼,其應力腐蝕開裂是加氫改質裝置高壓熱換器另一個常見腐蝕現象。在換熱器內部如果存在液相滯留或者在停工檢修都可以因為氯離子應力腐蝕而出現開裂等腐蝕問題。

3.高溫單質硫和高溫硫化氫-氫氣的腐蝕問題

原油中的硫元素在溫度超過200度以后,會和鋼材發生腐蝕反應,在一開始中腐蝕速度較快,但是在經過一段時間之后,就會逐漸穩定下來。高溫硫化氫-氫氣的腐蝕主要以硫化氫腐蝕為主,氫氣起到加速反應的作用。高溫硫化氫腐蝕是在240度以上溫度中,硫化氫被分解成單質硫而與金屬發生反應而造成金屬被破壞。而高溫硫化氫和氫氣的腐蝕是在300度到420度環境下,硫化氫和氫氣發生腐蝕而出現金屬破壞現象,氫氣加速了硫化氫腐蝕速度,兩者疊加產生腐蝕更為嚴重。

4.硫化氫銨和氯化銨腐蝕

反應流出物中含有大量的硫化氫和氨氣。在溫度較低環境下,會形成硫化氫銨和氯化銨,氯化銨主要會沉積在高壓空冷裝置的下部分管道中,企業為了避免氯化銨出現結晶,在設備運行過程中會向管道內注水,但是注水后會在空冷器產生的水溶液也會出現腐蝕問題。當系統處于比較干燥的條件下,銨鹽會出現沉積現象,這就會導致冷卻器在較短時間內出現大量結垢,注水之后考慮到銨鹽易溶水性質,能夠有效防止銨鹽沉積,但硫氫化銨溶于水后溶液具有腐蝕性,同樣會加重金屬腐蝕。

三、加氫改質裝置高壓換熱器防腐蝕措施分析

1.對原料的腐蝕介質含量進行全面監控分析

反應物氯化銨的含量主要通過原料和氫氣氯化氫的含量確定,而反應物的中單質硫和硫化氫的含量需要借助原料硫元素含量確定。在生產加工過程中,除了要對原料中和氫氣中氯化氫含量進行監控分析之后,還要對軟化水中的氯元素、氮元素和硫元素的含量進行控制,保證其維持在合理的范圍之內,同時,還要對高壓分離器中水溶液中氯化銨和硫化氫銨的體積分數進行全面控制和分析,保證這兩種物質的體積分數在合理的范圍之內。

2.降低溫度或者提高流量速度

在設備運行過程中降低換熱器殼程溫度可以顯著降低設備出現腐蝕的概率,從而能夠有效降低腐蝕的速率,因此,生產過程中在不影響工藝要求的前提下,可以選擇適當降低殼程的溫度,對于溫度不能降低的需要提高流量速度,確保溶解氧向著金屬表面輸送,確保金屬表面的鈍化膜形成速度大于腐蝕濕度,避免雜質附著在設備表面,從而減少腐蝕現象發生的概率。

3.優化設計工藝

首先,依據計算結果進行全面控制分析;其次,結合設備生產過程中的流速限制,選擇合適的管道尺寸和空冷器流通面積,控制好管內介質的流通速率,盡量控制在不大于6m/s的范圍內;最后,對管道內銨鹽的結晶溫度進行全面估算,并在此估算的溫度范圍內向高壓換熱器間歇性的注水。通過傳熱計算方式,確定進出口的最佳溫度,并設計一定的余量。由于銨鹽具有強腐蝕性,應該保證高壓換熱器設置科學合理,減少合金金屬的使用量,盡量使用超級雙相不銹鋼等材質。

參考文獻

[1]劉良,吳佳.5Mt/a常減壓裝置常頂空冷出口集合管腐蝕泄漏原因及防腐蝕建議[J]. 腐蝕與防護. 2013(12)

[2]楊建成.汽柴油加氫裝置反應流出物系統的腐蝕與對策[J]. 石油化工腐蝕與防護. 2012(01)

[3]章曉劍,宋彬,王星聯,魏昊章,應振華,馬鴻斌,何林林,余永增.120萬噸/年柴油加氫往復式壓縮機二級氣缸、活塞、活塞環磨損和排氣溫度升高的原因分析[J]. 液壓氣動與密封. 2014(10)

[4]康強利,趙敏,孔朝輝,馬紅杰,崔軻龍.裂解裝置腐蝕分析與腐蝕監測方式的設置[J]. 石油化工腐蝕與防護. 2016(01)

[5]張世成,于鳳昌.DMTO裝置反應系統高溫部位的腐蝕及選材研究[J].石油化工腐蝕與防護. 2016(01)

[6]馬紅杰,趙敏,黃新泉.冷卻水換熱器腐蝕泄漏分析及防護[J]. 石油化工腐蝕與防護. 2016(01)

[7]王瑩,趙杰,劉正通.加工高硫高酸原油蒸餾裝置的腐蝕及防護[J]. 石油化工腐蝕與防護.2016(01)