催化裂化油漿膜過濾技術工業應用研究

陳慶嶺,王 寧

(中國石化長嶺分公司,湖南 岳陽 414012)

催化裂化是煉油工藝中最重要的重質油輕質化過程之一,為提高裝置處理量,降低能耗,增加輕質產品收率,外甩油漿工藝得到了普遍的采用[1-2]。一般煉油廠催化裂化裝置外甩油漿的量約占原料量的3%~5%,油漿中芳烴質量分數達50%以上。芳烴是一種極有價值的化工產品,能夠進一步深加工生產附加值較高的產品,但由于油漿中含有少量的固體催化劑顆粒(質量分數為2~6 mgg),限制了下游產品的高值利用。油漿中固體催化劑粉末的粒徑范圍為0~80 μm,其中20 μm以下微粒的占比較高。目前,工業上去除油漿中固體顆粒使用的分離方法主要有自然沉降法[3]、過濾分離法[4-5]、靜電分離法[6-8]和離心分離法。

如何根據油漿的特性,脫除其中催化劑顆粒(固含量),充分利用資源,達到資源利用的最大效率,成為煉油廠乃至全石化行業均急需解決的關鍵問題。國內中國石油大學和北京鋼鐵研究總院等單位也在開發多孔過濾材料,并實現工業化生產,在國內已有多套過濾裝置建成投用或正在建設中。2008年,中國石化長嶺分公司(簡稱長嶺分公司)與湖南中天元環境工程有限責任公司聯合開發了針對催化裂化油漿過濾處理的耐高溫特種陶瓷膜及其錯流過濾處理技術,該技術具有過濾精度高的特點,克服了傳統的金屬絲網過濾器需頻繁切換、濾芯易堵塞且清洗再生困難等不足。長嶺分公司于2010年8月完成陶瓷膜錯流過濾處理工藝中型試驗,并與2012年2月建成100 kta催化裂化油漿膜過濾工業試驗裝置,但由于廠區搬遷問題導致工業裝置一直閑置,于2018年4月開始進行工業裝置的正常運轉。由于原料油漿性質與中試原料有較大差異,導致系統運行不正常,主要存在密封泄漏和過濾通量小等問題。本課題通過考察催化裂化油漿過濾通量的影響因素,確定該裝置的工業試驗條件,在2018年4月至2019年9月期間,除了催化裂化裝置檢修,同批次陶瓷膜組件連續穩定運轉14個月。以下主要對該陶瓷膜錯流過濾處理技術的工業應用狀況進行介紹。

1 實 驗

1.1 原 料

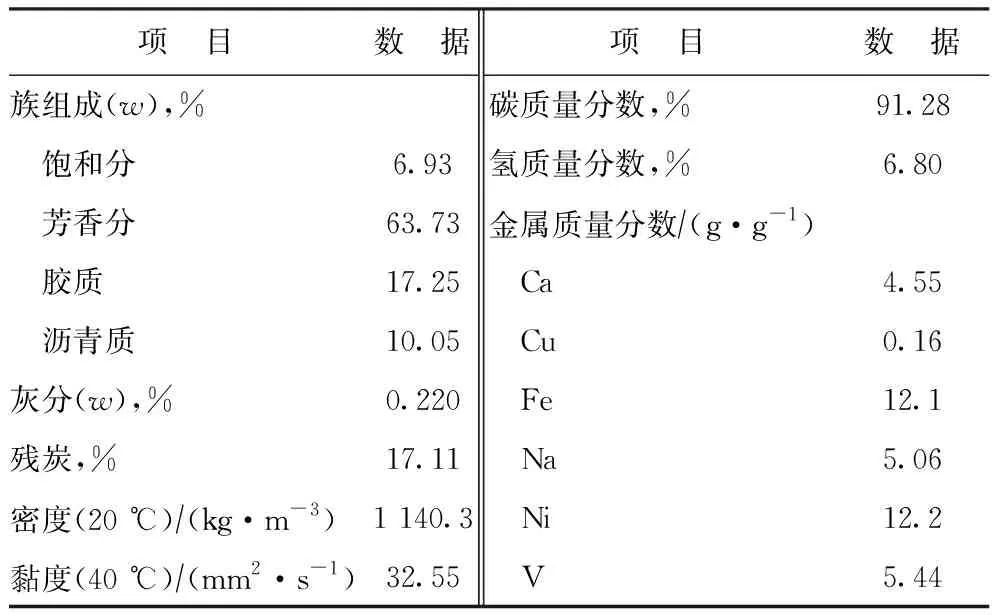

原料油漿來自長嶺分公司1號催化裂化裝置,主要性質見表1。

表1 原料油漿主要性質

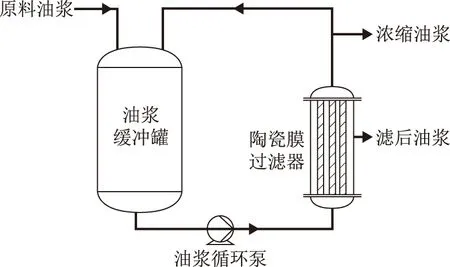

1.2 裝置介紹

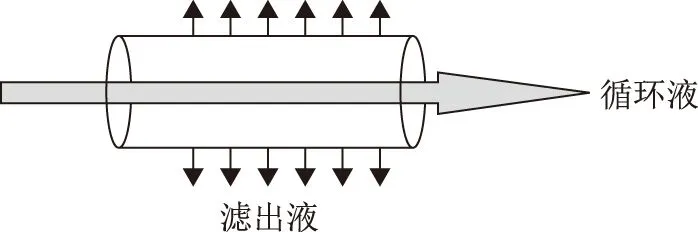

催化裂化油漿陶瓷膜錯流過濾技術采用的耐高溫陶瓷膜是以不同規格的氧化鋁、氧化鋯和氧化鈦等無機陶瓷材料作為支撐體,經表面多次覆膜、高溫燒制而成的具有多孔結構的精密陶瓷過濾材料。陶瓷膜錯流過濾示意見圖1。以錯流方式進行過濾,即在壓力驅動下,介質在膜管內側膜層表面高速流動,小分子物質沿與之垂直方向透過微孔膜,大分子物質(或固體顆粒)被膜截留并被高速流動的循環液帶走。

圖1 陶瓷膜錯流過濾示意

圖2 100 kta催化裂化油漿膜過濾裝置原則流程

2 結果與討論

2.1 中型試驗

工業試驗前期,油漿系統運行不正常,主要存在過濾通量小的問題,因此在4 kta中型試驗規模下對油漿過濾通量的影響因素進行考察。

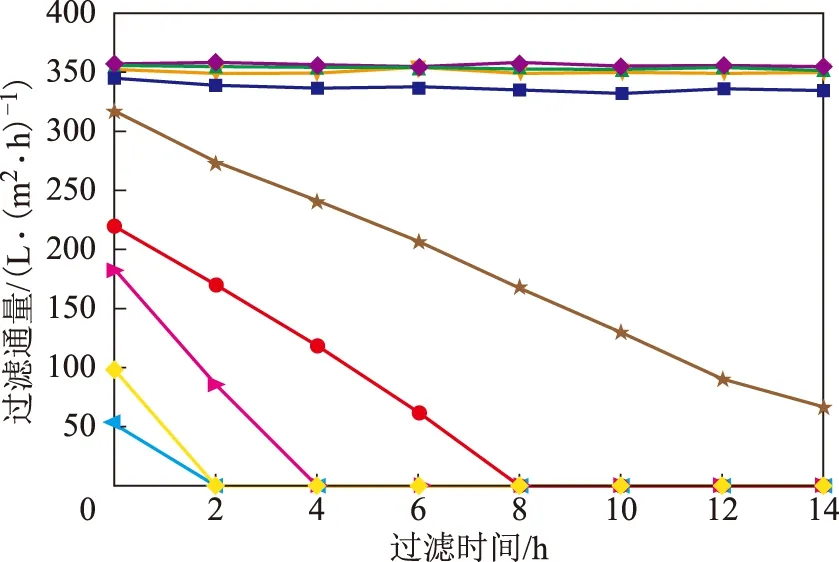

2.1.1 油漿瀝青質含量原料油漿中瀝青質含量隨著過濾時間的延長對過濾通量的影響見圖3。由圖3可以看出:原料油漿中瀝青質質量分數低于15%時,陶瓷膜過濾通量穩定;當瀝青質質量分數高于15%時,陶瓷膜過濾通量下降明顯;瀝青質含量越高,過濾通量下降越快,當瀝青質質量分數超過20%時,已無法實現過濾。

圖3 瀝青質含量對油漿過濾通量的影響瀝青質質量分數,%:◆—8.67; ▲—10.02; ■—14.89; ★—15.92; ●—17.98; ◆—22.87;

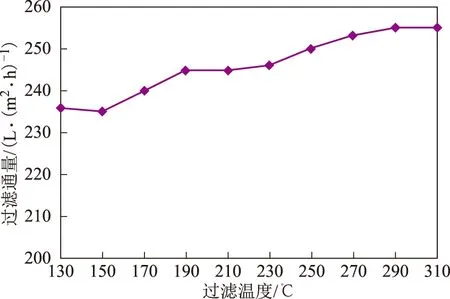

2.1.2 過濾溫度過濾溫度對陶瓷膜過濾通量的影響見圖4。由圖4可以看出,隨著過濾溫度的提高,過濾通量呈逐級上升的趨勢,當過濾溫度從190 ℃上升至310 ℃時,過濾通量可以穩定在245~255 L(m2·h)。陶瓷膜油漿過濾系統對溫度的適應性較好,在溫度為190~310 ℃范圍均可以穩定運行。

圖4 過濾溫度對油漿過濾通量的影響

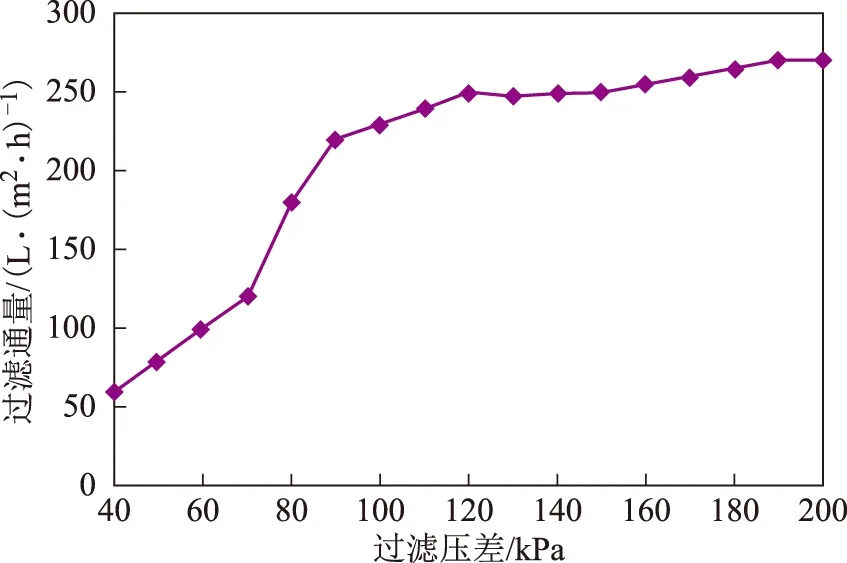

2.1.3 過濾壓差過濾壓差是指油漿通過膜組件管程和殼程的壓力差,過濾壓差對過濾通量的影響見圖5。由圖5可以看出:在運行壓差小于80 kPa時,壓差對過濾通量的影響較大;當壓差大于80 kPa時,隨著壓差的增加過濾通量變化不大。綜合考慮操作條件,原料油漿過濾壓差的適宜范圍為160~200 kPa。

圖5 過濾壓差對油漿過濾通量的影響

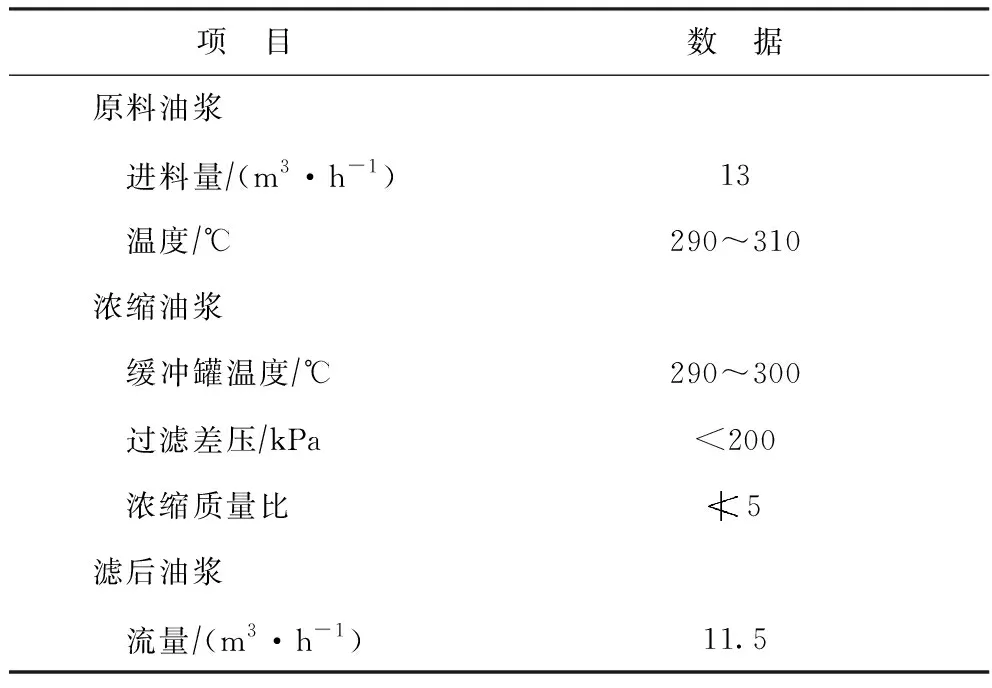

2.2 工業標定數據

表2 標定期間的操作條件

表3 標定期間原料油漿、濾后油漿和濃縮油漿的主要性質

由表3可以看出:標定期間原料油漿性質較差,密度(20 ℃)高于1 140 kgm3,瀝青質質量分數高于10%,灰分(w)高于0.2%;與一般催化裂化裝置油漿相比,瀝青質較高(中國石化催化裂化裝置油漿瀝青質質量分數一般為4%~8%),性質差,過濾難度大,具有一定的代表性;濾后油漿與原料油漿相比,灰分(w)由高于2 000 μgg降至50 μgg以下,最低達到30 μgg,灰分脫除率達到97.5%;灰分的主要成分為金屬,油漿過濾后的金屬質量分數由40 μgg左右降至低于2 μgg,金屬大部分進入到濃縮油漿中,濾后油漿的金屬脫除率達到95%,起到一定的脫金屬作用;濾后油漿收率達88%,族組成無明顯變化,尤其是芳烴質量分數維持在60%以上。對橡膠填充油、針狀焦等利用油漿芳烴為主的高附加值下游產品而言,這種濾后油漿是灰分低、芳烴含量高的優質原料,為投建以油漿為原料的生產橡膠填充油、針狀焦大規模工業化裝置提供了契機。

2.3 長周期工業應用數據

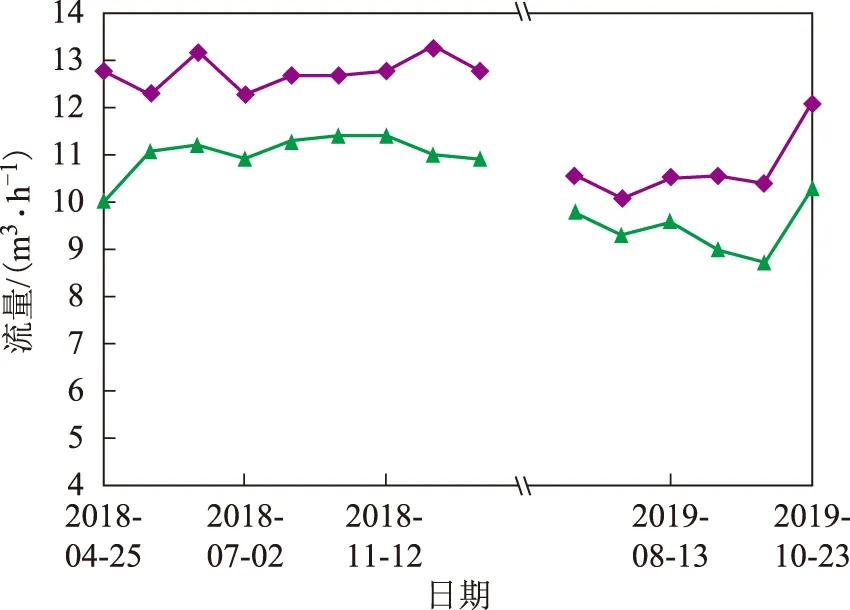

2018年4月至2019年10月,除2019年1—2月催化裂化裝置停工檢修期間裝置停運外,同一批過濾膜組件累計運行達14個月,實現了工業長周期穩定運行。

工業運轉過程中,操作溫度為290~310 ℃,原料油漿進料量為9~13 m3h,過濾壓差約為200 kPa,原料油漿和濾后油漿的流量隨著運轉時間的變化見圖6。由圖6可以看出,原料油漿、濾后油漿的流量較平穩,收率平均達到85%以上。停工后再次運轉時,由于該催化裂化裝置調整操作,原料油漿進料略微降低致使濾后油漿流量降低,但流量相對比較平穩。

圖6 油漿流量隨運轉時間的變化◆—原料油漿; ▲—濾后油漿

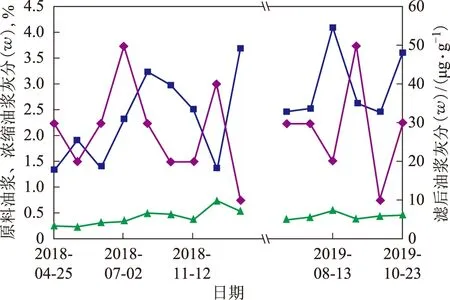

工業運轉過程中,原料油漿、濃縮油漿和濾后油漿的灰分隨運轉時間的變化見圖7。由圖7可以看出:原料油漿灰分(w)穩定在0.2%~0.5%;濃縮油漿灰分(w)為1.5%~4%,濃縮倍數大于5,最高達到10,濃縮油漿甩出后,則灰分立即下降;濾后油漿灰分(w)穩定在50 μgg以下。

圖7 油漿灰分隨運轉時間的變化▲—原料油漿; ■—濃縮油漿; ◆—濾后油漿

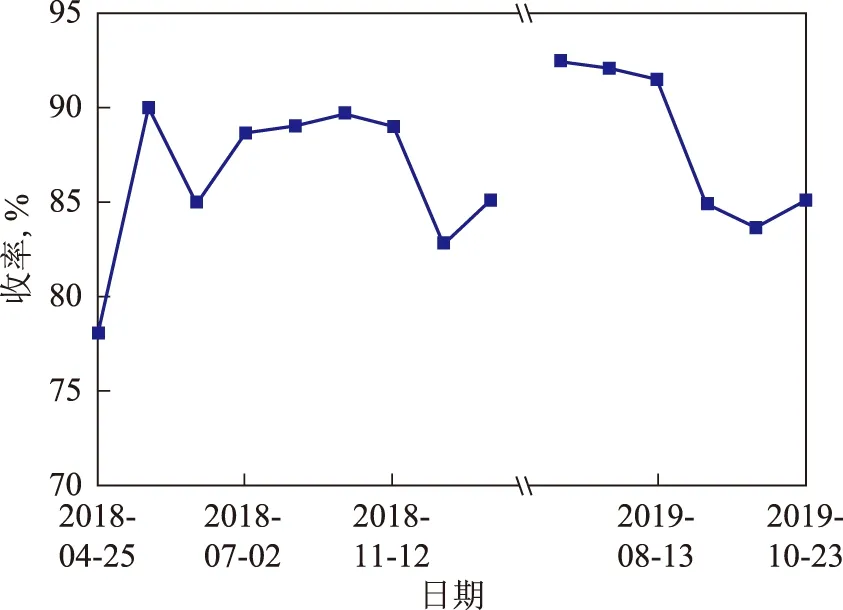

工業運轉過程中,濾后油漿的收率隨運轉時間的變化見圖8。由圖8可以看出,濾后油漿收率最高約93%,平均收率高于85%,在保證過濾效果的同時,獲得大量的濾后油漿,為下游規模利用提供有力支持。

圖8 濾后油漿收率隨運轉時間的變化

3 結 論

(1)催化裂化油漿瀝青質含量、反應溫度和過濾壓差是影響陶瓷膜錯流過濾處理裝置過濾通量的主要因素,通過對這些因素的考察,得到工業裝置穩定運行的最佳條件為:催化裂化油漿中瀝青質質量分數低于15%、反應溫度190~310 ℃、過濾壓差160~200 kPa。