08Cr2AlMo鋼材中芯疏松的解決方案研究

王文輝

(河北鋼鐵集團石鋼公司)

0 前言

隨著高端裝備制造業的發展,用戶對產品質量的要求也越來越高,一旦出現產品質量問題,就會造成客戶的抱怨,引起質量異議,造成巨大的經濟損失,甚至失去寶貴的客戶。低碳高合金系列管坯鋼種,如:10#、08Cr2AlMo、09CrCuSb、12Cr1MoVG等,多用于高壓鍋爐、深海石油開采、天然氣輸送等關鍵領域,同時,該系列鋼附加值高,可以為企業帶來較大的利潤,提高企業知名度。河鋼石鋼180 mm×180 mm斷面連鑄機生產的低碳高合金管坯鋼08Cr2AlMo,在生產初期,由于鋼材中芯疏松嚴重,引起客戶抱怨。為此,針對08Cr2AlMo鋼材疏松問題展開了系統研究。

1 技術參數及工藝流程

1.1 連鑄技術參數

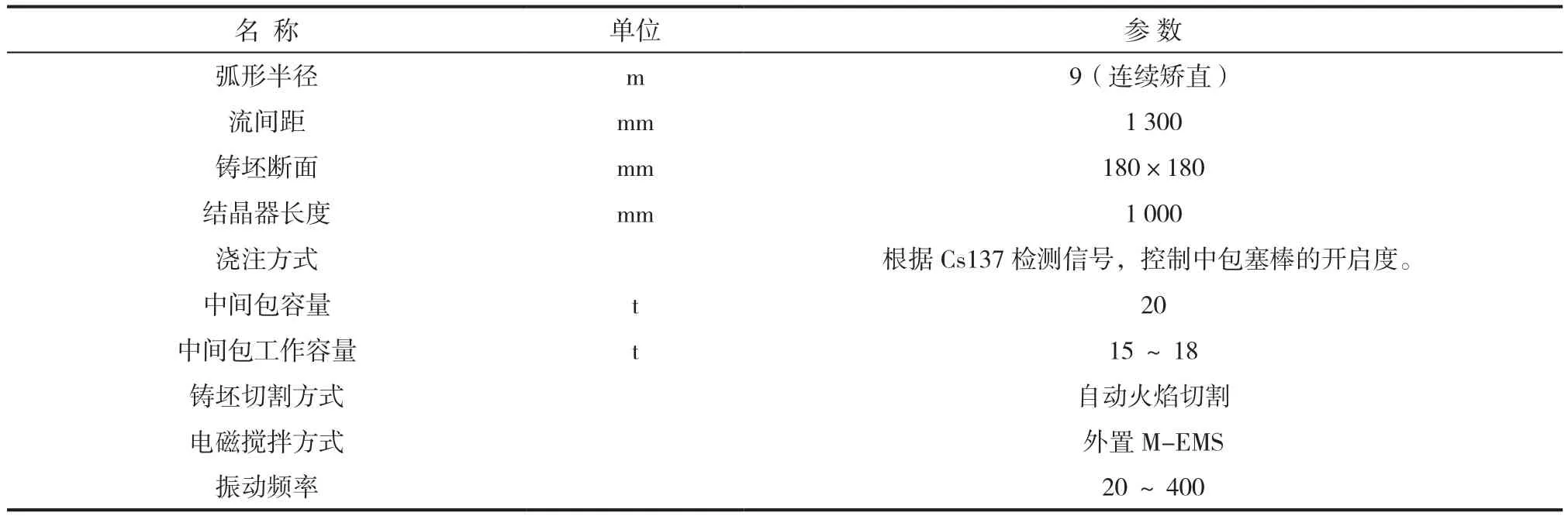

河鋼石鋼180 mm×180 mm斷面連鑄機為單點矯直5機5流,剛性引錠桿全弧形連鑄機,全部進口。具體參數見表1。

表1 連鑄機主要工藝技術參數

1.2 工藝流程

低碳高合金鋼08Cr2AlMo生產工藝流程為:轉爐→LF→VD→CC(180 mm×180 mm)→軋制→修磨→ 檢驗→入庫。

2 存在問題

對08Cr2AlMo鋼材芯部缺陷進行能譜和UT超聲波探傷分析(UT超聲波探傷主要用于檢測鋼材內部缺陷如芯部裂紋、縮孔殘余等)180 mm×180 mm斷面方坯軋制的Φ60 mm規格的鋼材芯部缺陷的宏觀形貌如圖1所示,鋼材芯部缺陷的能譜分析如圖2所示,鋼材UT探傷分析結果如圖3所示。

圖1 08Cr2AlMo鋼材芯部缺陷形貌

圖2 鋼材芯部缺陷的能譜分析

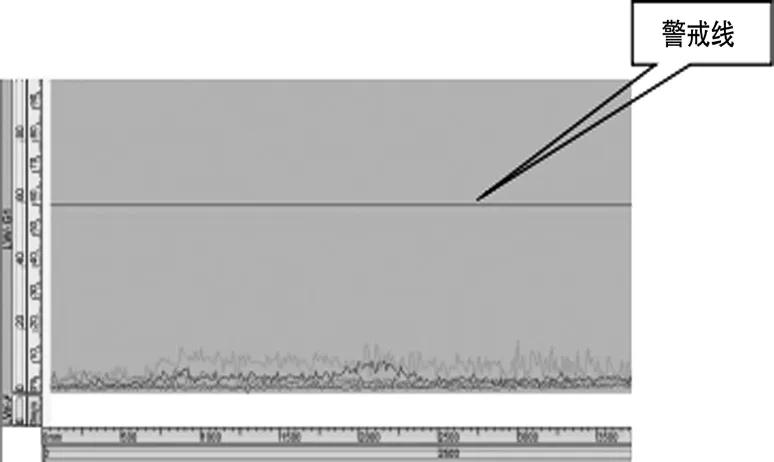

圖3 超聲波探傷分析

從圖2可以看出,為 Fe、Mg、Al為不耐腐蝕元素芯部聚集;從圖3可以看出,UT探傷波形未超報警值即內部無缺陷。這表明缺陷是由于鑄坯芯部不耐腐蝕元素聚集引起的,并非中心裂紋。

3 改進措施

3.1 降低鋼水過熱度

將缺陷爐次的低倍評級和過熱度進行對比統計,統計結果見表2。

表2 缺陷鋼種澆次過熱度統計

從表2可以看出,中包溫度對鋼材低倍質量有直接影響,過熱度越高,低倍缺陷評級越高。

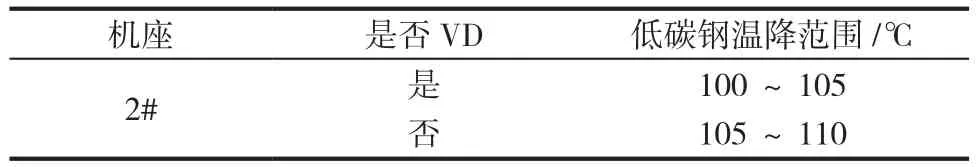

因此,為降低中包過熱度制定了以下措施:(1)不允許使用鋼包第一包生產;(2)鋼包空置時間≤90 min;(3)統計生產低碳鋼時鋼包到中包的平均溫降(見表3),制定精煉上鋼溫度指導表(見表4,表中的溫度加鋼種液相線即為精煉上鋼溫度,如某VD的低碳鋼液相線為1 500 ℃,精煉上鋼溫度范圍為1 600~1605 ℃)。

通過采取上述措施,中包過熱度在15~25℃的符合率從2018年的56.27%提高到2019年的72.36%,特別是鋼種08Cr2AlMo,除開澆第一包外,符合率達93.8%,取得了明顯的效果。

表3 鋼包到中包的平均溫降

表4 精煉上鋼溫度指導表

3.2 優化連鑄關鍵工裝設備管理

設備是連鑄的生命,“搞連鑄就是搞設備”。如果不能保證設備的良好運行,質量就無從談起。因此,對連鑄的設備管理與維修制度進行了優化,確保設備狀況良好。

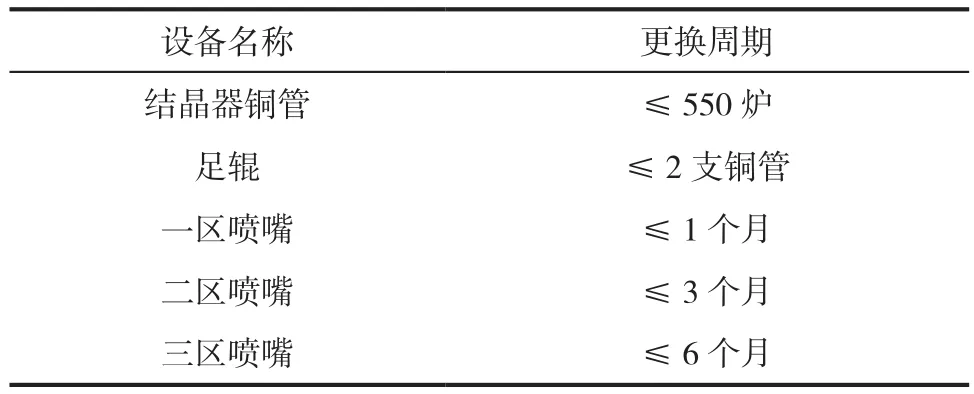

3.2.1 關鍵設備周期維檢制度

連鑄機結晶器、足輥、噴嘴等設備工作環境惡劣,不同設備的工作、維護周期相差較大,特別是一些關鍵的設備周期維護對質量的影響巨大。為此,制定了連鑄機關鍵設備檢查及更換周期制度,連鑄關鍵設備更換周期表見表5。生產08Cr2AlMo系列鋼種前,對水條和噴嘴進行檢查,如二冷噴嘴霧化是否良好、水條是否對中等,停機后及時處理堵塞噴嘴、水條。

3.2.2 二冷水條與噴嘴布置優化

連鑄過程是將鋼水連續冷卻凝固最終形成鑄坯的工藝過程,在固液相轉變熱交換過程中,二次冷卻區的冷卻凝固是鑄坯凝固的中心環節,二冷強度直接影響鑄坯的內部和外部質量。二冷水量確定原則應是沿拉坯方向從上到下逐漸減少,并保證冷卻水量在一定區域內均勻,以控制鑄坯表面溫度均勻降低,防止出現表面和內部缺陷。鑄坯內部缺陷的產生涉及到傳質、凝固傳熱和應力作用,生產機理是極其復雜的。但總的來說鑄坯的內部缺陷是受二次冷卻區鑄坯凝固過程控制的,合理的二冷水量分布、支承輥對中是提高鑄坯內部質量的前提,為提高冷卻均勻性,改善鑄坯的中心偏析,對二冷一區、二區的噴嘴布置進行了優化,具體見表6。

表5 連鑄關鍵設備更換周期

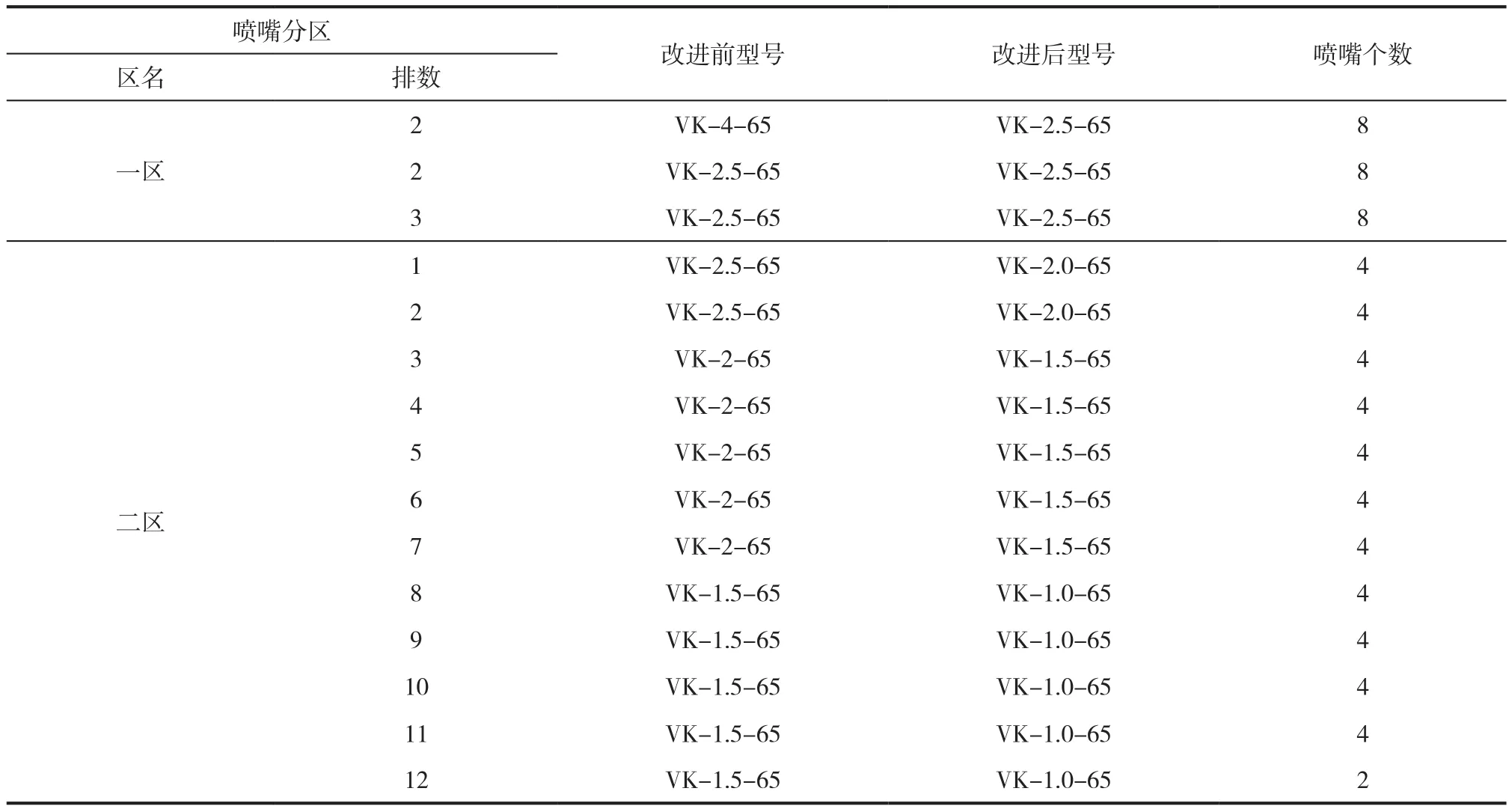

表6 優化前后二冷水條和噴嘴布置統計

3.3 優化連鑄工藝參數

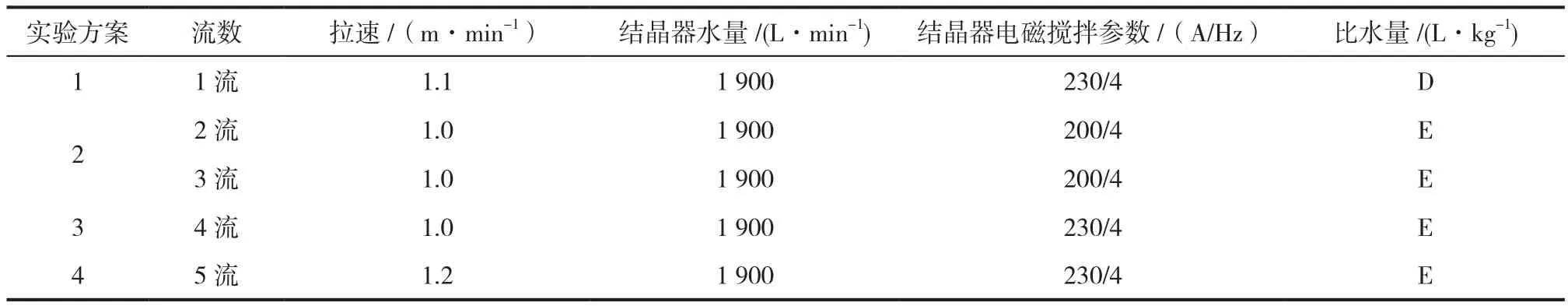

對鋼種08Cr2AlMo的連鑄工藝參數進行優化,制定了4個實驗方案,分別在不同流進行實驗,具體見表7。

表7 工藝參數調整方案

4 錠型偏析改善情況

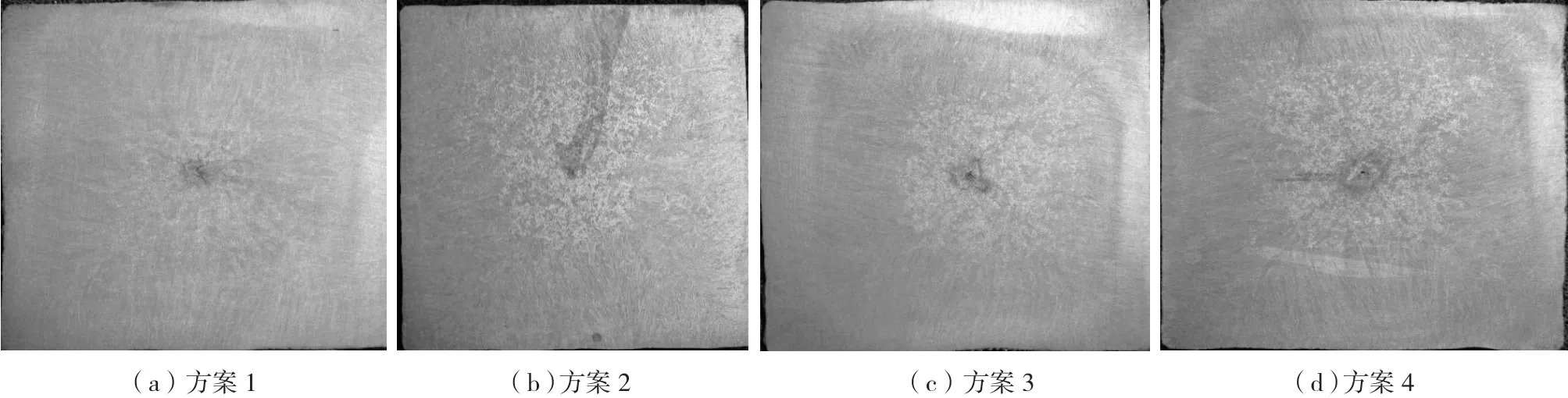

對4個實驗方案對應的連鑄坯低倍進行跟蹤,方案2的連鑄坯低倍質量最優。各方案連鑄坯的 低倍照片如圖4所示。

圖4 各方案連鑄坯的低倍照片

5 結論

(1)采取優化鋼包管理、精準精煉爐上鋼溫度等手段有效提升了中包過熱度在15~25 ℃的合格率。

(2)制定連鑄機關鍵設備檢查及更換周期制度,優化二冷段水條和噴嘴布置,保證鑄坯冷卻均勻。

(3)優化連鑄機參數,拉速為1.0 m/min,結晶器水流量為1 900 L/min,結晶器電磁攪拌為200 A/4 Hz,二冷比水量為E L/kg時,連鑄坯的質量最優。