大型綜合機架液冷系統設計

黃誠

(中國電子科技集團公司第十研究所,成都 610036)

引言

伴隨航空電子設備綜合化程度地提高,電子設備越來越多地開始采用液冷技術。液冷電子設備運行的工作可靠性在很大程度上取決于液冷流量分配的正確程度[1-4]。

基于型號工程的要求,需設計一種八層結構的大規模綜合模塊化液冷機架,承載標準ASAAC封裝的電子功能模塊數量近200個。由于系統綜合化集成度非常高,總熱耗達到約9 000 W,單個模塊熱耗從30 W至230 W分布不等。而模塊布局設計依據功能需求進行排布,難以實現熱載荷的平均分配設計原則。因此,如何在有限的液冷資源的情況下,實現該綜合模塊化系統精準的熱控設計,成為項目的一大難點。

同時,由于該綜合模塊化系統非常龐大,若使用傳統的CFD方法,在保證分析精度的前提下,其計算規模也十分龐大,總計算網格數將高達2~3億,計算過程花費時間周期非常長。如需在設計之初對就液冷系統的設計方案形成指導性意見,則必須要進行多輪方案的反復迭代,無法滿足方案設計階段的快速響應設計要求。

1 液冷系統總體設計

1.1 分流系統設計

綜合機架中包含近200個ASAAC標準模塊,其熱耗分布并不均勻,在這種復雜工況下的,若要對每個模塊進行精確匹配設計顯然是不現實的。

因此,在機架的液冷系統設計中,為實現全系統的散熱設計,通過對發熱量與冷卻資源的詳細梳理,對流體流量制定兩級分流的并聯分配方案:

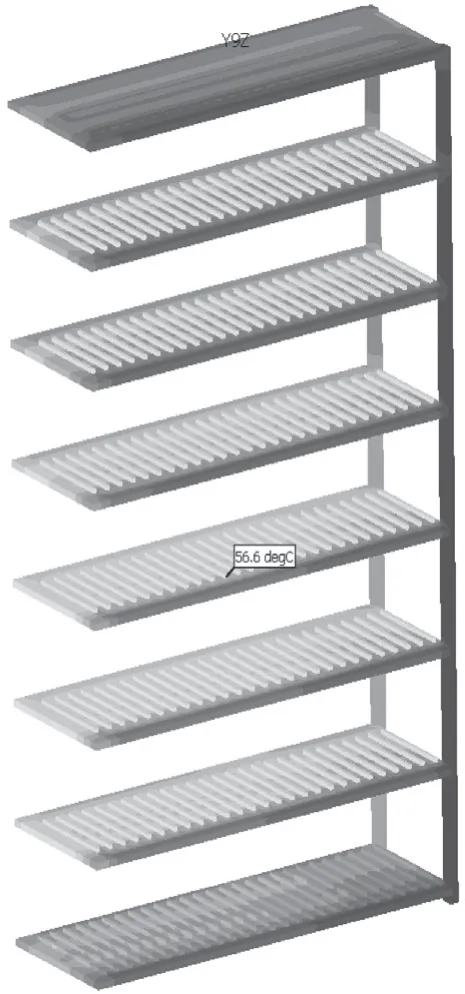

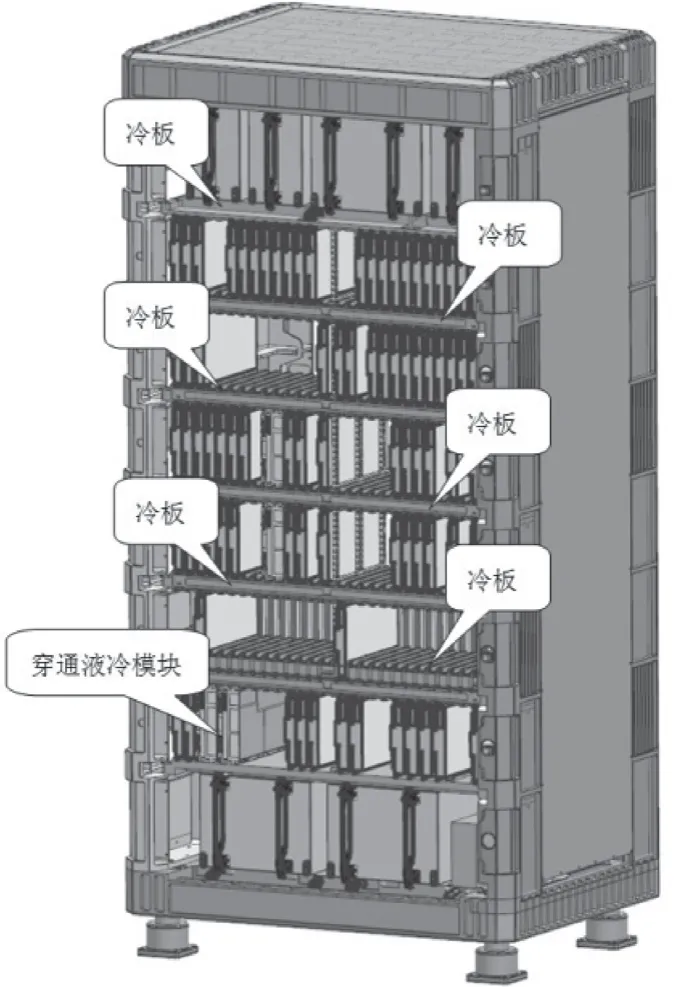

1)對于熱耗100 W以下的多數模塊,其散熱需求在液冷條件下相對容易滿足,因此采用集中冷板傳導的方式進行散熱:從綜合機架流體總線上分配流量至8層并聯冷板(如圖 1 ),每層模塊共用其上、下冷板的液冷資源,充分發揮冷板集中散熱的高效特性,由此解決90%以上模塊的散熱問題。

圖1 八層并聯分流示意

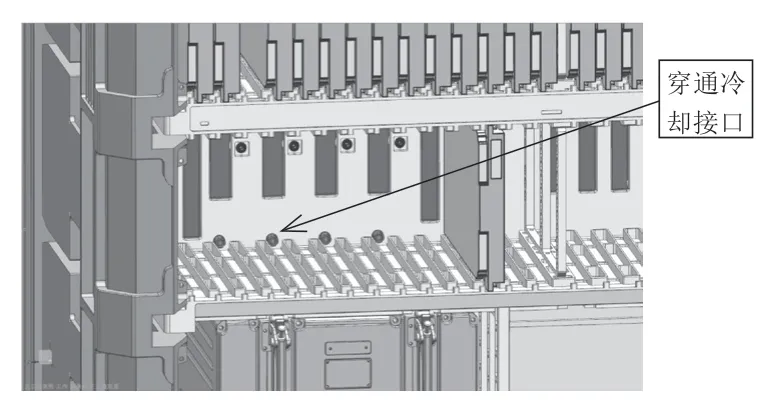

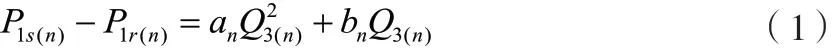

2)對于集中熱源超過100 W的模塊,設計時在一級分流的基礎上補充二級并聯分流設計:通過局部模塊對應的冷板組件進行二次分流,實現流量精準設計匹配,將冷卻資源定點供給到這部分高熱耗的模塊,形成局部模塊針對性穿通冷卻(如圖 2),由此解決該類高熱耗模塊及單元的散熱問題。

圖2 冷板二級分流到穿通模塊

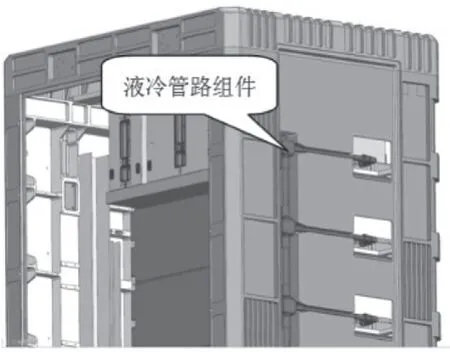

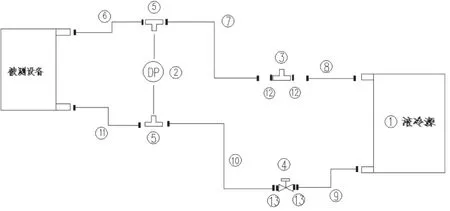

1.2 結構布局設計

綜合機架設計為8層結構形式,液冷系統由冷板組件、穿通液冷模塊、液冷接頭、管路組件構成,如圖3所示。冷卻介質通過機架主分、匯流管路對各層冷板進行流量分配,管路與冷板組件之間采用快卸式自密封流體連接器進行連接,方便裝卸與維護。

圖3 綜合機架液冷系統構成

2 支路流量詳細設計

在本液冷系統中,由于每層模塊的總熱耗相差較大,在一級分流中,流量需求大的冷板需要約5 LPM,而流量需求小的冷板的供液流量僅3 LPM。要保證流體總線對于各節點分配的流量要求,在方案設計時就必須進行預先計算與分析。

機架的一級分流和穿通模塊的二級分流的設計依據分支流理論進行。若要求各分支流流量精確配置,就需要在設計中對各支路節點的靜壓進行預設:通過對流道管路流阻進行設計,對需要較大流量的管路兩端保留較大差壓,同時控制較小流量的管路兩端壓差數值,使其流量相對較小,這就是機架分流設計的指導思想[5]。

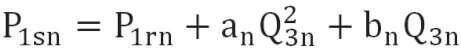

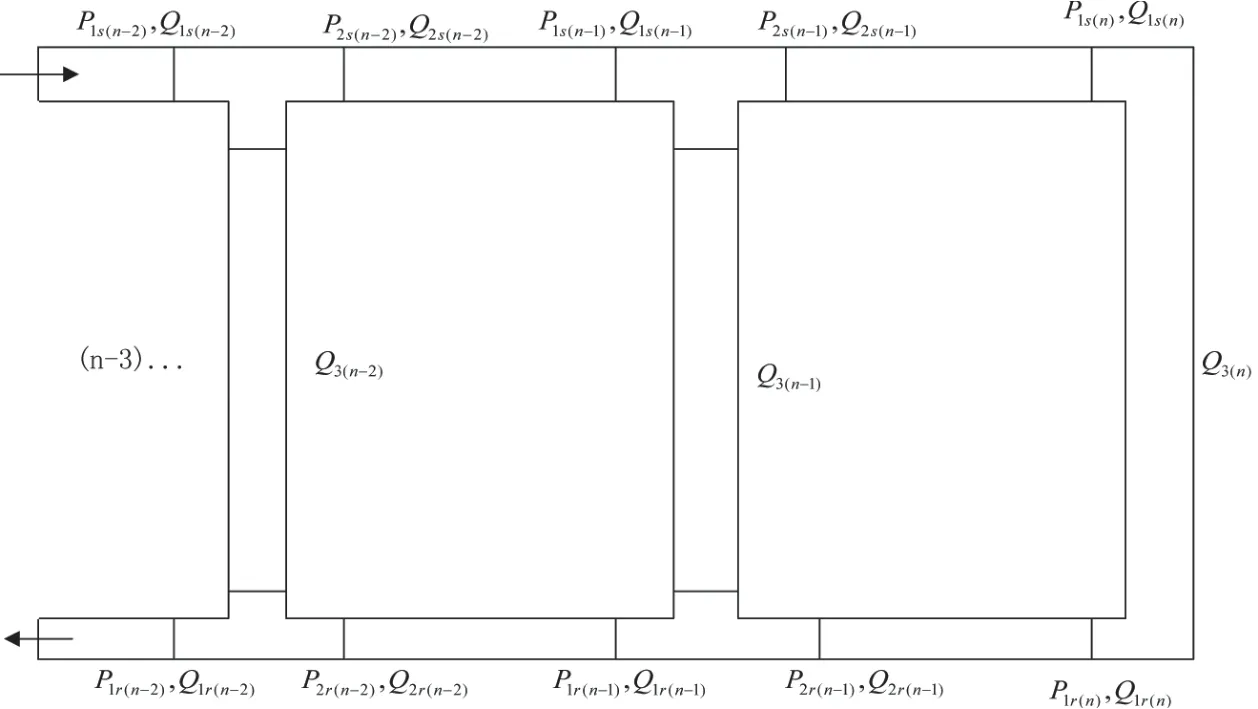

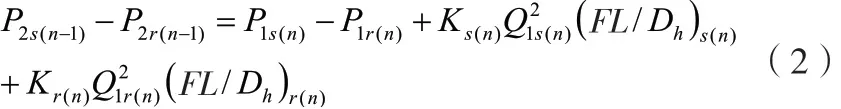

根據機架內部各支路的散熱能力需求,在U型流道分流靜壓特點下,輸入條件是流體總線上流量Q和支路的預估流量[6-8]。依據伯努利方程,對冷板、模塊的流道建立U型流動計算支路、節點壓力的數學模型:將每個支流的靜壓損失,表示成二次函數形式,見圖4。

圖4 U型流動模型

通過假設最后一個支路流量Q3(n),可代入以上計算模型,得到:

分支流和匯流支路間間隔流道的壓力關系如下:

通過以上方法,就可以將n-2,n-3…進行遞推,得到各支路的流量與流道關鍵節點壓力的數值關系[9]。最終通過設計調節支管路的物理參數,達到流道壓力和流量的精確分配目的。

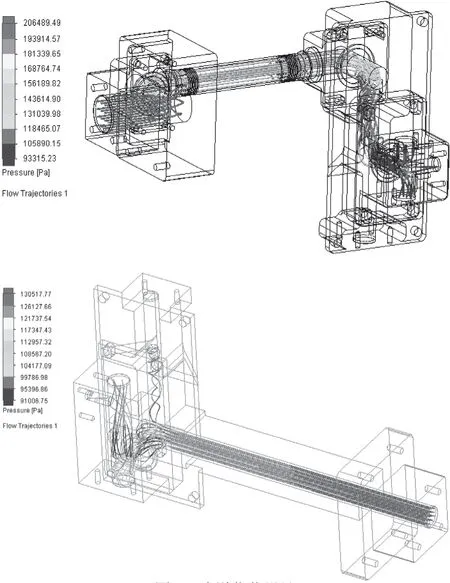

最后,結合工程項目,通過優化局部管路通徑、轉角結構等方式,調節流道結構中各節點的靜壓,達成液冷系統內各支路流量的匹配設計(如圖5),從而實現系統散熱設計要求。

圖5 流道優化設計

3 結果驗證

在項目設計過程中采用分支流理論建立U型流道計算數學模型,結合矩形通道的熱力計算關聯式,得到流體內部靜壓的具體分布參數,從而對應模塊間、管路間的差壓、流量分布。于是可以通過局部調整管路物理參數獲得其流量對應的分布關系,實現了物理特征、壓差、流量計算的綜合統一。

圖6 流量分配圖

圖7 詳細設計后的實物管路

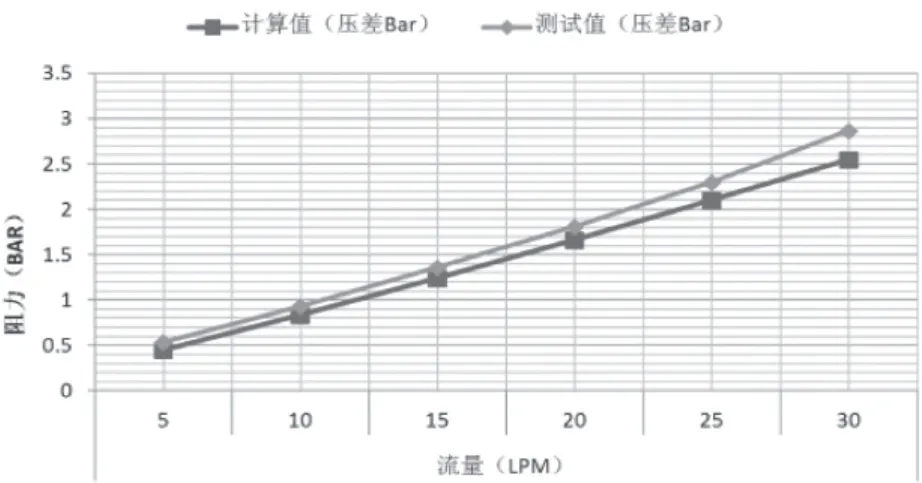

圖8 U型流道計算結果與實物測試

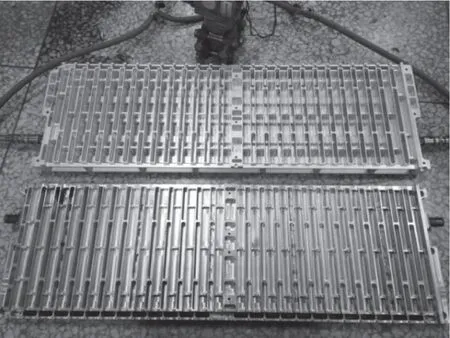

通過上述迭代計算的流量分配結果(見圖6),與詳細設計后的實物管路(見圖7)流量與壓力結果進行對比驗證。

從對比結論可以看出(見圖8),在供液流量30 LPM的以內時,理論計算結果與實物測試流阻曲線結果誤差在10~15 %。而該計算方法不需要詳細的設計模型,適用于方案初始階段進行初步評估和快速優化設計。

4 結束語

本文對大型復雜電子設備的液冷系統開展分流布局規劃,并通過理論計算調節支流管路物理參數,實現流道內壓力與流量的快速匹配設計。最終通過測試驗證,證明了該方法的有效性。該方法由于計算簡單,尤其適合大型液冷系統在工程方案階段快速響應設計。