含油污泥調剖技術研究及應用*

胡 可 畢海杰 宋 芳

(中國石油新疆油田分公司準東采油廠吉慶油田作業區)

0 引 言

油田開發過程中產生的含油污泥主要存在于井口、井場和地面處理系統、油罐、沉降罐、污水罐、應急池底等含油污水處理設施。含油污泥是一種成分復雜、化學性質較為穩定的棕黑色黏稠狀固體廢物,主要含有乳化油、水、固體懸浮物等,是油田開發生產過程中的主要污染源之一,對含油污泥的不合規處置會對周邊環境造成危害。各油田對含油污泥處理技術的研究和資源化利用方式的探索也在持續開展中。

1 含油污泥處理技術現狀

1.1 化學熱洗技術

化學熱洗技術是在含油污泥中加入適量的熱水及化學藥劑,通過化學藥劑的乳化、溶解、增溶等作用,降低含油污泥的黏度,把原油從泥砂表面洗滌剝離下來,再經過沉降、旋流等工藝,實現油、泥、水三相分離[1]。此技術為成熟技術,但工藝復雜,產生的污水污泥量較大,原油回收不徹底。

1.2 熱分解技術

熱分解技術利用含油污泥中有機物的熱不穩定性,在隔絕空氣高溫狀態下,使含油污泥中所含的烴類物質發生熱裂解,實現含油污泥固、液、氣三相分離[2]。此技術能有效回收原油,徹底處理有機物,但費用投入較高,技術成熟度不高,會產生少量灰渣。

1.3 焚燒處理技術

焚燒處理技術是在過量空氣和輔助燃料存在的條件下,利用含油污泥中原油類物質的可燃性,去除含油污泥中的大部分有害物質,達到無害化處理的目的。含油污泥焚燒前先經過調質和脫水處理,再將泥餅送至焚燒爐進行焚燒[3]。此技術較為成熟,能有效去除有機物,但不能對原油進行回收,費用投入高,且產生大氣污染。

1.4 溶劑萃取技術

溶劑萃取技術是利用“相似相溶”的原理,選取合適的溶劑作為萃取劑,利用萃取劑將含油污泥溶解,經攪拌、離心后,通過萃取劑將原油從含油污泥中抽提出來,回收油經過回煉后可作為燃料油使用,萃取劑經回收蒸餾可從混合物中分離出來并循環使用[4-5]。此技術為成熟技術,能徹底回收原油,但需要大量的萃取試劑、價格昂貴,且溶劑回收困難,費用投入高。

1.5 含油污泥調剖技術

含油污泥調剖技術是利用含油污泥產于地層,與地層有良好的配伍性等有利因素,對含油污泥添加分散劑、懸浮劑等化學藥劑將其轉變為活性稠化含油污泥調剖堵劑,用于注水井調剖,有效封堵高滲透注水孔道,從而達到調整注水剖面、提高采收率的目的。此技術簡單成熟,不產生二次污染,相比于其他調剖體系,該技術具有與地層的配伍性良好、取材方便、生產成本低等特點[6-8]。

幾種含油污泥處理技術的對比見表1。由表1可知,將含油污泥應用于調剖堵劑體系是實現油田含油污泥資源化利用的一種較為有效的方式。

表1 幾種含油污泥處理技術對比

2 含油污泥無害化處理

2.1 含油污泥無害化處理指標

根據油田地方標準技術規范中的要求,含油率大于5%的含油污泥應回收原油,回收的原油要求含水率應小于10%。因此,制定含油污泥無害化處理指標為:處理后含油低于4%,回收原油含水率小于10%,回收污水含油率低于15%,含油污泥各項指標應滿足調剖工藝相關技術規范中對外觀、pH值、密度、表觀黏度及封堵率等指標的要求[9-11]。

2.2 處理流程工藝優化

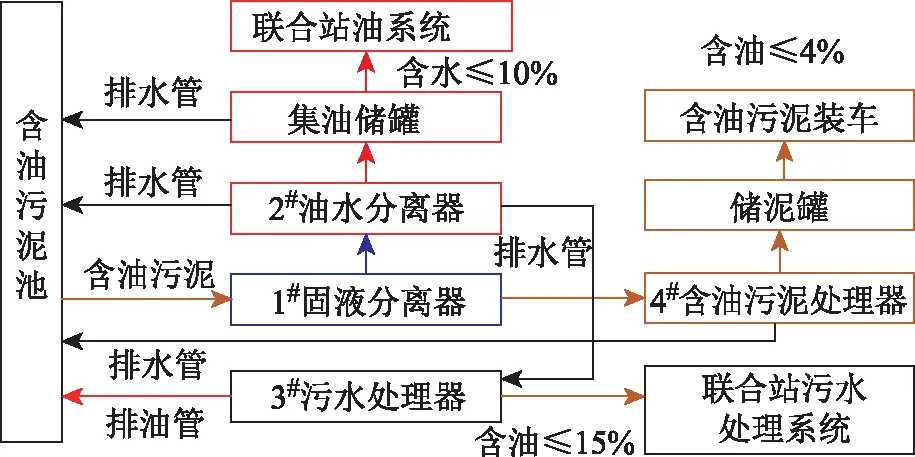

處理工藝以化學熱洗技術為基礎進行優化,形成“低溫油、水、泥分離技術”,優化乳化藥劑來降低含油污泥乳化、溶解溫度和用藥量,重復利用產生的污水對含油污泥進行清洗,實現降低處理費用,杜絕二次污染的目的。通過分離,達標的原油和污水直接回收進原油和污水處理系統,處理后的含油污泥直接用于調剖堵劑配制。含油污泥處理流程示意見圖1。

圖1 含油污泥處理流程示意

2.3 無害化處理效果

實驗前對含油污泥樣品組分進行分析測試,含油污泥樣品含油7.3%、含水26.61%、含泥66.09%。采用低溫油、水、泥分離技術對含油污泥進行無害化處理后,檢測含油污泥含油率最高為2.6%,平均為2.4%,回收的原油含水率最高為10%,平均8.6%,污水含油控制在10%以內,取得預期效果。無害化處理過程無大氣或噪聲污染源產生,原油、廢水以及含油污泥均得到有效回收和利用。

3 含油污泥調剖堵劑配制

以無害化處理過的含油污泥為調剖堵劑主原料,分析評價其體系性能參數指標。

3.1 含油污泥組成及粒徑分析

3.1.1 含油污泥組成分析

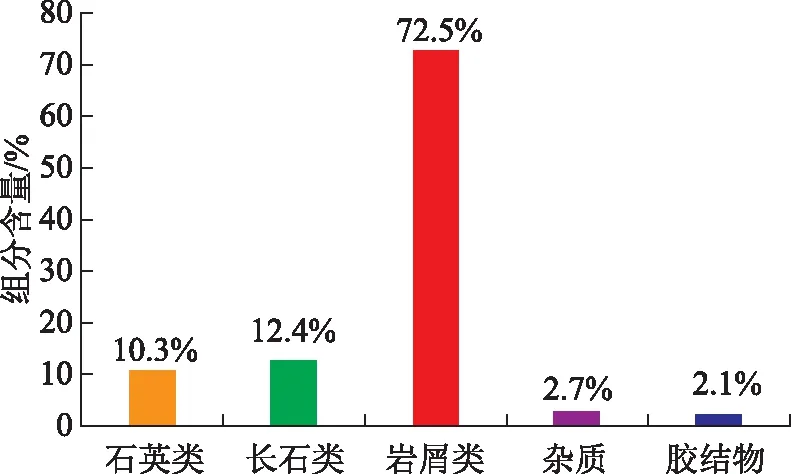

含油污泥主要由原油(老化油)、水及泥質組成,其中泥質含量占66%左右。對其中固體顆粒組分進行分析,結果見圖2。

圖2 固體顆粒組分分類

由圖2可知,固體顆粒主要成分為巖屑類,占72.5%,其次是長石類和石英類,分別占12.4%,10.3%,與儲層非常類似的顆粒組成有利于其配制堵劑。

3.1.2 含油污泥粒徑分析

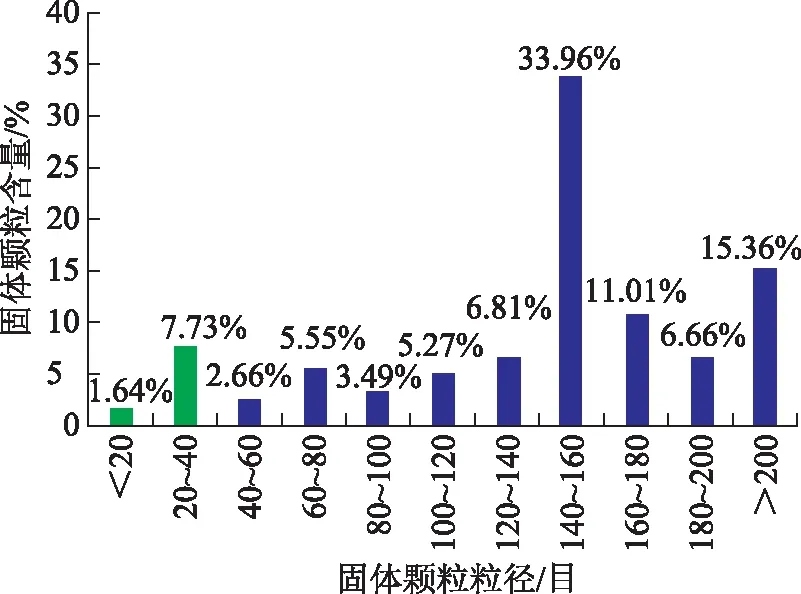

固體顆粒粒徑篩分情況見圖3。

圖3 固體顆粒粒徑篩分情況

由圖3可知,粒徑小于40目的固體顆粒占含油污泥總量的90.6%,說明此類含油污泥具備調剖堵劑配制的條件。

3.2 含油污泥堵劑性能室內評價

3.2.1 含油污泥復合堵劑性能試驗

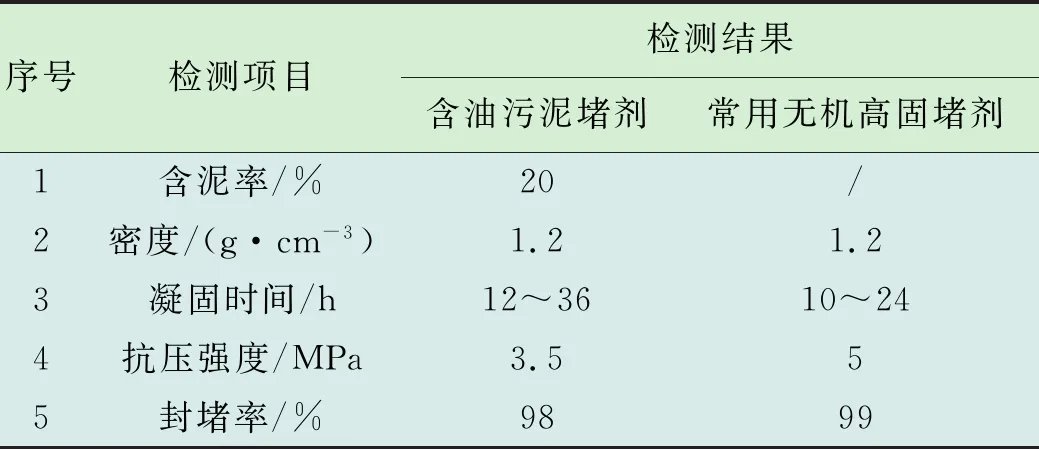

在含油污泥中添加懸浮劑、促凝劑、增黏劑、緩凝劑等配制成堵劑,與常用無機高固堵劑進行對比,結果見表2。表2表明,兩種堵劑體系性能相當,封堵率均較高,且在凝固時間上含油污泥堵劑更具有可調性。

表2 含油污泥堵劑與常用無機高固堵劑對比

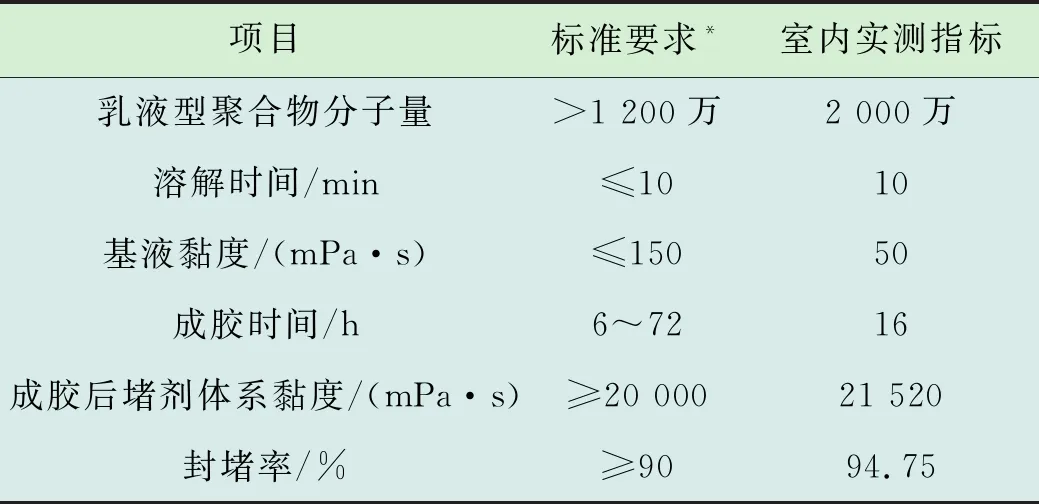

3.2.2 含油污泥凍膠體系性能試驗

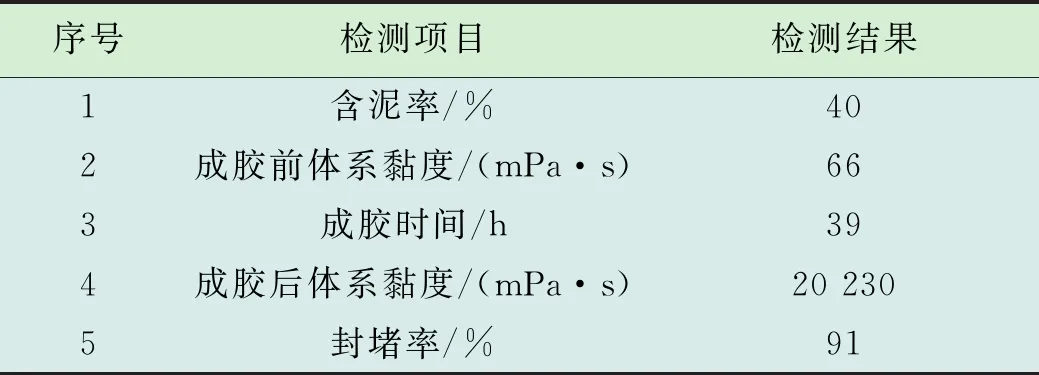

將含油污泥與聚合物、交聯劑等按比例配制成含油污泥凍膠體系,含油污泥凍膠體系試驗檢測結果見表3。

表3 含油污泥凍膠體系試驗檢測結果

由表3可知,此凍膠體系具有較高封堵率,成膠前后黏度非常適用于調剖封堵。

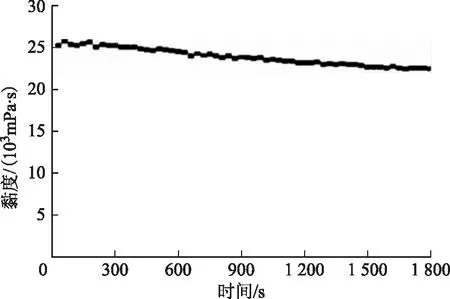

1)剪切作用對凍膠性能的影響

在不同的剪切時間下,測定含油污泥凍膠體系成膠黏度,結果見圖4。

圖4 含油污泥堵劑抗剪切性能曲線

圖4表明,堵劑溶液受高速剪切作用后,對成膠時間和形成的凍膠強度影響不大,該體系抗剪切能力強。

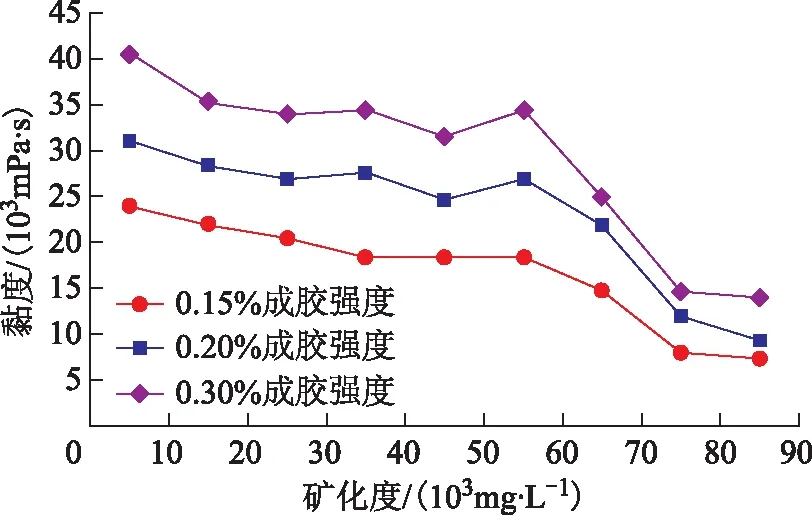

2)礦化度對凍膠成膠性能的影響

配制不同礦化度的堵劑溶液,測定其膠體強度變化,結果見圖5。

圖5 含油污泥堵劑成膠黏度受礦化度影響性能曲線

圖5表明,凍膠的成膠強度受礦化度的影響較為明顯,隨著礦化度的不斷升高,膠體的強度也隨之降低。

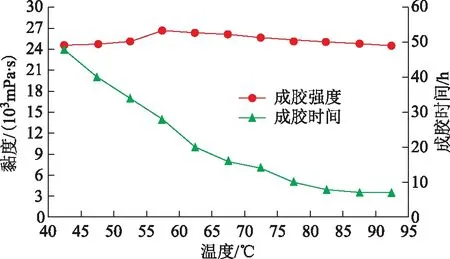

3)溫度對凍膠成膠性能的影響

檢測在不同溫度條件下最終的成膠強度和成膠時間,結果見圖6。

圖6 溫度對含油污泥凍膠體系成膠性能影響曲線

圖6表明,隨著溫度的升高,該體系成膠時間縮短,說明其耐溫性能較好,其成膠性能不會因溫度的限制而受影響。

含油污泥堵劑室內性能指標與標準對比見表4。

表4 含油污泥堵劑室內性能指標與標準對比

由表4可知,室內評價實驗含油污泥配制成凍膠堵劑體系,其黏度、成膠時間、成膠后堵劑黏度及封堵率均達到標準要求,滿足現場應用要求。

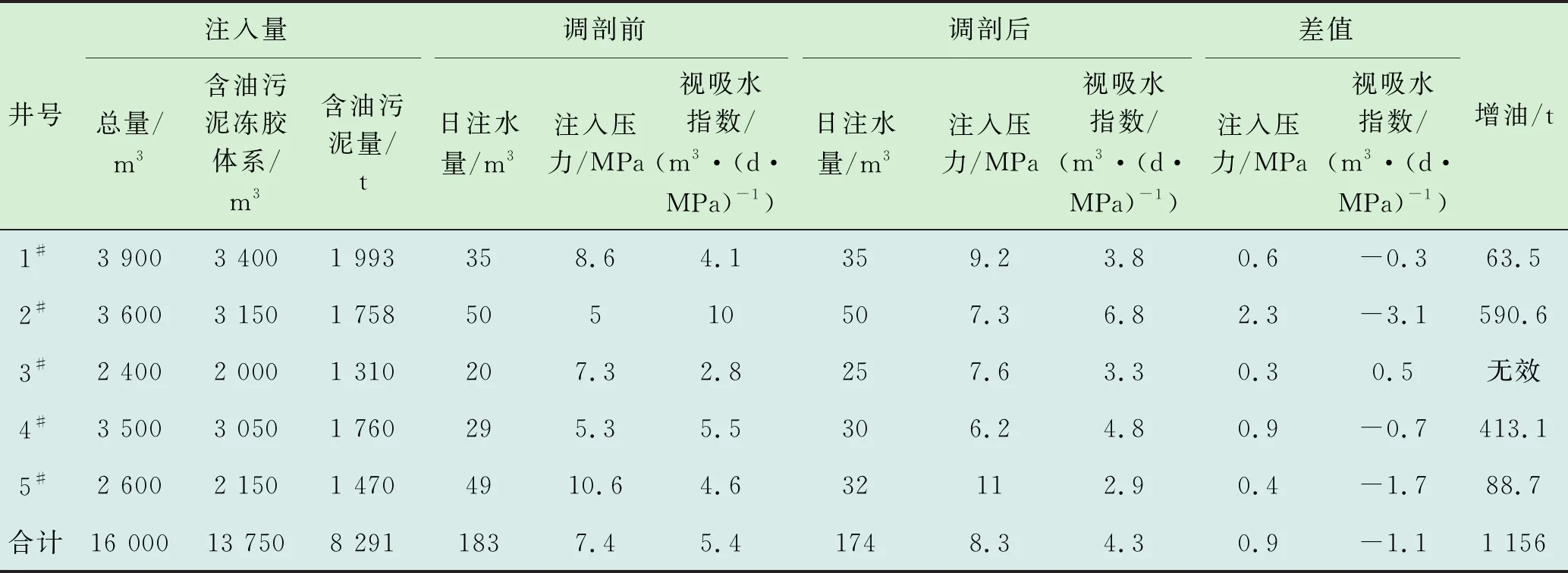

4 含油污泥調剖現場應用分析

4.1 措施效果分析

在某油田選取5口注水井進行含油污泥調剖實驗,共注入堵劑16 000 m3,其中凍膠體系13 750 m3,注入含油污泥量8 291 m3,實現年增油1 156 t。含油污泥調剖堵劑調剖效果統計分析見表5。

對比調剖前后注水井的注入狀況,整體上注入壓力較調剖前上升0.9 MPa,視吸水指數下降了1.1 m3/(d·MPa)。調剖后注水壓力整體上升,壓降明顯改善,說明高滲透通道得到有效封堵。

表5 含油污泥調剖堵劑調剖效果統計分析

4.2 效益評價

實驗期處理含油污泥8 291 m3,調剖5井次,實現增油1 156 t,節約調剖措施費用105萬元,減少含油污泥處理費用497.5萬元,創造收益949.3萬元(按原油價格3 000元/t測算,含油污泥處理價格600元/m3)。實現含油污泥資源化利用。

5 結 論

1)采用低溫油、水、泥分離技術對油田含油污泥進行無害化處理后應用于油田調剖堵劑的配制,不僅解決了常規處置過程帶來的環境污染問題,而且實現了資源化利用,為油田含油污泥的處置提供有效的技術參考。

2)室內分析和現場應用驗證了含油污泥用于調剖堵劑配制的可行性。該體系與地層的配伍性較好,其黏度、成膠時間、成膠強度等均滿足應用要求,具有良好的經濟效益和環保效益。