高效再利用印染廢水對織物染色性能的影響

張建國,周 杰,呂思晨

(1.盛虹集團,江蘇 蘇州 215228;2.中國長絲織造協會,北京 100020)

根據工信部《印染行業規范條件(2017版)》[1]要求,我國對印染行業單位產品水耗將按照<1.6 t/100 m、企業的水重復利用率達到40%以上執行。印染行業需依靠科技進步、管理創新、產品開發、清潔生產、節能減排來推進企業的結構調整和轉型升級,其中提高印染廢水再利用率是大勢所趨[2-5]。

相關統計數據表明,工業廢水約占我國廢水總量的57%,而印染廢水則占廢水總量的35%[6]。該類廢水成分相當復雜,往往含多種有機染料,并且毒性較強,色度深,pH波動大,難降解,組分變化大,因此選擇合適的廢水處理手段無疑對提高水資源利用率具有重要的意義。

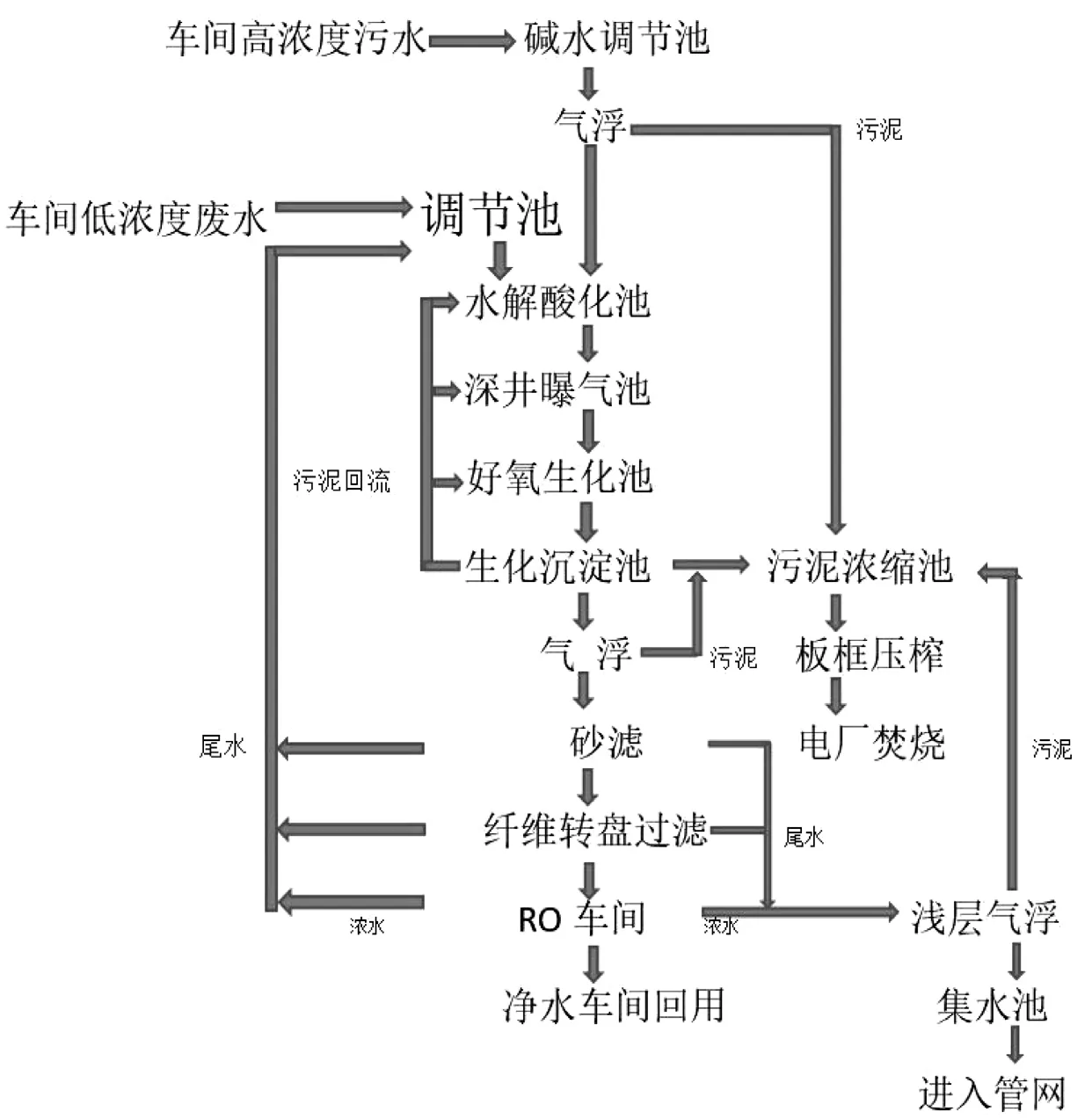

盛虹集團根據前處理不同工序出水水質和污染物的特性,通過分質處理和混合處理的分流處理,利用酸析技術實現減量廢水中對苯二甲酸低聚物和總銻協同處理去除。通過強化污泥活性和利用微電池原理降解提升了工藝效率,通過改進深井曝氣的供氧系統、增加生物量、優化調控微生物作用及潛力提高處理能力。通過使用高通量、抗高污染反滲透膜產品和在線監控系統控制主要工藝段的工藝參數和關鍵控制條件,實現了印染廢水的高效再生利用,主要的水處理工藝路線如圖1所示。

項目通過對處理后的回用水進行基本理化性質測試,并與生產用清水作對比,探討對織物染色性能的影響。

1 實驗

1.1 材料

T400(75 D/48 F,680×520根/10 cm)。

300T滌塔夫(50 D/48 F,740×440根/10 cm)。

320T春亞紡(50 D/72 F,750×500根/10 cm)。

300T尼絲紡(40 D/34 F,750×440根/10 cm)。

75D仿記憶(75 D/72 F,800×350根/10 cm)。

斜紋桃皮絨(75 D/72 F×150 D/144 F,540×340根/10 cm)。

228T尼龍塔絲絨(70/48 F×160 D/96 F,630×270根/10 cm)。

圖1 印染廢水處理再利用工藝路線

1.2 染料及助劑

液堿(32%)、雙氧水、50%冰醋酸(工業級市售品),退漿劑TF-127HA、螯合分散劑TF-133F、分散勻染劑TF-212K、酸性勻染劑TF-217CA、碳六防水劑TG-4880、精煉劑TF-188A(浙江傳化集團有限公司);分散熒光黃10 G、分散熒光紅B、分散熒光桃紅BG、分散B艷(德司達染料有限公司);分散300%ECT黑、分散200%深蘭H-GL、分散橙S-2RFL、分散200%紅玉SE-2GF、分散蘭2BLN、分散紅3B、分散灰E-N、分散金黃MRD(浙江龍盛集團股份有限公司);酸性翠蘭A-G、酸性A-3G黃[亨斯邁化工貿易(上海)有限公司];酸性AB灰、酸性2BL灰、酸性67橙、酸性B-NS紅、酸性ACE黑、酸性M-R藏青、酸性M-A黃、酸性M-B紅、酸性還原清洗劑RC(上海雅運紡織化工股份有限公司);清水(河水經凈化過濾處理后的生產用水);膜處理水(印染廢水經達標處理后經反滲透膜處理后的回用水)。

1.3 儀器

高溫高壓溢流染色機(臺灣東武工業股份有限公司),定型機(韓國美光機械株式會社),平幅退漿機(臺灣鴻榮染整機械股份有限公司),宏益金剛砂小樣機(杭州三錦儀器設備有限公司),Datacolor-SF600測配色系統(美國Datacolor)公司,M232型汗漬色牢度儀、Y902N型汗漬色牢度烘箱、Y507L型摩擦牢度儀(溫州大榮紡織儀器有限公司),CP323S電子分析天平、RTG-1210拉伸儀、DAU;3200斷裂測試儀[雅馬拓科技貿易(上海)有限公司]。

1.4 檢測方法

1.4.1 水質標準

pH,按GB/T 6920——1986 玻璃電極法測定。

總硬度,按GB/T 7477——1987 EDTA滴定法測定。

電導率,按GB/T 6682——2008 電導儀法測定。

鐵,按GB/T 11911——1989 分光光度法測定。

錳,按GB/T 11911——1989 分光光度法測定。

色度,按GB/T 11903——1989 稀釋倍數法測定。

懸浮物,按GB/T 11901——1989 重量法測定。

濁度,按GB/T 13200——1991 測定。

化學需氧量(Chemical Oxygen Demand,COD),按HJ 828——2017 重鉻酸鹽法測定。

1.4.2 織物指標

耐水洗色牢度,按照ISO 105-C06:2010《紡織品色牢度試驗 第C06部分:耐家庭和商業洗滌色牢度》A2S部分測定。

耐汗漬色牢度,按照ISO 105-E04:2008《紡織品 色牢度試驗 第E04部分:耐汗漬色牢度》測定。

耐摩擦色牢度,按照ISO 105-X12:2002《紡織品 色牢度試驗 第X12部分:耐摩擦色牢度》測定。

斷裂強力,按照GB/T 3923——1997《紡織品 織物拉伸性能 第一部分:斷裂強力和斷裂伸長的測定 條樣法》測定。

撕破強力,按照GB/T 3917.2——2009《紡織品 織物撕破性能 第2部分:褲型試樣(單縫)撕破強力的測定》測定。

接縫滑移,按照GB/T 13772.1——2008《紡織品 機織物接縫處紗線抗滑移的測定 第一部分:定滑移量法》進行測試。每個樣品測定5次,取平均值。

反光度測試,按歐洲標準EN 471:2003《專業高能見度警示服測試方法及要求》測定。

顏色指標,將染色后的織物晾干后,把待測織物折疊為雙層,采用UltraScan XE測色儀測定,表面得色深度用K/S值表示,顏色參數△L,△a,△b和△E值。

拒水性測試,根據AATCC Test Method 22-2010《拒水性:噴淋試驗》進行測試,樣大小為20 cm×20 cm,噴淋時間為25~30 s,輕敲測試織物兩端后與標樣對照評級。

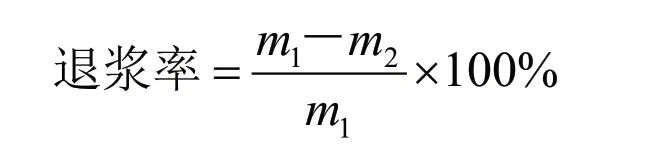

退漿效果,采用陽離子著色法評價。將退漿后的織物剪成6 cm×6 cm大小,然后用0.5%(omf)陽離子紅2GL,浴比1∶30 ~1∶50,染液pH=5。工藝條件:50 ℃×10 min,然后充分水洗干凈。烘干后目測織物著色情況,織物著色越深,漿料含量越多,退漿效果越差;反之,織物著色越淺,漿料含量越少,退漿效果越好。退漿率按照下式計算。

其中,m1為織物退漿前質量;m2為織物退漿后質量。

1.5 生產加工

織物加工流程如下:配桶→退卷→冷堆→平幅退漿→染色→脫水→開幅→定型→檢驗→出倉。

1.5.1 冷堆

冷堆配方:液堿(32%)100 g/L,退漿劑TF-127HA 5 g/L,H2O21 g/L。

冷堆工藝:堆置溫度35 ℃,堆置時間24 h,卷架轉速10 r/min。

1.5.2 平幅退漿

退漿配方:液堿(32%)50 g/L,退漿劑TF-127HA 5 g/L,螯合分散劑TF-133F 2 g/L。

退漿工藝:溫度95 ℃,車速60 m/min。

1.5.3 染色

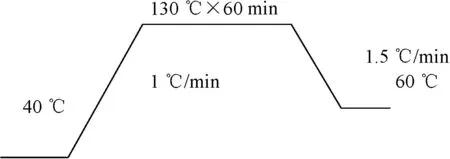

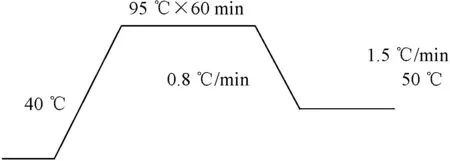

分散染料配方:分散染料X%(omf),分散勻染劑TF-212K 0.6 g/L,冰醋酸50% 1 g/L,上染工藝見圖2。

圖2 分散染料上染工藝

酸性染料配方:酸性染料X%(omf),酸性勻染劑TF-217CA 0.8 g/L,冰醋酸(50%)0.8 g/L,上染工藝見圖3。

圖3 酸性染料上染工藝

1.5.4 防水整理

配方與工藝:碳六防水TG-4880 20g/L,冰醋(50%)0.2 g/L,定型溫度175 ℃,車速45 m/min。

2 結果與討論

2.1 水質

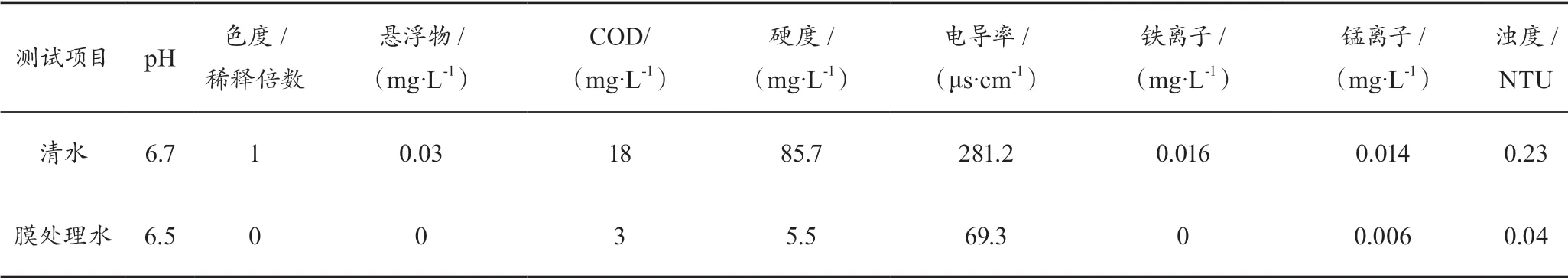

生產用清水與膜處理水的水質測試結果如表1所示。

從表1可看出,膜處理后的印染廢水pH與生產用清水基本一致,但在COD、硬度、電導率、鐵離子、錳離子、濁度等指標上明顯低于清水,說明經膜處理后回用水的水質優于清水,符合高質量生產用水要求。

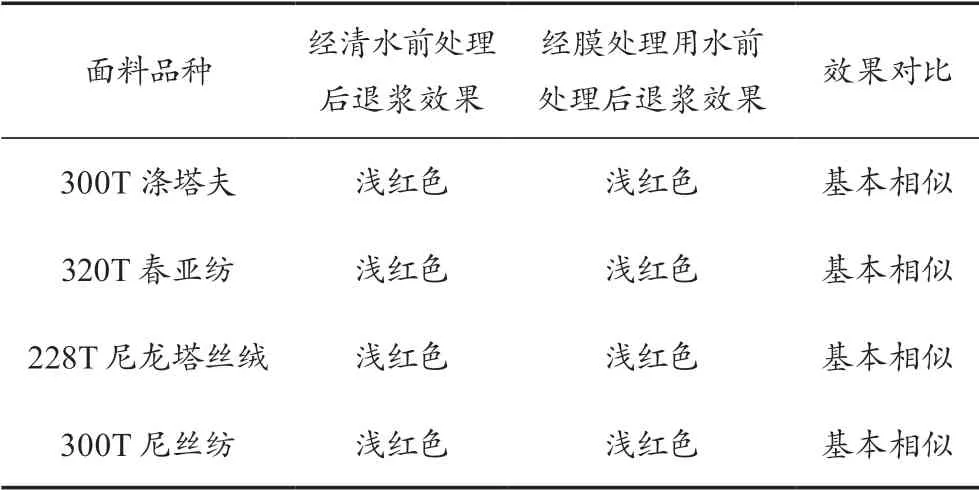

2.2 水質對前處理效果影響

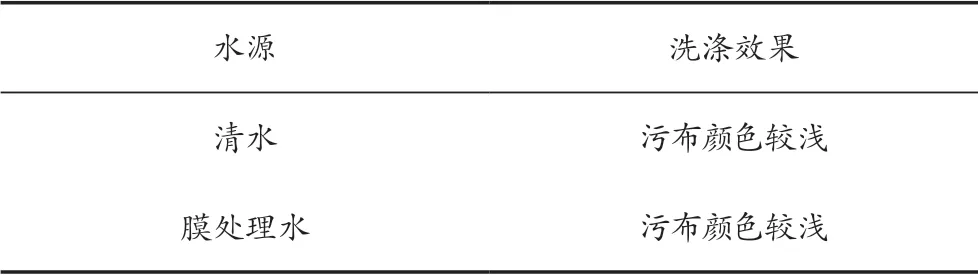

按“1.4.2”中退漿效果檢測方法的陽離子著色法評價化學漿料方法,對織物的退漿效果進行評價,結果如表2所示。

表1 生產用清水與膜處理水的水質測試結果

表2 使用兩種生產用水經前處理后的布面退漿效果

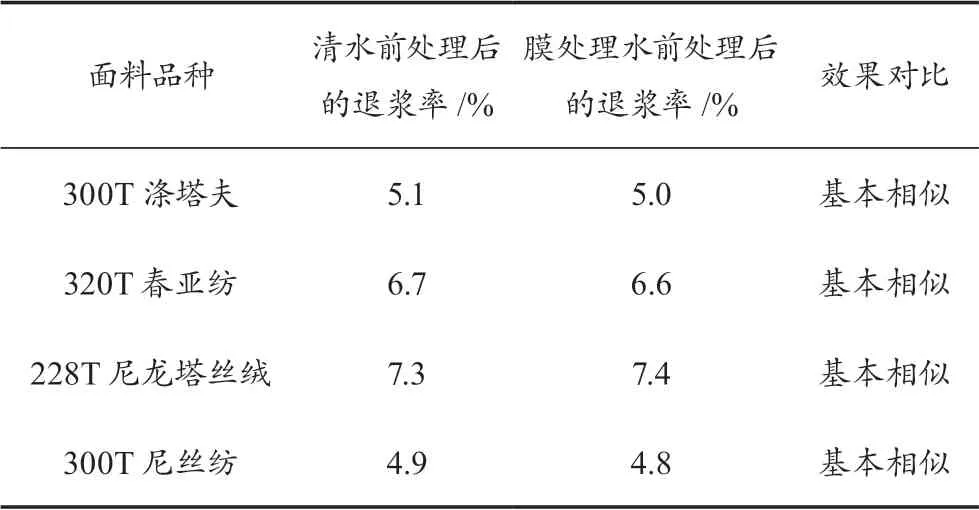

按“1.4.2”中退漿效果的檢測方法,對織物的退漿效果進行評價,結果如表3所示。

表3 使用兩種生產用水經前處理后的布面退漿率情況

用T/C標準污布,在相同的工藝條件下液堿2 g/L,精煉劑TF-188A 1 g/L,液量100 mL,浴比1∶25,升溫到100 ℃×30 min,降溫冷水烘干,測定污布去污后白度,結果如表4所示。

表4 使用兩種生產用水處理后的去污效果

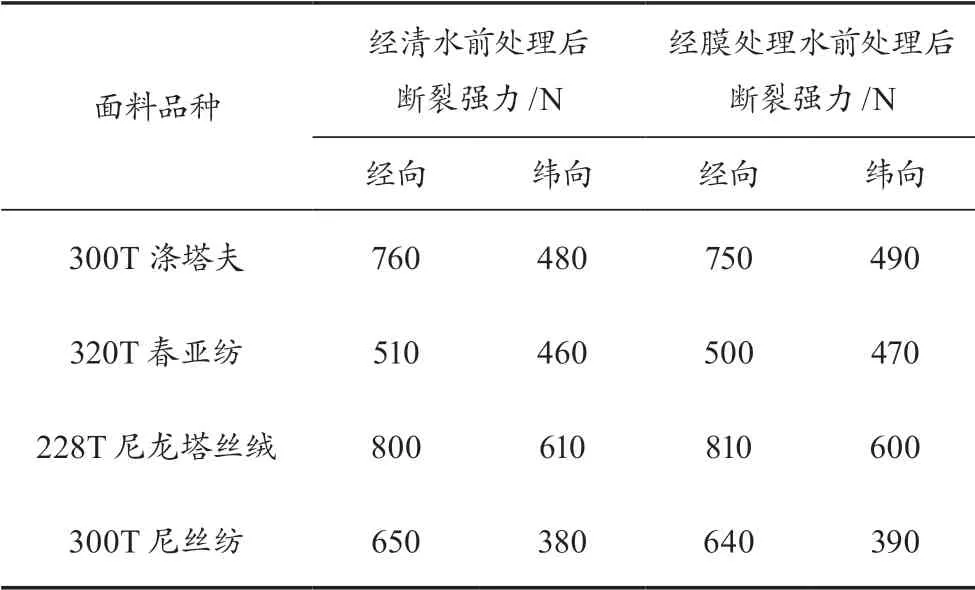

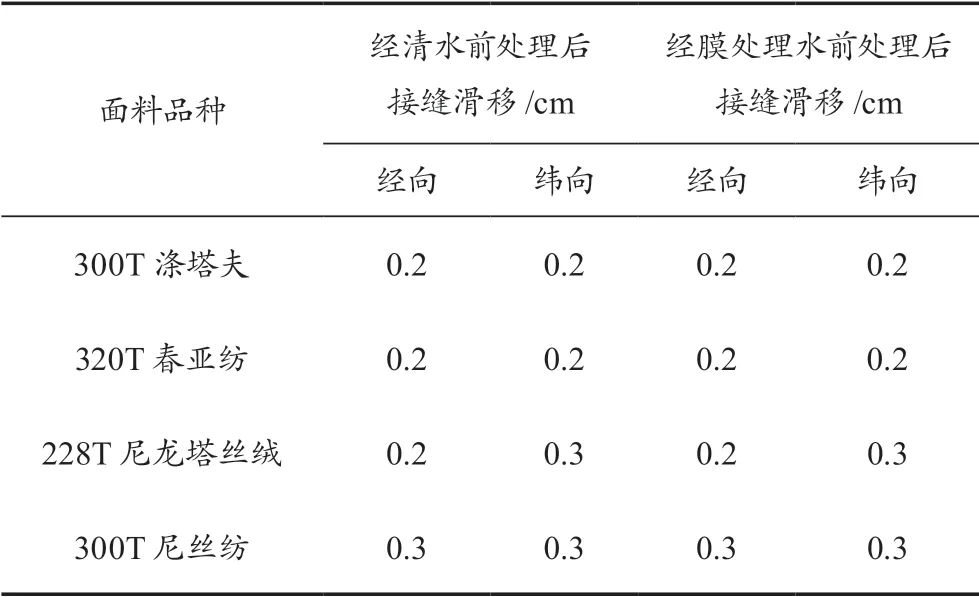

按“1.4.2”中的斷裂強力、撕破強力、接縫滑移要求,經兩種水質按冷堆+平幅前處理后織物物理性能的變化情況,結果如表5——7所示。

表5 使用兩種生產用水前處理后對織物撕破強力的影響

表6 使用兩種生產用水前處理后對織物斷裂強力的影響

表7 使用兩種生產用水前處理后對織物接縫滑移的影響

從表2——7的數據中可以看出,經使用清水與膜處理兩種不同水質在相同工藝條件下進行織物的前處理,處理后織物的退漿效果、退漿率對織物布面污物的去除效果,對織物的撕破強力、斷裂強力等物理性能的影響程度基本相似。這證明膜處理水質適應化纖面料的染整加工。

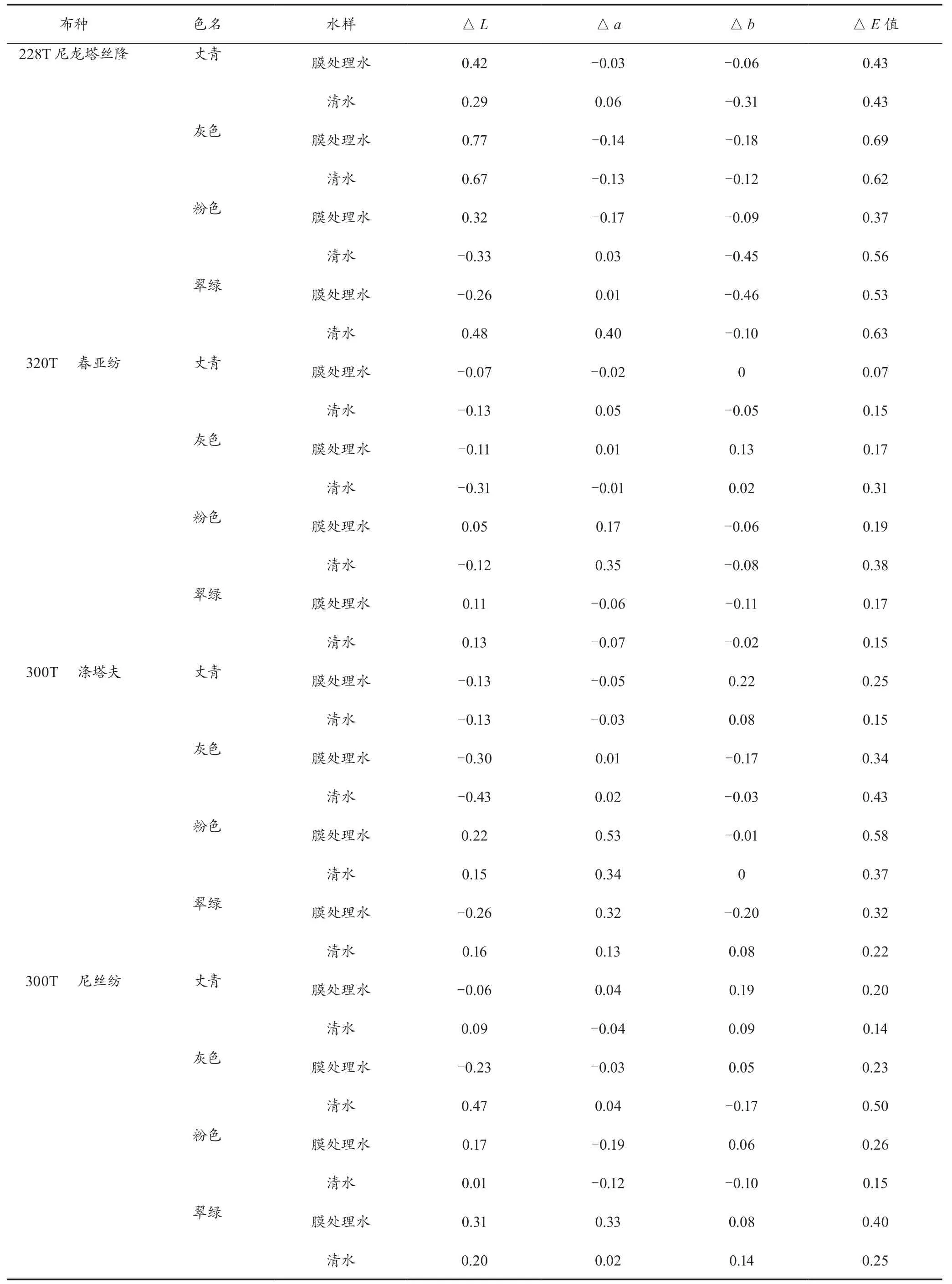

2.3 顏色影響對比

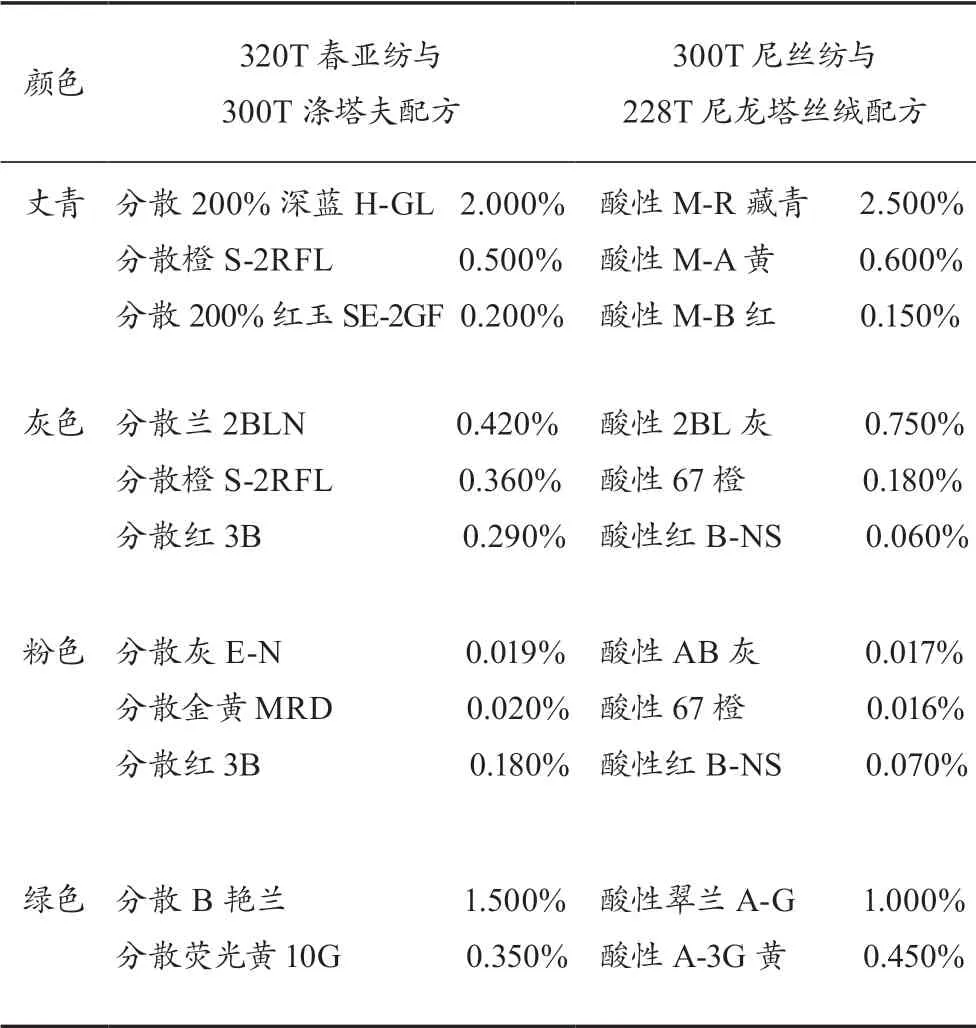

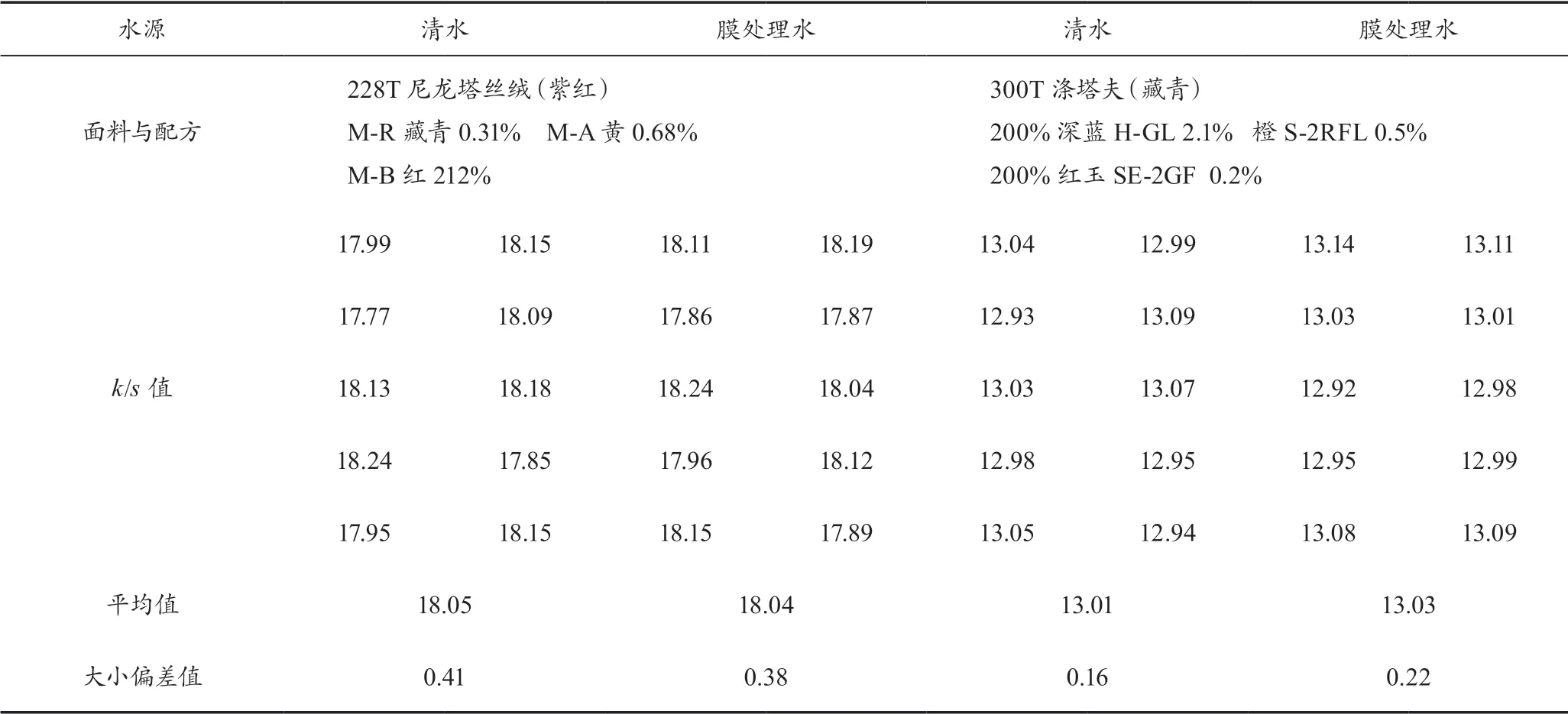

染色水質直接影響著產品的品質和染色的一次成功率,特別是大小樣的顏色色差和缸差問題。以自來水樣為原樣,分別對膜處理水樣、清水水樣進行電腦測色(測色光源選用D65),具體測色情況如表8——9所示。

表8 使用兩種生產用水與自來水對織物染色的配方

通過顏色對比結果,清水與膜處理水對顏色的變化影響基本相似。

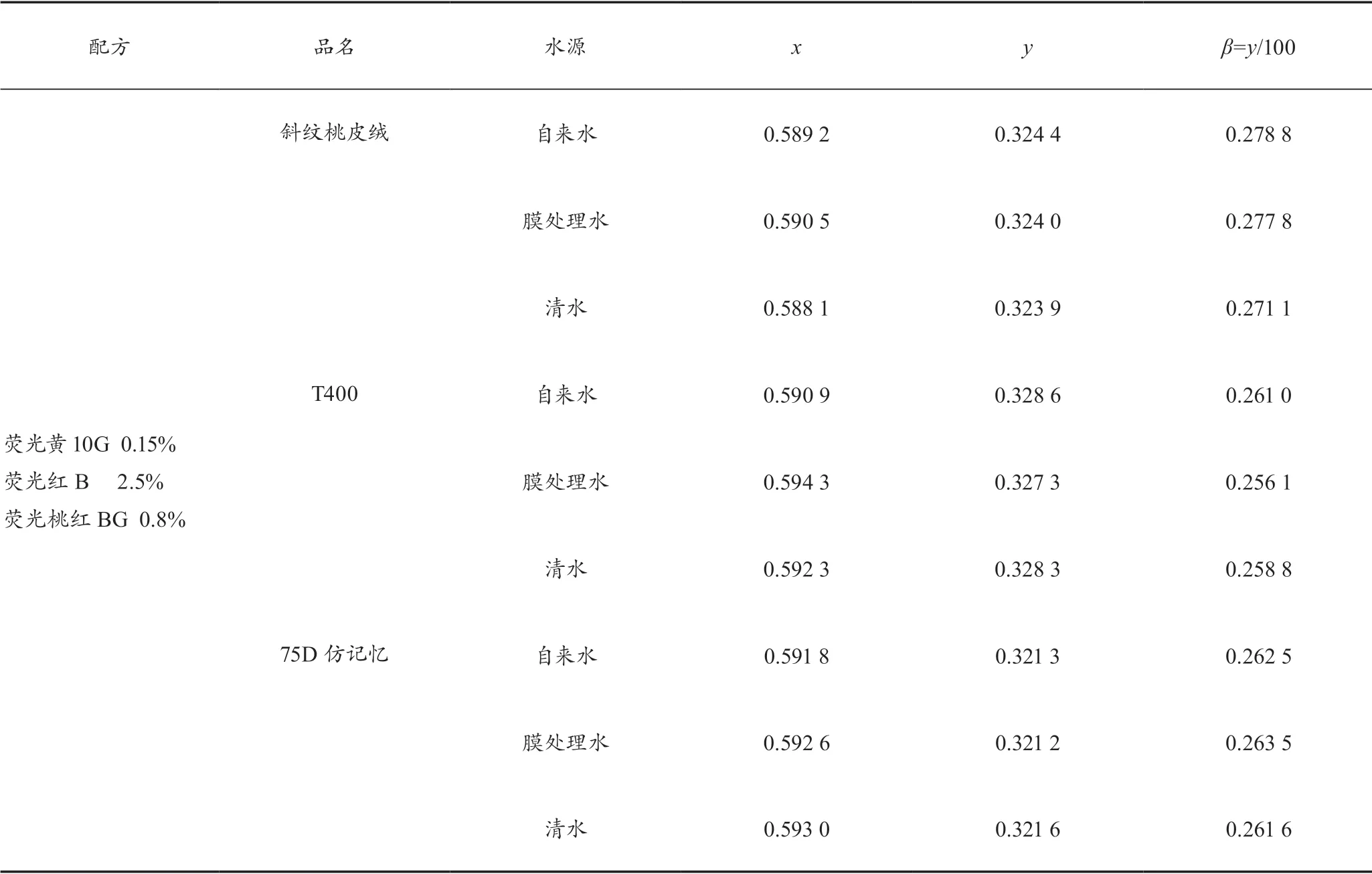

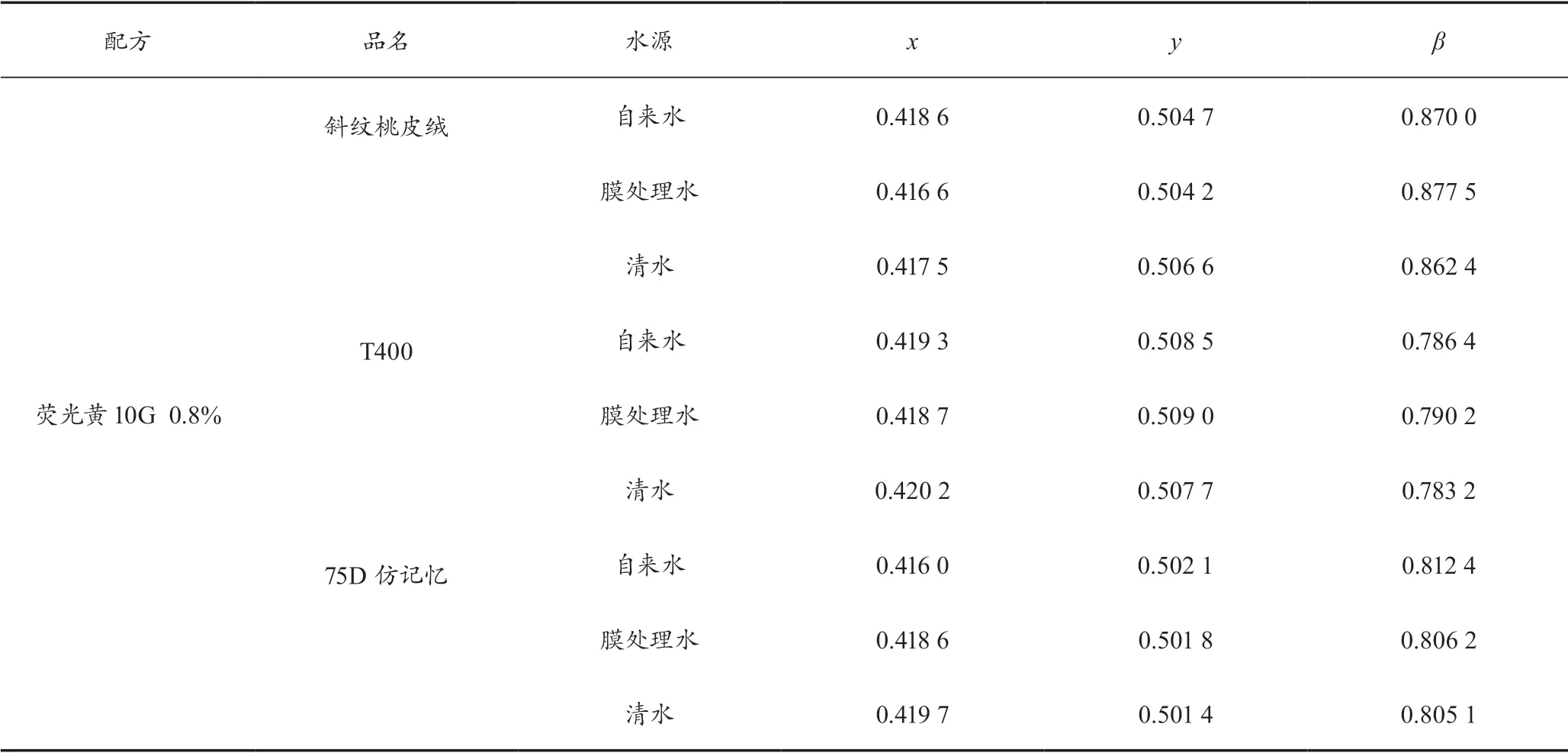

2.4 熒光色反光度對比

從表10——12的總體結果來看,使用同一配方、不同面料、3種不同水進行打樣,熒光黃、熒光橙、熒光紅都能通過且符合EN 471的顏色要求。在明亮度方面,用自來水和膜處理水打樣要比清水打樣的艷些,證明膜處理水對分散染料顏色的染色加工是完全沒有問題的,色光純正艷麗。

表9 兩種生產用水與自來水對不同織物顏色對比的影響情況

表10 兩種生產用水與自來水對織物熒光紅(反光度)的影響

表11 兩種生產用水與自來水對織物熒光橙(反光度)的影響

表12 兩種生產用水與自來水對織物熒光黃(反光度)的影響

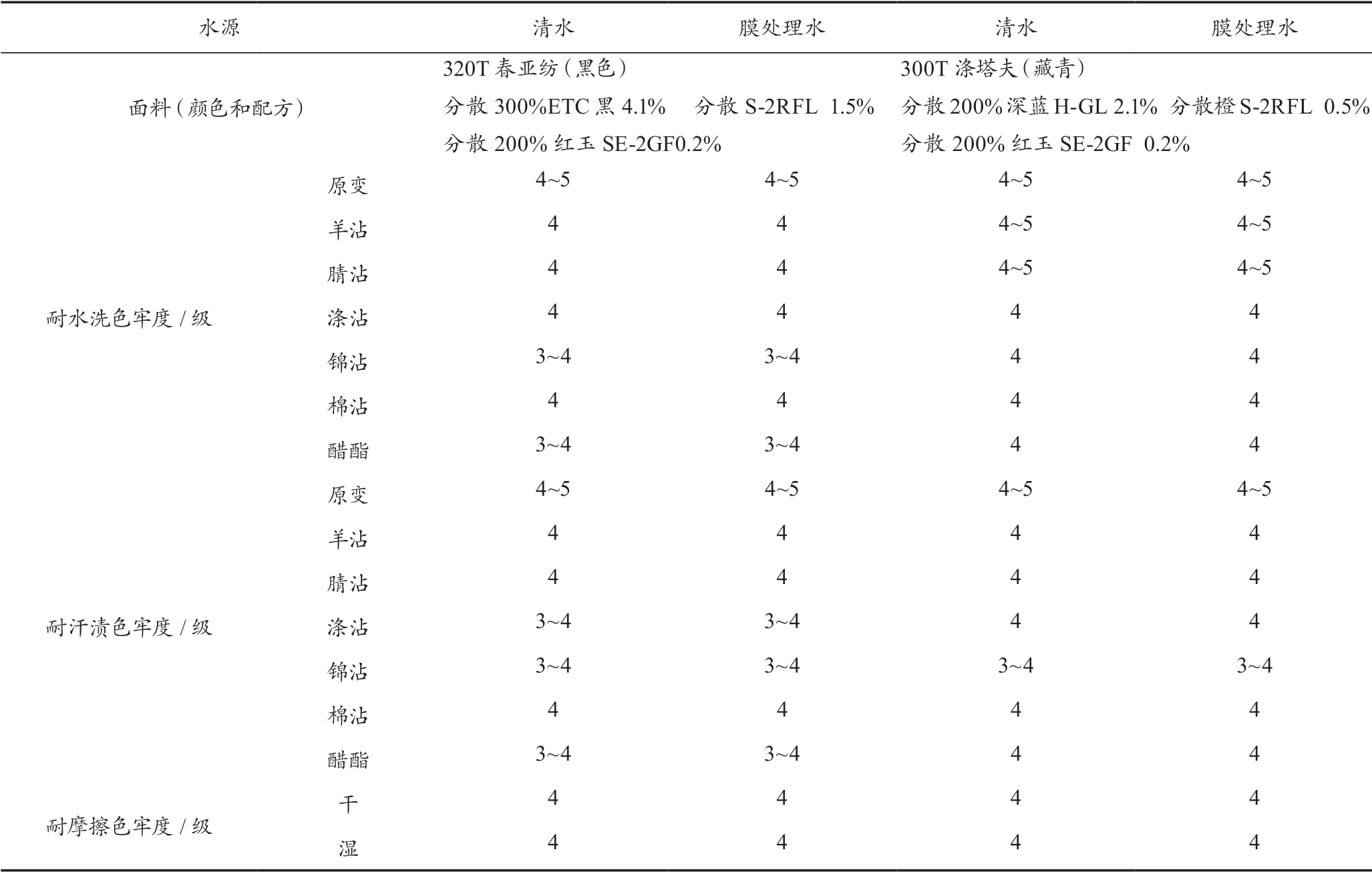

2.5 染色布面色牢度及均染性對比

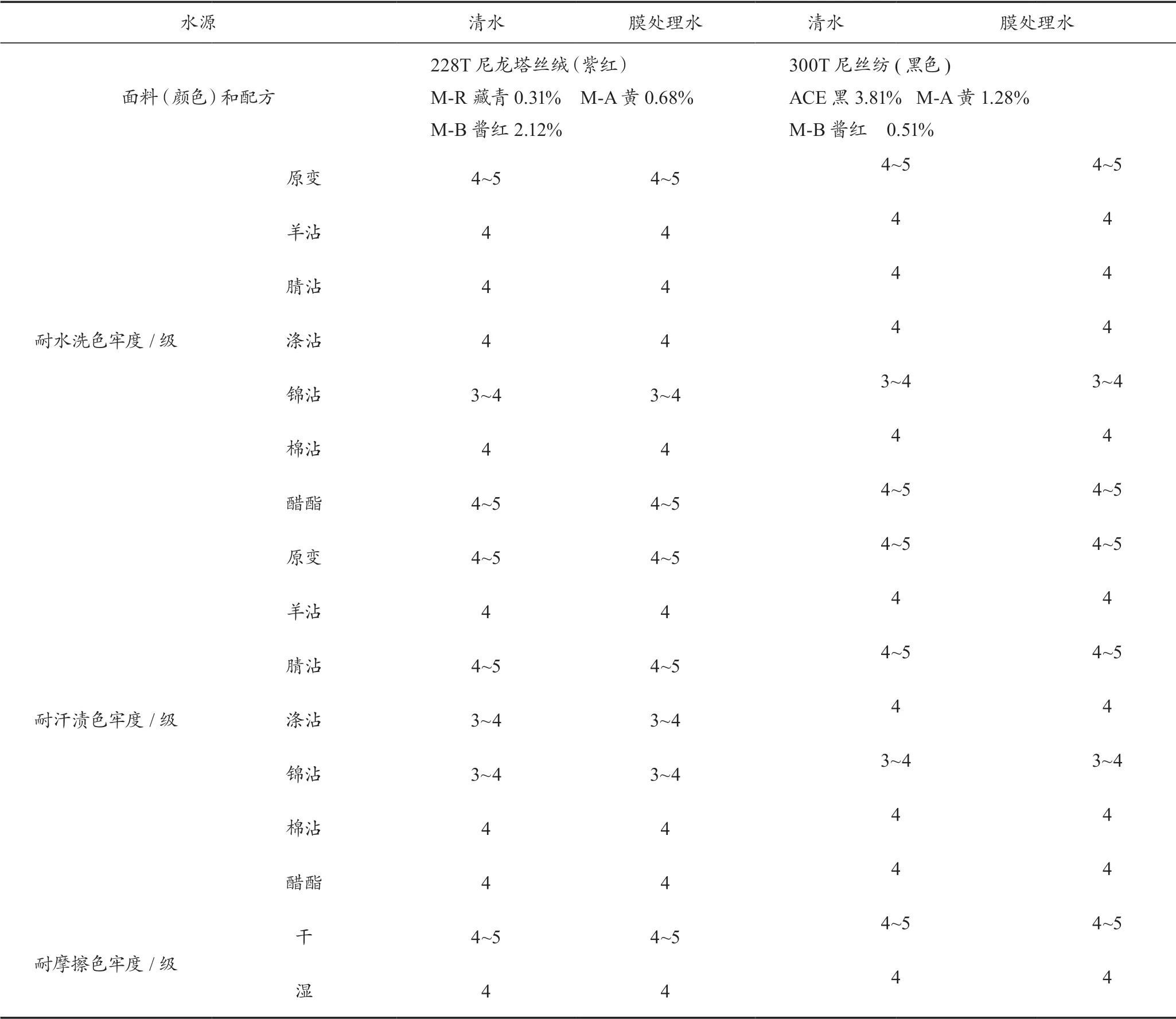

根據染色配方及用兩種水樣生產,對320T春亞紡(黑色)、300T滌塔夫(藏青)、28T尼龍塔、絲絨(紫紅)、300T尼絲紡(黑色)進行測試,成品面料的染色效果如表13——14所示。

從表13——15中的數據可以看出,使用清水與膜處理水兩種水樣進行大生產加工后,對織物的耐水、汗漬、摩擦色牢度基本一致,且布面表觀深度差異小、布面均勻度好,證明不同水質對織物的染色均勻性和色牢度基本沒有影響。

表13 使用兩種生產用水經分散染料染色后滌綸面料的色牢度情況

表14 使用兩種生產用水經酸性染料染色后尼龍面料的色牢度情況

表15 使用兩種生產用水經大生產染色后布面k/s及生產樣染色均勻度對比

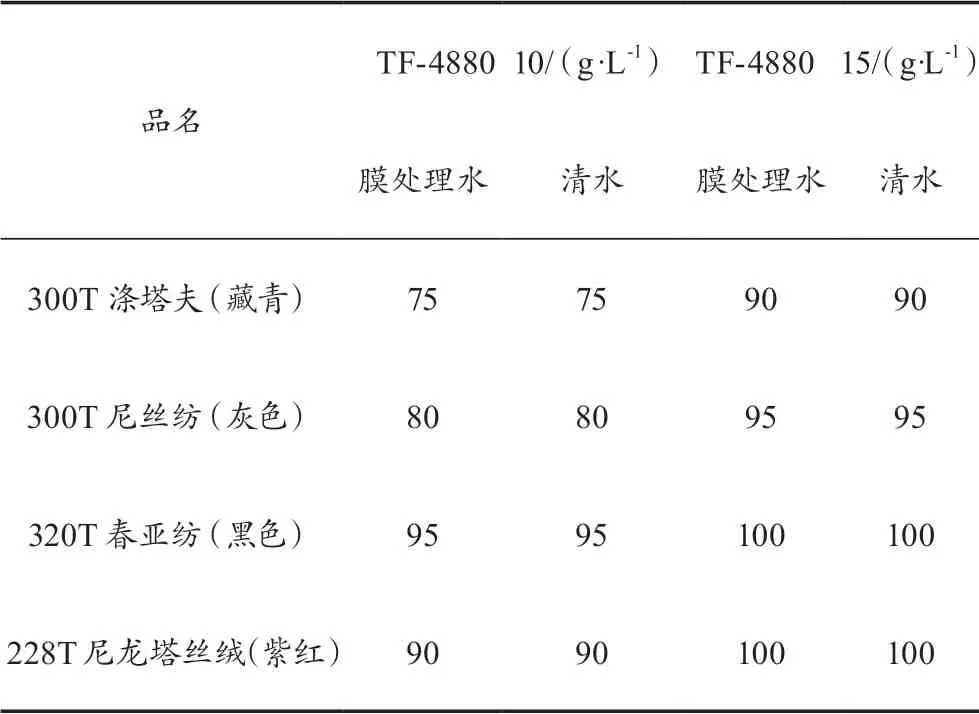

2.6 后整理穩定性對比

從表16中的數據可以看出,使用清水和膜處理水染色后與經防水整理后織物的防水等級相同,基本沒有差異。在現場的后整理實踐中,印染廢水經過膜處理再生回用與清水按一定比例混合使用在定型后整理碳六、碳八防水或柔軟加工,經過長時間的應用,定型工作液性能穩定,沒有因為水質的問題引起乳液穩定性破壞、發生惡性泡問題。手感或防水效果達到客戶要求,助劑的單位成本與全部使用清水加工相比也沒有增加。

表16 使用兩種生產用水經防水整理后對織物防水等級的影響

3 結語

(1)印染廢水再生利用的水質清澈,各項水質指標完全能達到紡織染整工程中對染色回用水的指標要求,產品顏色純正,品質穩定。

(2)通過對印染廢水反滲透膜處理水與清水按照一定的比例混合進行染整加工,實現了廢水處理的再利用,減少了企業的用水成本,減少了廢水的排放,經濟效益與社會效益明顯。