一種無溶劑無醛固色劑的制備和應用

盧麗華,賀娟娟

[亨斯邁紡織染化(中國)有限公司,廣東 廣州 511447]

固色劑是紡織行業中不可缺少的重要助劑之一[1]。人們在崇尚自然、愛護環境和可持續發展浪潮的推動下,紡織化學品環保和安全性問題也越來越引起人們的關注,自20世紀50年代第一代含醛固色劑問世,對現有固色劑的改進和新無醛固色劑的開發一直是紡織工業的發展方向[2]。

纖維素纖維由于吸濕性和透氣性極佳,穿著舒適,深受人們的喜愛。活性染料因其價格低廉、色譜齊全和纖維素以化學鍵的方式結合等特點[3],是纖維素織物染色的主要方式,雖然活性染料通過共價鍵、離子鍵、氫鍵等方式與織物結合,相對傳統染料,色牢度有所提升,但是后期的處理過程中仍會存在染料的遷移和褪色等問題,危害人體和污染環境[4-5]。因此,活性染料染色完成后,仍需使用固色劑。

近年來,隨著環保意識的不斷增強和全球各國家對環境的重視,各種環保法規的建設日趨完善[6]。對清潔生產和產品的環保要求越來越高,致使低揮發性有機化合物(Volatile Organic Compounds,VOC)成為一種趨勢。各種溶劑型產品迅速向環保、安全、低毒、低VOC甚至無溶劑產品發展。

本項目結合實際需求,對現有的一種性能優異的無醛固色劑制備工藝進行改進,制備出一種無溶劑的無甲醛固色劑,并研究其對染色纖維素織物色光、色牢度、日曬牢度和耐堿汗牢度的影響。

1 實驗部分

1.1 實驗材料、試劑和儀器

織物:針織棉(漂白雙面),多纖布。

試劑:二乙烯三胺、雙氰胺、氯化銨、乙二醇、丙三醇、硫酸鈉、碳酸鈉(市售)、去離子水,NOVACRON Scarlet LS-2G,LYOPRINT RG、ALBAFLOW CIR(Huntsman)。

儀器:紅外線染色機(Mathis labomat),Color-Eye 7000A電腦測色配色(GretagMacbethTM),織物縮水率烘箱[YG(B)741型 溫州市大榮紡織儀器有限公司]。

1.2 固色劑的制備

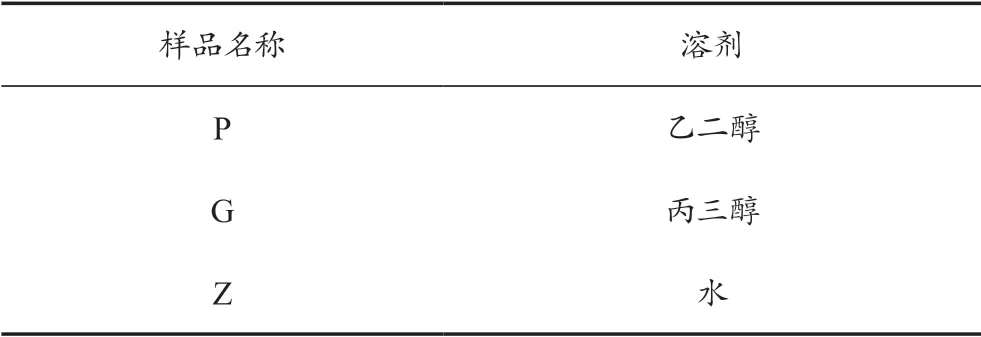

稱取15 g溶劑或水到四口燒瓶中,加入一定量的氯化銨固體,攪拌均勻,直至全部溶解,開啟氮氣保護,升溫至90 ℃,然后在40 min內滴加一定量的二乙烯三胺,調節至pH=10左右,再往體系加入雙氰胺25 g,升溫至140 ℃,保溫45 min,停止加熱。待溫度降至90 ℃,迅速倒入60g 水,用冰醋酸調節溶液至中性,制備得固色劑液體,備用[7]。合成樣品名稱和對應使用的溶劑如表1所示。

表1 合成樣品名稱和對應使用的溶劑

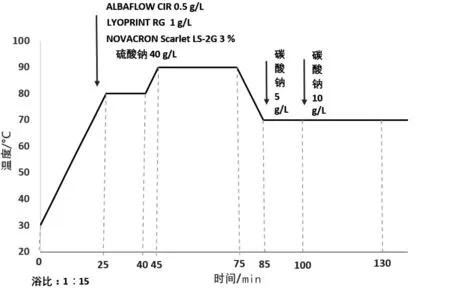

1.3 染色工藝

活性染料染色工藝曲線如圖1所示。

圖1 活性染料染色工藝曲線

1.4 固色工藝

織物:活性染料NOVACRON Scarlet LS-2G染色漂白雙面針織棉(大紅)。工藝配方如表2所示。

表2 工藝配方

工藝流程:以2 ℃/min 升溫至40 ℃,保溫20 min(活性染料染色布料),然后取出,脫水1 min,置于60 ℃的恒溫烘箱中烘干備用。

1.5 測試方法

1.5.1 色變

樣品織物折疊2層,使用GretagMacbethTMColor-Eye 7000A電腦測色配色儀測定其色光,不同位置測兩次,計算平均值。顏色變化以未經固色處理的試樣為基準,計算其ΔE。

1.5.2 耐水洗色牢度

按ISO 105-C06:2010《紡織品 水色牢度試驗 第C06部分:耐家庭和商業洗滌色牢度》A2S部分測定。

1.5.3 耐日曬色牢度

按 ISO 105-B02:2014《紡織品 色牢度試驗 第B02部分:耐人造光色牢度:疝弧燈試驗:》測定。

1.5.4 耐堿汗色牢度

按ISO 105-E04:2013《紡織品 色牢度試驗第E04部分:耐汗漬色牢度》測定。

2 結果與討論

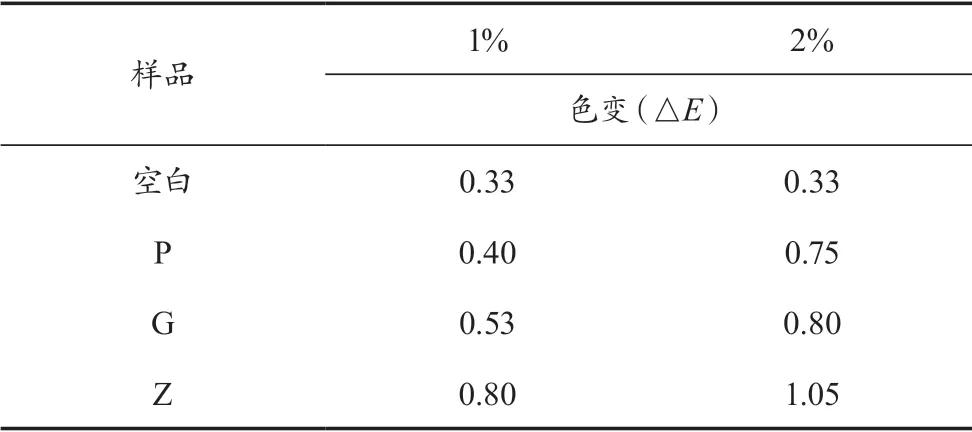

2.1 對染色棉織物色光的影響

按照“1.4”的固色工藝,改變固色劑的用量,再按“1.5.1”的測試方式進行評估,不同溶劑合成的固色劑和不同固色劑用量對活性染料染色棉織物色牢度的影響,見表3。

表3 不同質量分數的固色劑對棉織物色光的影響

由表3可知,在未固色的情況下,染料色光無變化。色光的變化率隨著固色劑用量的增加而增大。其中,無溶劑固色劑Z對染色棉織物的色光影響相對最大,可能是合成過程中殘余的胺基相對含溶劑的P和G多,固色過程中,與活性染料的——OH,——NH等活性基團反應,導致色光的變化增大,可是仍然能達到4~5級(0.40≤△E≤1.25)[7-8],兩個質量分數下色變影響都不大,能滿足正常生產的要求。

2.2 染色棉織物耐水洗色牢度的影響

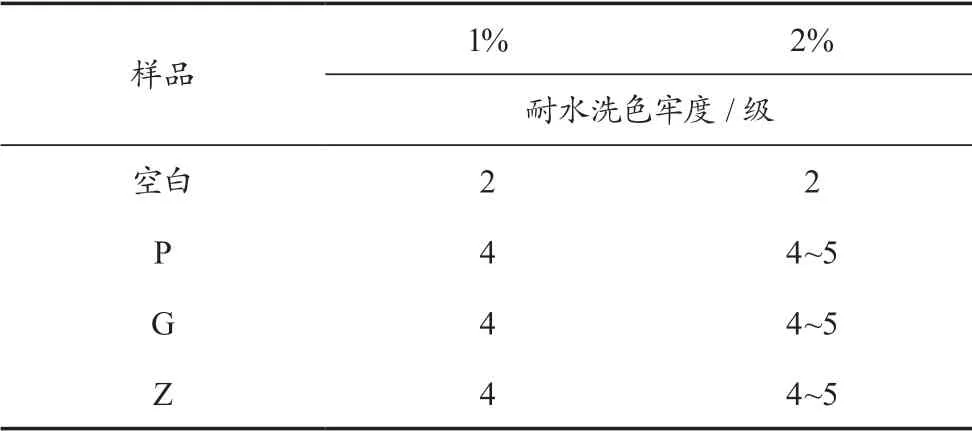

按照“1.4”的固色工藝,改變固色劑的用量,再按“1.5.2”的測試方式進行評估,不同固色劑和固色劑質量分數對活性染料染色棉織物耐水洗色牢度的影響,見表4。

表4 不同質量分數的固色劑對棉織物耐水洗色牢度的影響

由表4可知,無溶劑固色Z無論1%或者2% 的用量均能達到溶劑固色劑P和G的耐水洗色牢度等級,4級以上,遠高于未固色的染色棉織物,耐水洗色牢度較好,可以滿足工廠生產的需要。無溶劑固色劑成功制備。

2.3 耐日曬色牢度

按照“1.4”的固色工藝,改變固色劑的用量,再按“1.5.3”的測試方式進行評估。不同固色劑和固色劑質量分數對活性染料染色棉織物耐日曬色牢度的影響如表5所示。

表5 不同質量分數的固色劑對棉織物耐日曬色牢度的影響

由表5可知,自制無溶劑固色劑Z幾乎不影響織物的耐日曬色牢度,對織物的耐日曬色牢度影響非常小,與空白樣品相當。含溶劑的固色劑P和G會對染色棉織物的色牢度有影響,其中G對耐日曬色牢度的影響較大,表明溶劑的氧化和殘余溶劑的蒸發會導致織物的耐日曬色牢度下降。

2.4 對染色棉織物耐堿汗色牢度

按照“1.4”的固色工藝,改變固色的用量,再按“1.5.4”的測試方式進行評估。不同固色劑和固色劑質量分數對活性染料染色棉織物耐堿汗色牢度的影響如表6所示。

表6 不同質量分數的固色劑對棉織物耐堿汗牢度的影響

由表6可知,染色棉織物經無溶劑固色劑Z或含有溶劑固色劑P/G處理后,耐堿汗色牢度大大提升,滿足國標和ISO要求。無溶劑固色劑對活性染料染色棉的耐堿汗色牢度提升能力與含溶劑的固色劑相當,并隨用量增加,耐堿汗能力的提升能力增強也再次表明,無溶劑并沒有影響固色劑合成反應的正常進行。

3 結語

通過上述應用測試和分析可得,成功制備出低VOC、無溶劑的無醛固色劑,該固色劑對活性染料染色棉織物的色光和耐日曬色牢度影響較小,卻能大大提升織物的耐水洗色牢度和耐堿汗色牢度,無論1%或2%的用量,均能達到4級或5級,媲美傳統含溶劑工藝的無醛固色劑,符合當今清潔生產和保護環境、可持續發展的要求,具有廣闊的市場前景。