京滬上行線跨京滬高鐵特大橋2×56mT構跨既有線轉體施工技術

任金生

摘要:本文結合京滬上行線跨京滬高鐵特大橋主跨上構采用轉體法施工實例,闡述了轉體法施工時的球鉸安裝、滑道及撐腳安裝、牽引系統設計、稱重、轉體及控制等關鍵技術。

Abstract: This article combines the construction of the upper structure of the main span of the Beijing-Shanghai high-speed rail bridge across the Beijing-Shanghai upstream line using the swivel method to explain the key technologies, including the installation of the spherical hinge, the installation of the slide and the support, the design of the traction system, the weighing, and the swivel and control.

關鍵詞:轉體梁;球鉸安裝技術;稱重;轉體控制

Key words: swivel beam;spherical hinge installation technology;weighing;swivel control

中圖分類號:U445.4 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1006-4311(2020)25-0152-03

0 ?引言

國內第一座梁體采用轉體法施工的橋梁為1977年的遂寧建設橋,此后得到迅速發展,至今成功采用轉體法施工的橋梁已逾百座。轉體梁施工的噸位也從最初的幾百噸,一再刷新至現在已超過萬噸。同時,橋梁轉體法施工在鐵路、公路、市政等不同領域;在拱橋、梁橋等不同橋型;在平轉、豎轉等不同類型的轉體法施工方面均得到了廣泛應用。由于轉體噸位不斷刷新及為了將轉體法推廣在更大的范圍內應用,故對于轉體技術的研究、創新和發展總在持續進行中。

1 ?工程簡介及轉動體系簡介

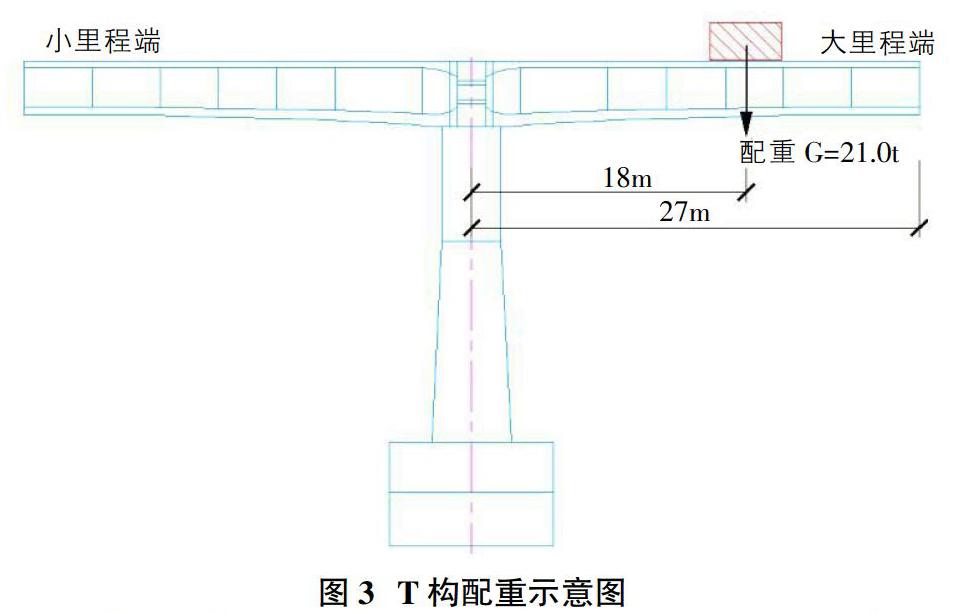

京滬上行線跨京滬高鐵特大橋于 L2DK2+170 與京滬高鐵相交,相交角度 44°,采用 2×56mT 構跨越,主墩為56#、57#。2×56mT構梁體為箱梁,采用單箱單室、變高度、變截面結構。梁頂寬 4.9m,底寬 3.2~4.0m,高 3.0~6.0m。主跨的橋墩設計為單線圓端形實體墩,采用鉆孔灌注樁作橋墩基礎。

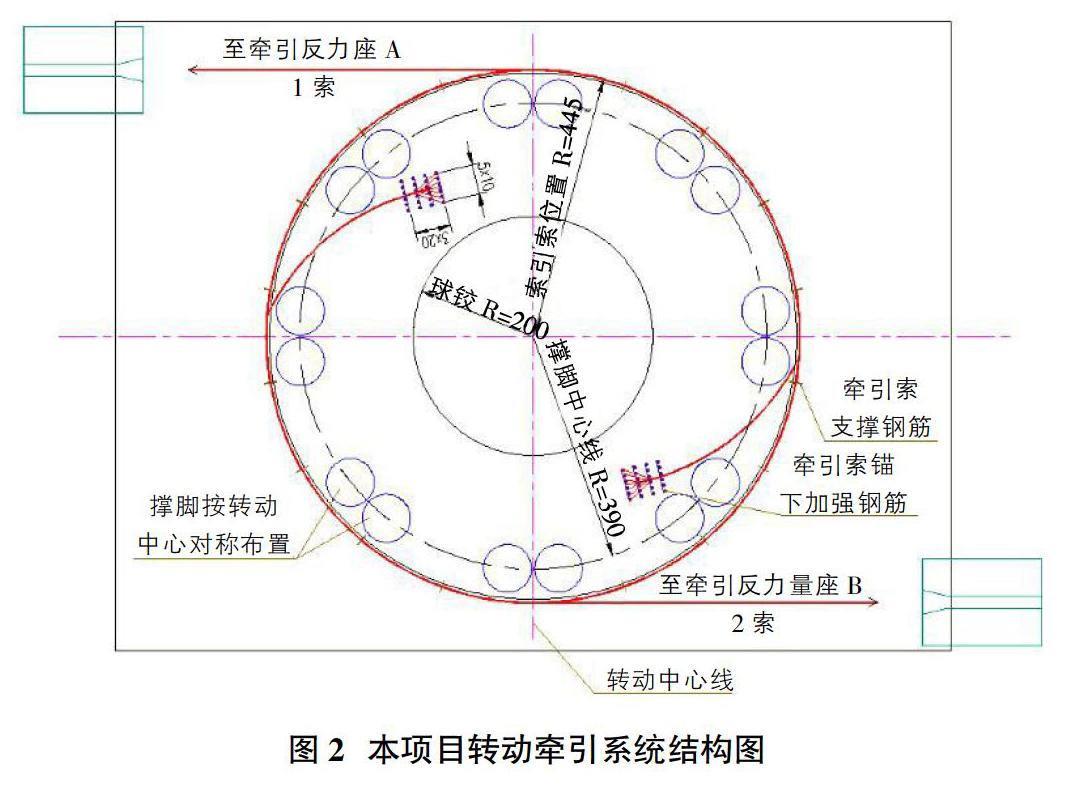

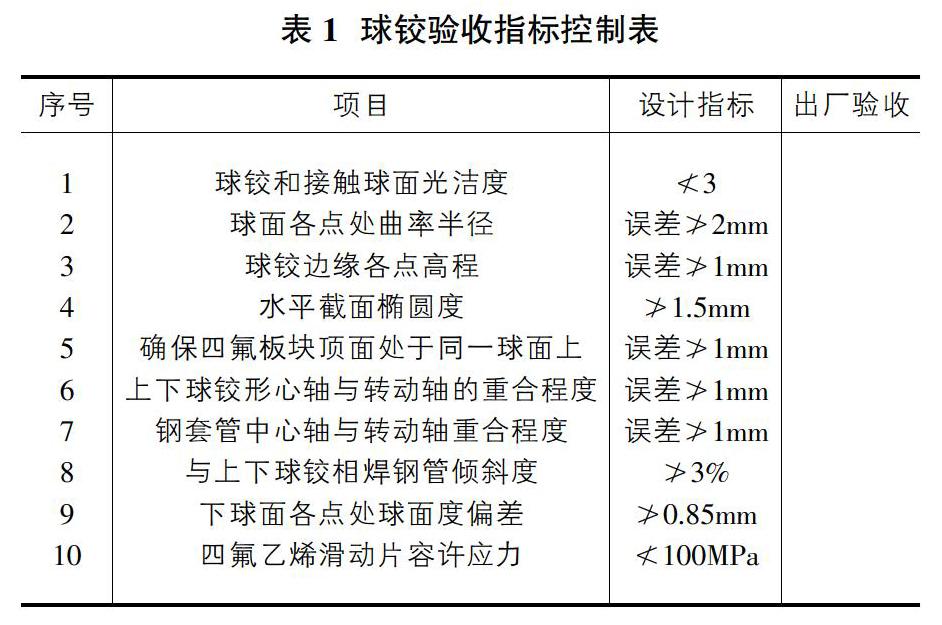

2×56mT 構采用偏位支架法現澆后平轉就位法,平轉體系結構由環道滑道、球鉸及牽引系統等構成。其中球鉸由下球鉸鋼骨架、下球鉸(與承臺共同構成下轉盤)、球鉸間聚四氟滑動片、上球鉸(與橋墩共同構成上轉盤)及聯結上下球鉸的銷軸構成;環道滑道由滑道、雙筒支撐腳構成;牽引系統由牽引反力座、鋼鉸線、助推反力座等構成。……