散裝炸藥自動裝藥設備設計與應用

陳愛東

摘要:本文在梳理散裝炸藥自動裝藥設備系統相關理論和基本工作原理的基礎上,對散裝炸藥自動裝藥設備系統的結構與技術參數、電氣控制以及液壓控制部分等的設計要點進行綜合探討,深入研究了散裝炸藥自動裝藥設備系統的實踐應用,旨在為我國散裝炸藥自動裝藥設備系統設計與應用水平的不斷提升帶來一定參考。

關鍵詞:散裝炸藥自動裝藥設備系統;設計參數;實踐應用

引言

為進一步提高散裝炸藥自動裝藥設備系統的設計與應用水平,對其自動裝藥系統工作原理及其重要設計參數的探討與研究,也就具備了重要理論意義和現實價值。

一、系統概述及工作原理

散裝炸藥自動裝藥設備系統,簡稱裝藥系統,是由某科技股份有限公司在吸取國外先進技術經驗的基礎上自主研發的新型地下混合裝藥系統,該系統能有效裝載發泡劑、促進劑、水以及乳膠基質,借助泵送系統將其順利混合形成炸藥。散裝炸藥自動裝藥設備系統主要利用地面生產站所生產的乳膠基質和劑量配備完好的發泡劑、促進劑等,將其運送至散裝炸藥自動裝藥設備系統停放處,將所有物質分別裝入散裝炸藥自動裝藥系統的乳料倉、發泡劑箱及發泡劑箱,在所有基本材料裝載完成后,向水箱內注入清水,將整個散裝炸藥自動裝藥設備系統運輸至裝藥作業區,再進一步將藥品裝入炮孔內,利用靜態混合系統使乳膠基質在炮孔經過一定時間的發泡形成乳化炸藥,完成整個散裝炸藥自動裝藥過程。

二、裝藥設備設計要點

(一)結構與技術參數

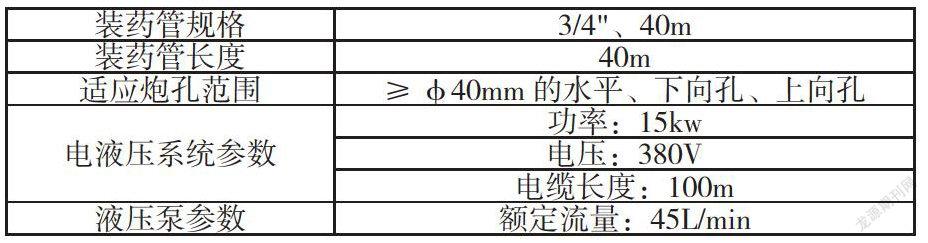

一般而言,散裝炸藥自動裝藥系統主要包括乳膠料倉模塊、水箱模塊、促進劑箱模塊、發泡劑箱模塊、電機機組以及卷筒、電纜、乳膠泵、動力組件等諸多部分,其主要技術參數如表1所示。就本文所述的散裝炸藥自動裝藥設備系統而言,機械結構設計主要包括以下優勢。一方面,散裝自動裝藥設備系統利用雙機械操作系統作業方式,大幅度提高了散裝炸藥自動裝藥過程效率。雙系統的運行方式即配備兩套相互獨立的卷筒系統、泵送系統,兩系統共同為電控系統和液壓系統使用,保證散裝自動裝藥系統能夠相互獨立運行,極大限度提高了散裝炸藥自動裝藥過程效率。另一方面,散裝炸藥自動裝藥設備系統利用水環有效減小運行阻力,雙系統的裝藥車有效引進并創新優化了國外先進技術。該水環運輸系統在乳膠泵和軟管之間設置相應水環機構,以乳膠和水環混合的結構形式,分別接入散裝炸藥自動裝藥系統,由出口軟管到炮孔,有效降低了輸送壓力,確保了水環減阻輸送技術的達成,優化了整個散裝炸藥自動裝藥設備系統結構功能。

(二)電氣控制

散裝炸藥自動裝藥設備系統的電氣控制模塊主要包括主電柜、儀表、遙控器等諸多部分,受制于散裝炸藥自動裝藥控制系統環境使用要求,該電器控制模塊所有動力柜必須防風防水防塵,且電柜必須處于全封閉狀態。而且應盡量保證電氣主要配件采用國際先進品牌,保證工作穩定性。該自動裝藥控制系統的電氣控制操作面板主要包含設備總電源開關、電機停止按鈕以及備用按鈕等,電器控制模塊顯示屏則能夠有效監控裝藥系統過程,查看裝藥系統已裝藥數據以及裝藥系統參數設置等,更能對裝藥設備系統的炮孔數據和未來發展趨勢等進行統籌管理。

(三)液壓控制

散裝炸藥自動裝藥控制系統液壓模塊主要利用電液壓系統驅動方式,液壓元件主要采用進口品牌元件或國內知名品牌元件。其中,液壓系統的乳膠泵馬達、發泡劑泵馬達、促進劑泵馬達以及水環馬達等都采用國外原裝產品,有效確保了散裝炸藥自動裝藥設備系統液壓模塊的可靠性與安全性,確保液壓系統輸入功率15kw、輸入轉數1500r/min,保證液壓系統液壓泵排量為45ml/r,安全閥壓力為20MPa,確保系統額定流量為60L/min。

三、應用與結論

總之,散裝炸藥自動裝藥系統在采用獨特的乳膠基質和低溫快速發泡技術后,能使裝藥系統的乳膠基質在較低溫度下快速發泡完成,使乳膠基質不論在冬季還是夏季都能在30分鐘內發泡完成,確保不同季節散裝炸藥自動裝藥過程的快速完成,為冬天低溫條件下的礦山開采以及工程施工奠定了堅實基礎。同時,裝藥系統的水環減阻輸送技術,有效降低了乳膠輸送阻力和整個過程壓力損失,使高粘度的乳膠遠距離安全輸送順利達成,保證了乳膠發泡點不因高壓遠距離輸送而被破壞,確保了散裝炸藥自動裝藥系統的泵送安全,顯著改善了炸藥性能及其爆破效果。散裝炸藥自動裝藥系統采用機械化作業代替人工作業,大大降低勞動強度、降低從業人員安全風險,并提高工作效率。

參考文獻:

[1]高舉茹,楊年華,涂文軒.散裝炸藥自動裝藥設備在隧道爆破中的應用前景[J].現代隧道技術,2016(12):394-396

[2]周平.散裝乳化炸藥裝藥器的自動化設計[J].電氣傳動自動化,2017(11):44-46