金精礦生物氧化廢液中和除雜試驗研究及應用

劉立新 王永新

摘要:某生物氧化廠金精礦生物氧化預處理產生的生物氧化廢液,采用一段中和法處理后砷質量濃度仍較高,循環利用影響生物氧化效果。通過對生物氧化廢液中和機理研究,確定采用兩段中和法進行處理,并優化了作業條件。工業應用結果表明:兩段中和法處理后中和液中的砷質量濃度大幅降至約0.30 mg/L,達到了國家工業廢水排放標準;氰化浸出階段氰化尾渣中的金品位下降了0.35 g/t,金回收率提高了1.2百分點,每年可多回收黃金11.8 kg,經濟效益顯著。

關鍵詞:生物氧化;氧化廢液;兩段中和;砷;pH

中圖分類號:TD926.5?文章編號:1001-1277(2020)07-0078-03

文獻標志碼:A?doi:10.11792/hj20200717

某生物氧化廠金精礦采用生物氧化—氰化浸出工藝處理,產生的生物氧化廢液采用中和法處理后,中和液全部返回生物氧化工藝循環使用。該生物氧化廠金精礦中的砷質量分數高達3.90 %,導致生物氧化廢液中的砷質量濃度較高。生物氧化廢液采用一段中和法處理后,中和液中仍有殘留的砷,其在循環使用過程中不斷積聚,而砷質量濃度過高直接影響生物氧化效果。此外,部分砷隨氧化渣進入氰化工序,對氰化效果造成一定影響。因此,為進一步優化生產工藝指標,該生物氧化廠對生物氧化廢液中和工藝及生產條件進行了試驗及優化改造。

1?金精礦生物氧化

1.1?金精礦性質

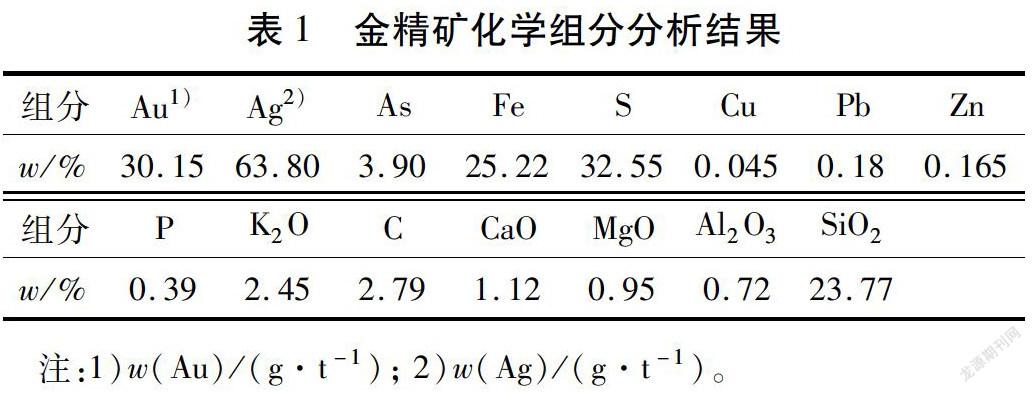

金精礦化學組分分析結果見表1。從表1中可以看出,該金精礦中砷質量分數高達3.90 %,為含砷難處理金精礦。金精礦中砷的物相分析結果表明,砷在砷黃鐵礦中的分布率高達73.85 %,在雌雄黃中達21.03 %。

1.2?生物氧化工藝

該生物氧化廠金精礦處理工藝為兩段生物氧化—洗滌—氧化渣氰化—鋅粉置換工藝。金精礦采用生物氧化預處理后,金精礦中的黃鐵礦、毒砂、磁黃鐵礦及其他組分被氧化,產生的生物氧化廢液中含有大量的有害離子(As3+、As5+等)、重金屬離子(Fe3+、Cu2+、Pb2+、Zn2+等)。生物氧化廢液中的砷質量濃度高達400~650 mg/L,pH值為1.2~1.8。

該生物氧化廠采用一段中和法處理生物氧化廢液,生物氧化廢液經濃密機洗滌、沉降后,由泵輸送到6臺串聯的4 500 mm×5 500 mm中和槽內,加入石灰乳調整溶液pH值至7~8,As5+沉淀為砷酸鐵(FeAsO4),經渣漿泵輸送到尾礦壓濾車間,中和渣排放到尾礦庫堆存;中和液中的As質量濃度平均為8.0 mg/L,最高可達到18.8 mg/L,已遠超出國家工業廢水中的砷排放標準(<0.5 mg/L),循環利用導致生物氧化預處理效果差。針對上述問題,該生物氧化廠技術人員進行了深入研究,確定了生物氧化廢液中和工藝及最佳反應條件,使其中的As5+生成穩定的砷酸鐵,去除更徹底。

2?生物氧化廢液中和試驗

2.1?原?理

中和法采用的主要藥劑是石灰石(CaCO3)和石灰(CaO),使生物氧化廢液中的有害離子As5+生成砷酸鐵沉淀。大量研究表明,中和反應有效去除As5+,生成穩定砷酸鐵的2個基本條件[1-2]為:合適的鐵砷摩爾比和酸堿度[3]。

1)鐵砷摩爾比。生物氧化廢液中和反應主要化學反應式為:

Fe(OH)3溶度積(8×10-38)遠小于FeAsO4(5.7×10-21),因而在中和過程中Fe(OH)3先沉淀,只有當溶液中的Fe3+、AsO3-4濃度滿足c(Fe3+) c(AsO3-4)≥5.7×10-21時,FeAsO4才會沉淀。因此,砷酸鐵中和要在鐵過量的情況下,即控制鐵砷摩爾比不低于5,才能實現砷的有效去除。

2)酸堿度。Fe-As-H2O系電位-pH圖[2]見圖1。

從圖1中可以看出:Fe(OH)3只有在弱酸及堿性條件下穩定存在;在pH=1~5的酸性條件下,FeAsO4可以穩定存在。因此,通過調整pH可以控制FeAsO4先沉淀,從而有效除去溶液中的As5+。因此,通過控制不同pH條件進行兩段中和去除溶液中的砷是可行的。

2.2?條件試驗

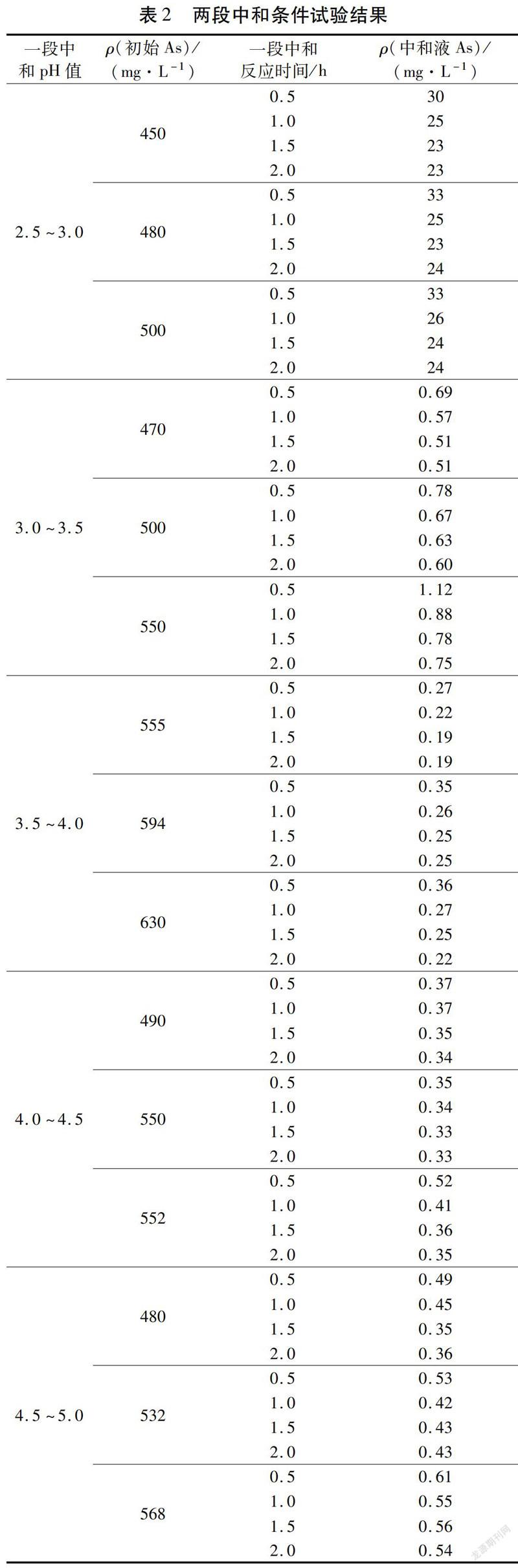

由于砷酸鐵的生成需在合適的pH下進行,因此采用兩段中和法處理生物氧化廢液:首先將溶液pH值調整到4~5,使As5+生成穩定的砷酸鐵沉淀;之后加入石灰石或石灰將pH值調整到6~8。試驗一段中和pH值控制在2.5~ 5.0進行除砷,二段中和pH值控制在7~8進行酸中和,考察砷去除效果,并確定最佳pH及反應時間,從而為技術改造提供依據。試驗結果見表2。

從表2中可以看出:①當一段中和pH值控制在3.5~4.0時,兩段中和后中和液中的砷質量濃度較低,除砷效果最佳。②一段中和反應時間越長,中和液中的砷質量濃度越低,除砷效果越好;但是,隨著反應時間的延長,中和液中的砷質量濃度下降幅度減緩,因此一段中和反應時間控制在1.0~2.0 h。綜合考慮,兩段中和法處理的最佳條件為一段中和pH值3.5~4.0、反應時間1.0~2.0 h,二段中和pH值7~8,處理后中和液中的砷質量濃度降至0.26 mg/L左右,遠低于一段中和法處理后的中和液,達到了國家工業廢水中的砷排放標準。

3?工業應用及效果

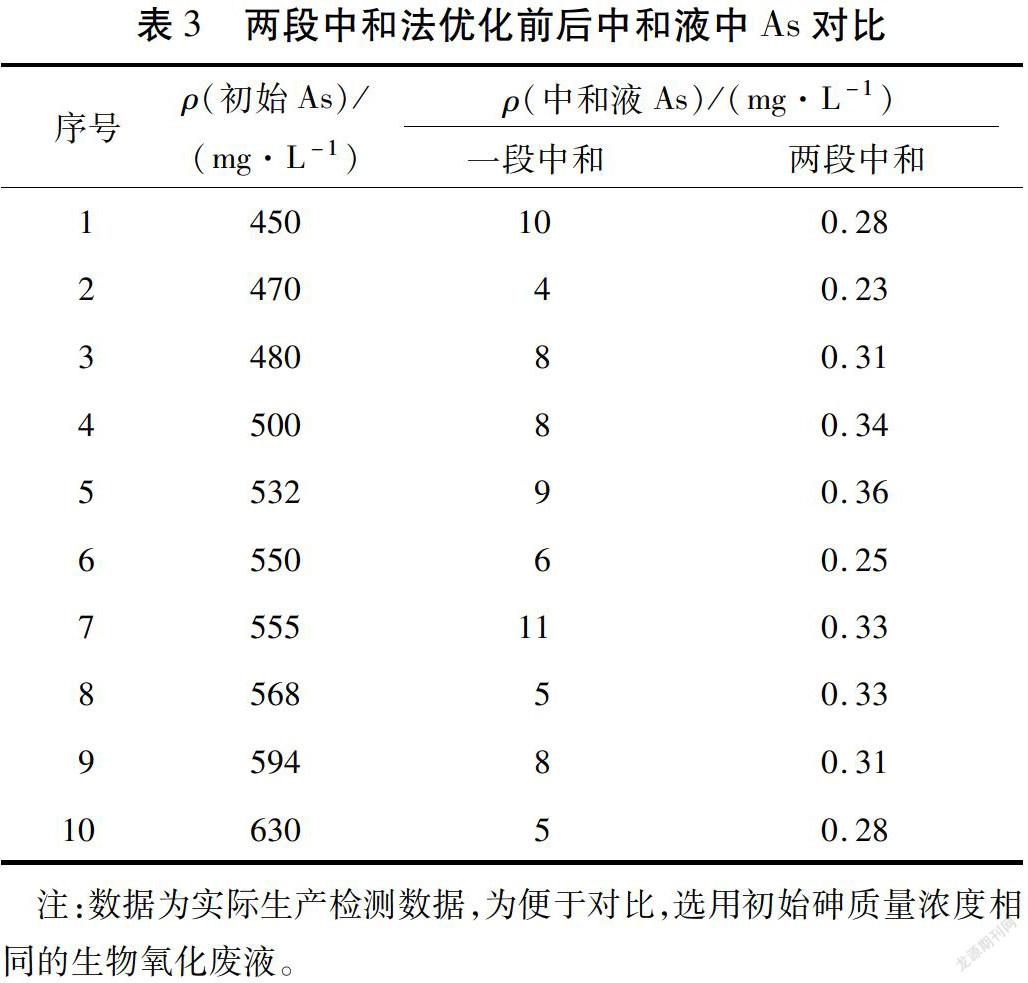

生物氧化廢液兩段中和法,在原一段中和法6臺中和槽基礎上,進行石灰乳加入點及各中和槽pH控制調整。其中,一段中和為3臺中和槽,pH值控制在3.5~4.0;二段中和為3臺中和槽,pH值控制在7~8。石灰乳主要添加在1#中和槽、4#中和槽,其他中和槽根據pH要求適當補加。兩段中和法應用前后中和液中As對比見表3。

從表3中可以看出:生物氧化廢液采用兩段中和法處理后,中和液中As質量濃度明顯降低,平均降至0.30 mg/L左右。中和液循環使用后,生物氧化預處理階段的氧化率明顯提升,經檢測氧化渣中的砷、鐵、硫含量均顯著下降。氰化尾渣中的金品位由改造前3.15 g/t下降到2.80 g/t左右,且金回收率提高了1.2百分點,全年可多回收黃金11.8 kg,經濟效益顯著。

堆存于尾礦庫的中和渣中的砷主要以FeAsO4形式存在,放置一定時間后進行反溶試驗。結果表明:反溶率很低,說明中和渣中的砷很穩定;浸出液中的砷質量濃度僅為0.75 mg/L,遠低于GB 5085—1985 《有色金屬工業固體廢物污染控制標準》中規定的砷及其無機化合物浸出液的最高砷質量濃度1.5 mg/L。

4?結?論

1)生物氧化廢液采用兩段中和法處理后,中和液中的砷達到了國家工業廢水排放標準(<0.5 mg/L);中和渣浸出液中的砷也達到了GB 5085—1985 《有色金屬工業固體廢物污染控制標準》中規定的砷及其無機化合物浸出液的最高砷質量濃度1.5 mg/L。

2)生物氧化廢液兩段中和法有效解決了中和液循環利用時,高砷對生物生長的抑制問題,提高了生物氧化率;氧化渣中的砷、鐵、硫含量明顯降低,氰化浸出時的金浸出率提高。

[參 考 文 獻]

[1]?張向宇.實用化學手冊[M].北京:國防工業出版社,1986.

[2]?趙宗昇.氧化鐵砷體系除砷機理探討[J].中國環境科學,1995,16(1):18-21.

[3]?楊松榮,邱冠周,胡岳華,等.含砷難處理金礦石生物氧化工藝及應用[M].北京:冶金工業出版社,2006.