船用柴油機活塞損壞原因分析

閆佳兵

摘要:船用柴油機活塞作為發動機的關鍵零件之一,在高溫高壓的惡劣環境中極易受到熱應力、機械應力、燒蝕及腐蝕等不良影響從而造成損壞。本文從分析船用柴油機活塞的材料和活塞各部位損壞原因入手,對船用柴油機活塞損壞原因進行了全面而細致的分析。

關鍵詞:柴油機活塞;損壞;檢測;材料

1 ?活塞的材料

由于工作環境的惡劣等原因,活塞的材料應該符合:足夠的強度、硬度、優秀的熱傳導、耐腐蝕、耐磨損及出色的熱穩定性等特點。為了減小運動所產生的慣性力,同時要求相對密度較小,隨著發動機強化程度不斷提高,各國已愈來愈多地采用過共晶硅鋁合金,含硅量為17%-26%不等[1]。由鋼頂或球墨鑄鐵頂與鋁合金裙或球鐵裙兩部分組成的組合式活塞有著許多優點。船用柴油機活塞的材料大多是選擇鋁合金、鑄鐵和鑄鋼。中低速柴油機活塞的材料為鑄鐵。活塞的硬度大概在HB180至220之間。中高速柴油機活塞的材料為鋁合金,Si含量12%左右的ZL108是國內采用最多的材料。低速二沖程活塞的材料為ZG25鑄鋼和ZG25Mo、ZG35CrMo合金鑄鋼。裙部的材料不選鑄鋼,而選擇灰鑄鐵HT25-47和HT30-54。

2 ?活塞的損壞原因分析

在船用低速二沖程主機工作時,活塞與汽缸蓋、氣缸套組成燃燒室,直接受到高溫、高壓燃氣和往復慣性力的作用,所以活塞承受很高的熱應力與機械應力[2]。由于發動機的工作原理導致的活塞常處于高溫、高壓和高速的工作環境內。活塞頂部的燃燒室是活塞工作環境最惡劣的地方,由于不正常工作,例如爆燃、燃燒不充分,容易導致活塞頂部發生損壞。活塞在超負荷工作時進行無數次的往復運動,極易產生金屬疲勞,導致活塞發生形變和裂紋。

2.1 活塞頂部損壞原因分析

2.1.1 活塞頂部燒蝕損壞的情況

活塞頂部發生燒蝕現象,會有薄層發生脫落,導致頂部厚度變小,強度降低,形狀發生改變,以至于對活塞柴油機的正常運轉產生影響。

2.1.2 活塞頂部的燒蝕損壞分析

在船用低速二沖程主機工作時,活塞承受很高的熱應力與機械應力。活塞在往復運動中承受著摩擦與撞擊,在潤滑不良時更為嚴重。在內燃機工作過程中,燃燒室內與活塞頂面直接接觸的燃氣,最高溫度達到2000℃左右,循環平均溫度也在800℃左右,使活塞承受很大的熱負荷[3]。

柴油機活塞頂部燒蝕損壞較為常見,因為柴油機活塞頭部與柴油燃燒時直接接觸,極易產生熱腐蝕,尤其當船舶發生顛簸、柴油機不能正常工作時。所以,當活塞頭部溫度較高的時候,如果發生氧化和脫碳,會導致活塞頭部表面的化學成分發生改變,活塞頭部的組織材料發生變化。在所有原因的影響下,活塞頭部的表面的金屬會改變為層狀結構,大小不一,深淺各異的麻點,嚴重時發生脫落。大直徑的活塞由于受熱面積大,更容易發生熱腐蝕損壞情況。

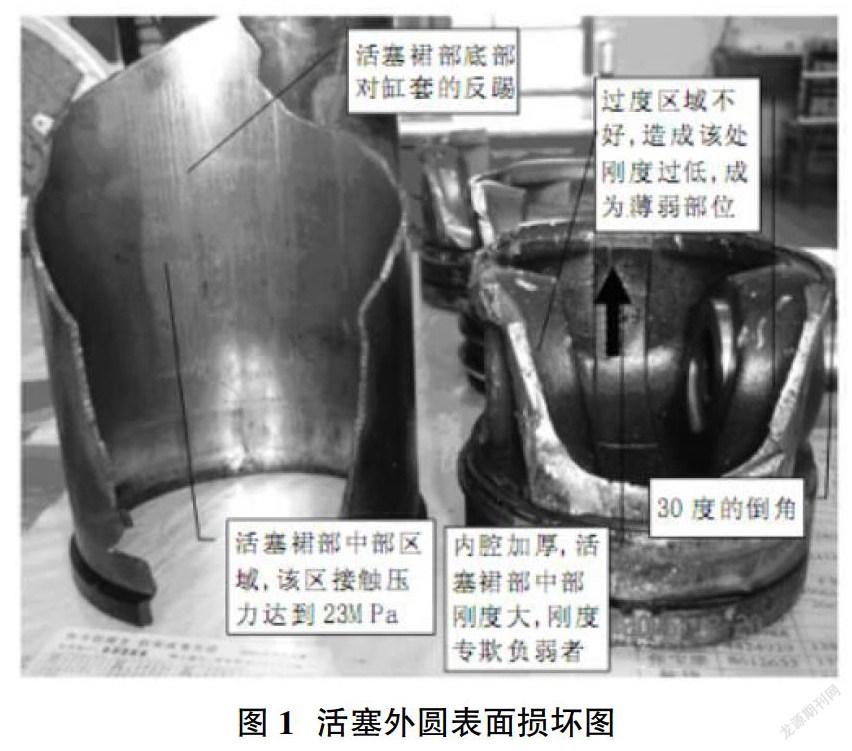

2.2 活塞外圓表面的損壞分析

2.2.1 活塞外圓表面發生磨損的情況

①活塞的裙部的直徑變小;

②活塞的氣缸和活塞之間的間隙變大;

③活塞的橫截面和原尺寸相比產生圓度誤差。

2.2.2 活塞外圓表面損壞分析

活塞外圓表面的過度磨損主要由于中、小型筒狀活塞式柴油機的活塞起導向作用并承受側推力,因此容易發生外圓表面的過度磨損[4]。同時活塞環槽內的活塞環如發生斷裂,則會導致活塞頂部的外圓表面和汽缸壁直接接觸,造成摩擦損傷,但該種情況一般不多見。上述情況都可導致活塞尺寸變化,進而導致活塞外圓表面的損壞。

2.3 活塞裂紋的損壞分析

2.3.1 活塞裂紋的發生損壞的情況

對于發生裂紋損壞,常見以下幾種情況:

存在于凹型頂面活塞,徑向裂紋;

存在于平頂活塞,徑向和四周均存在裂紋;

存在于第一和第二道環槽的環帶,在機械應力和熱應力的同時作用下,發生裂紋,嚴重時會碎斷。

2.3.2 活塞裂紋的損壞分析

在柴油機工作時,由于柴油燃燒不充分以及活塞頂部采用凹坑形狀等原因,活塞頂部各個部位都存在溫度差。另外,活塞的周期性往復運動是由燃燒柴油產生的爆發壓力引起的,最大氣體壓力可達6到9MPa。在活塞工作很長時間之后,這種現象會越來越明顯,極易造成活塞頂部材料組織疲勞,從而產生裂紋。出現裂紋的部位一般在活塞的頂部、環槽處、冷卻一側。

環槽處出現裂紋的主要原因是當活塞環槽發生磨損,其間隙會變大,活塞環在環槽內晃動,使環槽帶應力集中,超過允許的載荷從而發生損壞。該損傷一般存在于活塞第一道環槽和第二道環槽的環帶處。

冷卻一側的損傷的主要原因是機械應力過大所導致的,同時活塞冷卻側的設計有缺陷,毛坯材料質量未達到標準也可能造成損傷。

有個別活塞,活塞與活塞桿的配合面也會發生損壞現象。這主要是由于活塞工作時,溫度達到460攝氏度,該配合面受到的熱應力和重油爆燃時的沖擊應力巨大,導致其產生軸向的裂紋。

2.4 活塞環槽的損壞分析及損壞情況

2.4.1 活塞環槽的損壞的情況

活塞環槽發生損壞后,活塞環槽和活塞環之間的平面間隙變大,導致活塞環的密封性降低,因此會發生漏氣、壓力不足等問題。活塞環槽發生損壞在第一、二道磨損較為嚴重。活塞環槽發生損壞后變形,由原來的矩形變化成梯形。

2.4.2 活塞環槽的損壞分析

在柴油機實際使用過程中發現活塞環槽,特別是第一道環槽的磨損是影響活塞使用壽命的關鍵。該損壞方式在鋁活塞中比較常見。引起活塞環槽損壞的原因有很多種:①活塞通過鑲嵌在活塞環槽內的活塞環和汽缸壁緊密接觸,活塞環與環槽發生相對運動,不間斷的進行環的上、下的往復運動,環的膨脹、壓縮的徑向運動、環的開口部分的回轉和扭曲運動,導致了環槽發生磨損;②活塞工作的時候,進氣孔可能吸進空氣中的硬質微粒和燃燒后殘留的硬質炭粒。尤其是燃燒不充分的時候,會殘留更大、更硬質的微小硬質粒子,附著在活塞環與環槽的配合面上,導致活塞環槽端面發生非正常磨損;③活塞的環槽在工作時,與汽缸壁發生巨大的摩擦,導致溫度升高。高溫會破壞潤滑油油膜的結構,導致潤滑不充分,從而導致活塞環槽發生形變,因此活塞環槽的損壞發生幾率變大;④活塞工作的時候,如果活塞環發生損壞,會造成高溫燃氣泄漏。當高溫燃氣和活塞環槽直接接觸時,會使活塞環槽的一、二道環槽產生軸向裂紋,嚴重時直接穿透環槽。

參考文獻:

[1]楊學培.國外柴油機活塞發展的特點及分析[J].內燃機配件,1983(01).

[2]鄭鐵剛.淺談船用低速主機活塞修理工藝[J].華章,2012(22):269.

[3]崔慧敏.基于CAN總線的活塞銷外圓直徑監測系統[J].儀器科學與技術,2004.

[4]孫廣文.船用柴油機主要零部件故障原因及案例分析[J].輪機工程,2008.