一種機車的車棚設計

歐陽崗

摘要:鐵路運輸正在向高速、重載、客運專線等方面實現大飛躍發展。隨著鐵路高速、重載技術的政策實施,線路的車輛密度、通過能力有了較大的提高,適用于維護保養的“天窗”時間變得更短。這就促使電氣化鐵路施工及維護的工程機械也向著高速、高性能方向轉變,而現有裝備的接觸網檢修作業車技術水平、行車速度已經相對落后,其更新換代勢在必行。因此,本文設計的這款新型接觸網檢修作業車具有潛在的市場和前景。

關鍵詞:接觸網檢修作業車;車棚;結構設計

1? 緒論

列車車體是一個復雜的鋼結構體,經過多年的設計與研究后,已經積攢了大量的設計經驗和設計實例。車體主要是由梁類、柱類和板類零部件組成,在這些梁、柱和板類零部件幾何結構屬性和建模過程都很相似。如果能提取此類相似零部件的公共幾何屬性,并賦予知識屬性,抽象成一個可以進行重用設計的構件模板,然后采用構件模板對車體的零部件進行詳細設計,減少相似零件的建模過程,從而縮短列車車體的設計周期。所以,面向構件模板技術對列車車體結構設計也很要求。

2? 新型接觸網檢修作業車的車棚結構設計

接觸網檢測車是為保證電氣化鐵路接觸網的安全運營,用于檢測接觸網技術參數的專用車輛。該車具有特殊功能的檢測裝置及設備,能夠檢測接觸線的拉出值、導線高度、定位管坡度、線岔狀態、接觸網供電電壓、接觸網供電壓力、接觸懸掛硬點(沖擊)、離線、桿位(桿號)和速度(里程)等諸多項機械及電氣技術參數。接觸網檢測系統,一般包括:信號檢測系統、信號隔離與傳遞系統、數據采集系統。就整個系統的信號而論,可以分為檢測信號、補償信號和定位信號3種。檢測信號是從被檢測對象那里攝取的信號信息,這種信息的獲取方法是由被檢測對象的性質決定的。高速鐵路接觸網需要檢測的主要項目:拉出值的檢測、接觸壓力的檢測、硬點的檢測、離線的檢測速度、里程的檢測、定位管坡度定量測試。

2.1 車棚構造

接觸網綜合檢修作業車車體采用全鋼焊接結構,車體得具備足夠的結構強度。車體鋼結構骨架采用薄鋼板壓制成各種斷面的空心桿件,雙昌型骨架梁或采用矩形鋼管焊接而成,這種結構保證了車體的結構強度,同時減少了車體的質量。蒙板包括內蒙板、外蒙板和車頂內蒙板。內蒙板的材料是玻璃鋼,鋪設在骨架的內面上。外蒙板的材料是厚度為2.5mm的薄鋼板,包覆在鋼結構骨架的外面。內外蒙板之間填入毛氈、礦渣棉或泡沫塑料等絕緣絕熱材料,用來隔熱和保溫。接觸網綜合檢修作業車車頂整體安裝玻璃鋼結構,具有良好的防腐防漏性能。

接觸網綜合檢修作業車的頂棚上分別設有柴油機和換向分動箱天窗。使用天窗時,需拆下頂棚內裝飾板,使用完后原樣恢復。車體前端雨刮器電機處均開設有檢修門,檢修完畢應原樣恢復。車棚外部的車輛端裝有照明燈、防護燈和喇叭,保證軌道車在夜間以及在隧道內的行車安全。

接觸網綜合檢修作業車車廂前端設有主司機室,后端設有副司機室。司機室的車窗為推拉式雙層結構,并配有紗窗,車內還配有航空椅、睡鋪、工具柜等生活設施。接觸網綜合檢修作業車的前端設有嘹望窗,裝有擋風玻璃和刮雨器,得司機視野開闊,嘹望方便。前端雨刮器電機處均開設有檢修門,檢修完畢應原樣恢復。

車棚的設計應符合機車安全規則要求。雖然車棚承受的垂直載荷不大,但由車鉤傳來的壓縮力和牽引力的反作用力都要由車棚向后傳遞,車棚入口門和側窗部位是車體上傳遞縱向載荷的重要部位,為此要求車棚骨架鋼結構具有較好的強度,使載荷能合理的傳遞。

司機室內設有操縱臺,司機通過操縱臺的手柄或按鈕發出控制命令,進而控制接觸網綜合檢修作業車的運行狀況。另外設有變速桿、手動油門、空氣制動機等手柄,同時設有離合器踏板、撒砂踏板、喇叭電源、電源開關等。

座椅前方的操縱臺臺面上安裝有各種儀表和指示燈,主要有發動機轉速表、雙針壓力表、水溫表、機油壓力表、電流表、燃油指示表、里程表等,用以顯示接觸網綜合檢修作業車運行過程中各部件的相關數據。例如,機油壓力表可以實時顯示機油的壓力,司機能夠通過機油的壓力判斷柴油機的潤滑情況。

操縱臺上的換向手柄和擋位手柄用以控制機車的運行工況和運行速度。換向手柄的上方有司機鑰匙孔,只有當司機鑰匙插入時,方能起動接觸網綜合檢修作業車。

此外,接觸網綜合檢修作業車上還安裝有“三項安全設備”。即列車無線調度通信設備,用于司機與車站值班員、列車調度員、道口及防洪地點看守人員等進行“車機聯控”聯絡時使用;機車信號,用于復示線路上列車接近的地面信號機的信號,一方面縮短司機的嘹望距離,其次向列車運行監控記錄裝置提供信息采源;列車運行監控記錄裝置,用于防止接觸網綜合檢修作業車運行中“兩冒一超”和失控溜逸,自動記錄行車相關信息,保證接觸網綜合檢修作業車的行車安全,避免因作業車自身的原因影響線路運輸秩序。

發動機上裝有玻璃鋼制作的機罩,用以增加密封性能,降低發動機運轉時的噪聲。

接觸網綜合檢修作業車車體的防火要求很嚴格,要求在車體結構和選材上采用防火設計和阻燃處理。

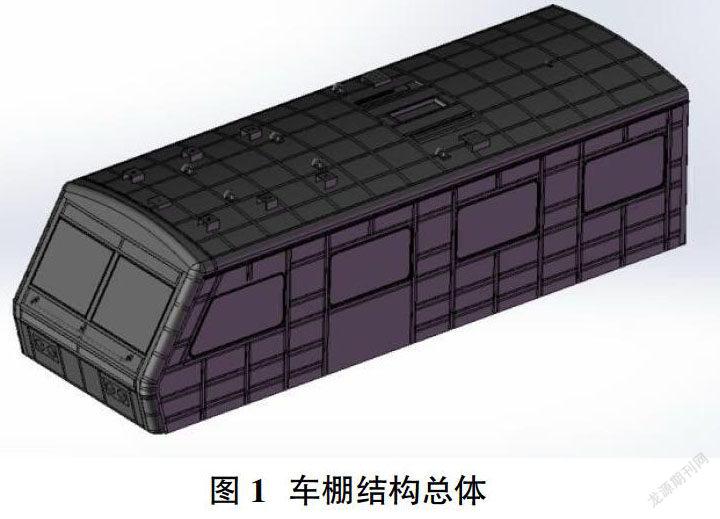

接觸網綜合檢修作業車車體設計采用了:輕量化框架式底架承載全鋼箱形殼體結構,是由型材、鋼板和鋼板壓型件組焊而成。底架位于車體下部,是車體的基礎,也是主要的承載構架。車體兩側是側墻結構,頂部為安裝頂蓋的鋼結構骨架,車體前端是司機室,后端是后墻,它們都焊接在底架上。車體組裝時,應用車頂連接橫梁將兩邊側墻連接成廂型殼體。車棚總體結構如圖1所示。

2.2 車棚有限元分析

2.2.1 加載處理

在作業車車體計算中載荷分布可按照設備的安裝位置和其重量進行處理。重量較大設備參考其重量對所在位置進行載荷的分配。具體載荷的處理如下:①對于車身自重,在ANSYS前處理中輸入車體材料的密度和重力加速度,程序便根據所輸入的單元截面形狀、實常數自動將單元載荷因子的信息計入總載荷,進行計算;②安裝在車棚骨架上部的設備,如空調設備。按照設備安裝點的實際位置,將載荷作用在相應的接觸面上;③作業車在工作時,會受到外界給它的風力,可分為兩種工況。

2.2.2 邊界約束條件

有限元分析采用的約束就是對結構位移的限制,約束條件也就是對結構限制的邊界條件和支承條件。采用有限元法計算時,需要根據作業車實際的工況和支承條件等確定約束條件,施加于有限元模型的某些節點、部位上。對車棚骨架模型施加的約束為:車棚與底架焊接連接的部位,全部固定。加載計算工況:

本論文對車棚骨架的強度分析分為兩種工況:

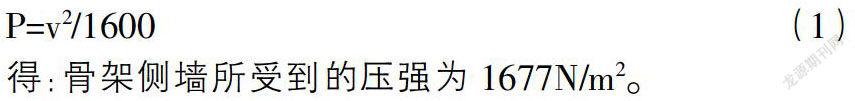

工況1-車棚受到側向風力和車頂空調設備重力所施加的壓力。假設車棚受到八級大風(風速17.2-20.7(m/s)),根據風力計算公式:

P=v2/1600? ? ? ? ? ? ? ? ? ? ? ? ? ? ? (1)

得:骨架側墻所受到的壓強為1677N/m2。

車頂空調設備總重為250kg,經計算得空調與車頂接觸面的壓強為9387N/m2。

工況2-車棚受到縱向風力和車頂空調設備重力所施加的壓力。假設機車運行速度為90km/h,受到八級大風。由風力計算公式(1)得車棚前臉所受到的壓強為3071N/m2。空調設備所施加的壓強不變,為9387N/m2。

2.2.3 分析結果

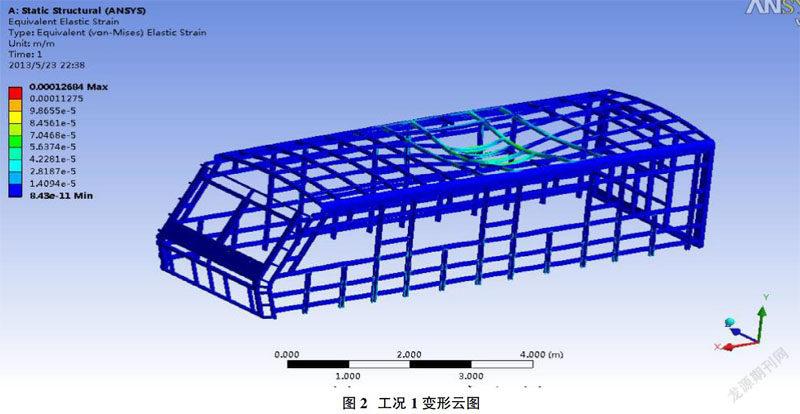

第一工況(側墻與車頂加載荷)分析結果,變形云圖如圖2所示。

本車棚骨架采用Q235A材料,σs=235MPa,[σ]=94MPa,最大伸長率為21%,而分析結果最大應力為60.8MPa,最大變形為0.31%m/m,表明該結構強度在這兩種工況下是安全的。

通過以上對機車車棚的強度計算分析可以得出以下結論:①機車車棚有著本身的結構特點。使用殼單元模擬車棚骨架結構,質量單元模擬車載設備的有限元處理方法是車棚強度分析的有效手段。②該機車車棚的強度滿足相關標準的要求。

參考文獻:

[1]郭劼.《電氣化鐵路接觸網綜合檢修作業車技術條件》標準介紹[J].鐵道技術監督,2006,9.

[2]電氣化鐵道接觸網綜合檢修作業車技術條件.中華人民共和國鐵道行業標準TB/T 2180-2006.

[3]郭劼.電氣化鐵路接觸網作業車輛的現狀與發展[J].電氣化鐵道,1996,8.

[4]SolidWorks2008鈑金與焊接設計從入門到精通[M].北京:機械工業出版社,2008.

[5]朱喜鋒.機車總體結構及設計[M].成都:西南交通大學出版社,2010.