基于ANSYS Workbench的邊梁式車架有限元分析

胡瑞雪

摘要:車架承載著車內外的各種載荷,其性能至關重要,為了獲得車架的動態特性,運用 CATIA建立了某小型貨車邊梁式車架三維模型,并在ANSYS Workbench中對車架做了模態、動載荷分析。在分析的基礎上為車架的結構改進提供了理論依據。

Abstract: In order to obtain the dynamic characteristics of the frame, a three-dimensional model of the side-beam frame of a minivan was built with Catia, and the modal and dynamic load of the frame were analyzed in ANSYS Workbench. On the basis of analysis, the theoretical basis is provided for the improvement of frame structure.

關鍵詞:車架;模態分析;動載荷;ANSYS

Key words: frame;modal analysis;dynamic load;ANSYS

0? 引言

汽車絕大多數部件和總成(如發動機、傳動系統、懸架、轉向系統、駕駛室、貨箱和有關操縱機構)均是通過車架固定位置,并承受來自車內外的各種載荷,直接關系到乘車人員的安全性,以及汽車是否能夠發揮其性能,在車架設計過程中采用有限元法對車架進行仿真分析,可以提前預判車架的性能缺陷,極大的縮短車架的開發周期。國內很多學者利用有限元法對車架進行了分析,本文首先利用CATIA 構建了某小型貨車用邊梁式車架,再利用ANSYS Workbench對一個典型的邊梁式車架進行了模態分析和彎曲、扭轉、緊急制動三種典型工況下的應力分析。

1? 車架模型建立

車架長度為5690mm,寬為800mm,整車裝備質量:1640kg;整車總質量:1965kg;車架材料為510L結構鋼,屈服強度為510-630Mpa,抗拉強度355Mpa,彈性模量212000Mpa,密度7850kg/立方米,泊松比0.3。該車架包含左右縱梁、五個橫梁、前后附加橫梁、加強板件和支架共40個零件。前鋼板彈簧吊耳支架總成、后鋼板彈簧支架總成、后鋼板彈簧吊耳支架總成均焊接在左右縱梁上,用來安裝減震器與板簧。利用CATIA 構建三維圖如圖1所示。

2? 模態分析

2.1 模態分析簡介

模態分析是計算結構振動特性的數值技術,結構振動特性包括固有頻率和振型。模態分析是最基本的動力學分析,也是其他動力學分析的基礎,例如響應譜分析、隨機振動分析、諧響應分析等均是在模態分析的基礎上進行的。模態分析可以求解結構的固有頻率和振型,從而在結構設計時可以通過避免結構固有頻率與激勵頻率相同,而避免結構發生共振。

2.2 網格劃分

采用ANSYS Workbench中的Modal模塊,把車架三維模型導入Modal模塊進行網格劃分時,對車架左右縱梁上的100多個裝置用孔進行簡化處理,進行自動網格劃分,得到的網格效果如圖2所示。

2.3 模態分析結果

通過分析振型可以發現,車架左右縱梁、橫梁以及各個加強板件振幅集中在0至5mm。車架的前六階模態與各階最大變形量與變形位置整理如表1所示。

3? 車架動載荷分析

3.1 動載荷分析簡介

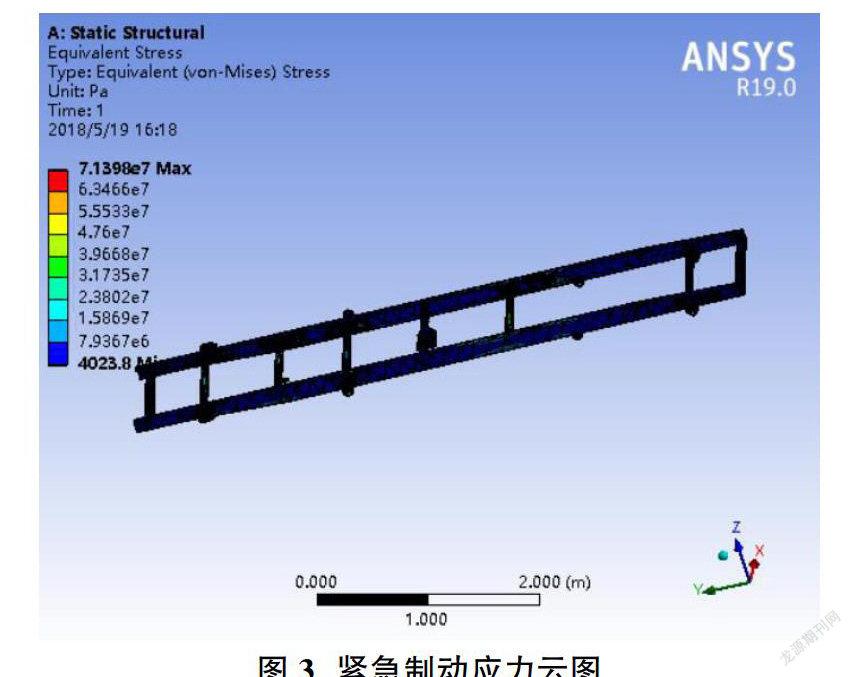

由經典力學理論可知,物體的動力學通用方程為:

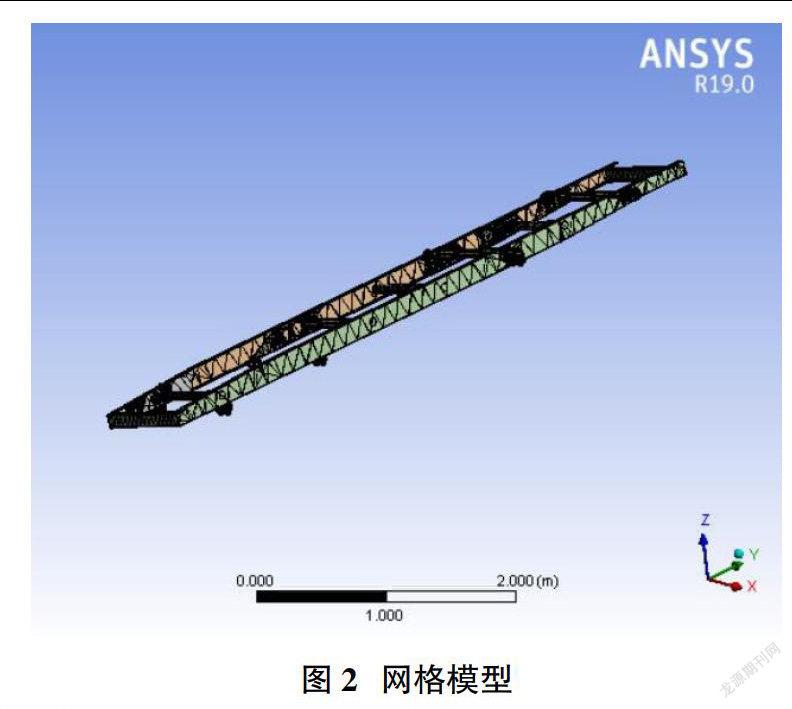

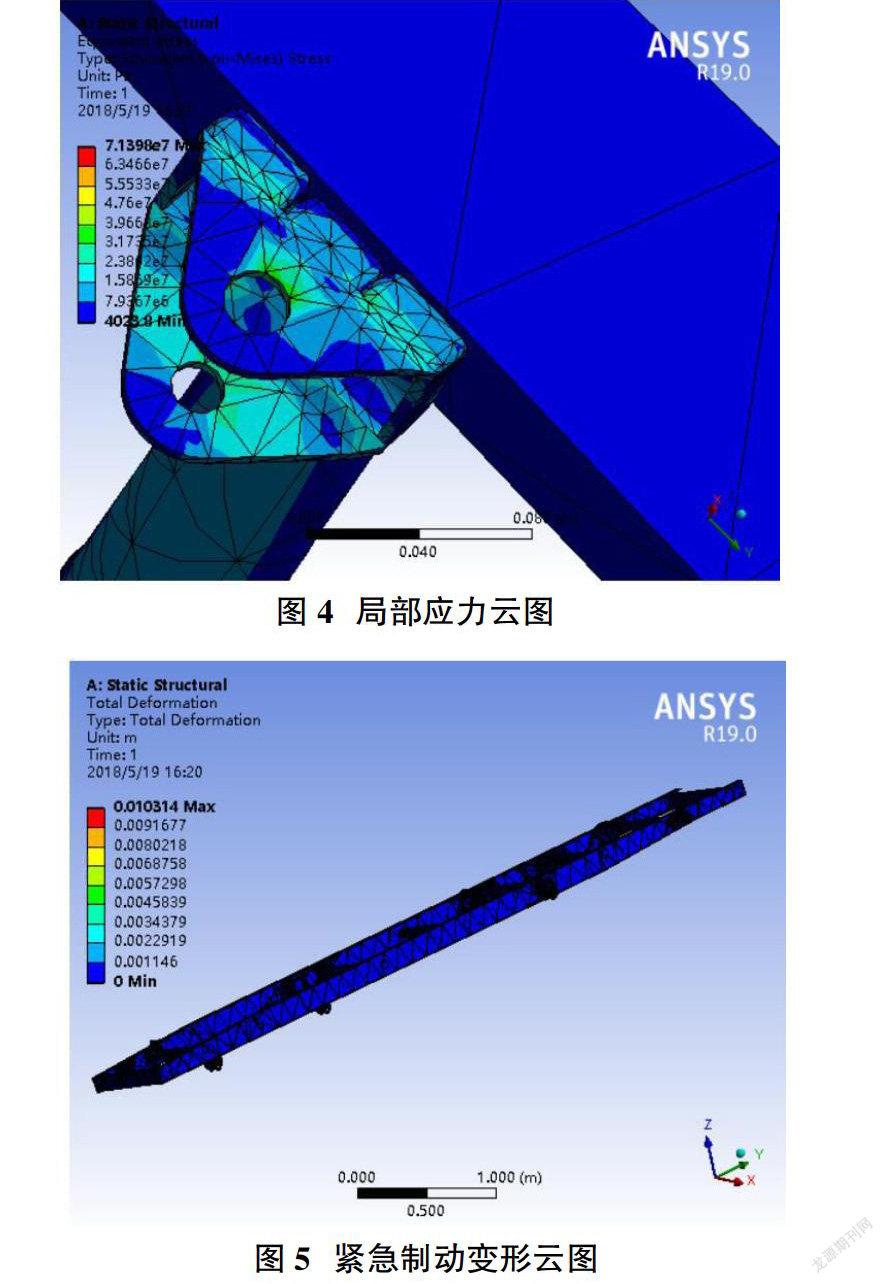

3.2 緊急制動工況分析

在汽車進行制動時模擬前輪抱死,后輪對Y方向與Z方向進行約束。取動態系數為2.0,得到載荷為39300N。均勻加載在五個橫梁上表面。得到以下計算結果:車架最大應力發生在車架左前鋼板彈簧支架體上,為71Mpa,橫梁與縱梁以及加強板件接觸位置應力在15Mpa左右,均滿足510L結構鋼的力學性能。在緊急制動工況下汽車車架不會破壞。如圖3-圖5所示。

綜上所述,車架在承受動載荷時,通過對滿載彎曲、滿載扭轉與緊急制動三個典型工況的分析得到車架最大受力部位發生在左前鋼板彈簧支架體上為236Mpa可以滿足車架力學性能要求。

4? 結論

本文對車架三種典型工況下的動載荷進行了應力分析,對車架產生的應力,均滿足材料力學性能,但在扭轉工況下,車架橫梁上的喇叭支架由于橫梁的微變形其產生約5mm的位置偏移。

通過ANSYS Workbench對車架進行了模態分析和三種典型工況下的動載荷分析得到了下述兩點結論與建議。

①應用ANSYS Workbench19.0的Modal模塊進行了車架的模態分析得到了車架的六階固有頻率,進行了路面激勵頻率與發動機激勵頻率和車架固有頻率的對比。得到車架不會發生共振的結論。由六階模態下的車架變形云圖可知,其最大變形多發生在左右縱梁與橫梁的連接位置,建議通過對加固板件的設計來減小車架的變形,在不改變加固支撐板件的厚度條件下可以加大這些板件的長度與寬度,使他們能夠承受更多的力,增加加固板件與左右縱梁的接觸面積降低左右縱梁以及橫梁所受到的壓強進而降低車架的變形。②應用ANSYS Workbench19.0的Static Structural模塊對車架進行了靜態分析得到了車架的受力云圖,可以直觀的得到車架最大受力位置,得到車架在最大受力位置仍然滿足510L結構鋼的力學性能。

參考文獻:

[1]李亞坤,旅游電動車車架的靜態分析[J].內燃機與配件,2019(24):42-44.

[2]劉丙曉.基于ANSYS Workbench的貨車車架有限元分析[J].汽車實用技術, 2017,12(52):157-159.

[3]黃志新.ANSYS Workbench16.0超級學習手冊[M].人民郵電電出版社,2016.

[4]李麗.貨車CAE工程應用研究[D].華中科技大學碩士論文,2008.