錨絞機齒輪箱齒輪泵吸及困油效應損失功率分析

陳斌

摘要: 一對齒輪在高油位高速轉動時會出現泵吸效應和齒間困油現象,這種現象會損失一定功率。為確定這種功率損失的大小,通過理論計算得出齒輪嚙合損失功率和齒輪攪油因油阻損失功率,結合錨絞機三級齒輪箱試驗得到齒輪總消耗功率,用差值可近似得到泵吸和困油效應損失的功率,分析了不同工況下功率損失的變化情況。結論表明,泵吸及困油效應損失功率隨轉速和油位的增大而增大。

Abstract: Gear pump effect and oil trapped effect may occur when gear pair running in high speed under high gear oil level. These effects can lead to power loss. In order to determine the value of the lost power, gear mesh power loss and churning power loss are calculated, the gear total loss are tested , the valve of power loss caused by Pump effect and oil trapped effect under different condition can be approximate from the difference between test and calculate value. The result indicates the power loss increases along with revolving speed and oil level.

關鍵詞:三級齒輪箱;高速齒輪;泵吸效應;齒輪困油

Key words: three step gear case;high speed gear;pump effect;trapped oil phenomena

0? 引言

船用電動錨絞機通常通過電機配一級行星齒輪減速機加兩級齒輪減速箱傳動,從而減小齒輪箱輸入轉速,降低減速箱的制造精度。由于船舶市場在過去幾年持續低迷,造船價格不斷走低,船用配套設備商不得不舍棄成本高昂的行星齒輪減速機,改用三級齒輪箱代替原有傳動方案。

船用錨絞機安裝在船舶甲板上,使用過程中可能出現±5°的傾角及晃動,因此可能因晃動而造成高油位。三級齒輪箱為了降低齒輪箱噪聲,高速級齒輪的重合度需大于1,在高油位時齒輪嚙合處將出現泵吸現象,也會伴隨著無法根除的齒間困油現象[1],這種現象會帶來一定的攪油功率損失。因次錨絞機改用三級齒輪箱方案后,在計算機械傳動效率時,攪油損失的功率不能忽視。

1? 齒輪副泵吸及齒間困油效應造成的功率損失

采用高油位浸油潤滑的齒輪副在高速轉動時,大量油液會隨著齒輪轉動被帶到齒輪嚙合處。此時齒輪傳動損失的功率包括嚙合嚙合損失功率和齒輪攪油損失功率。齒輪嚙合損失功率主要由齒面摩擦引起;攪油損失功率則較為復雜,分為齒輪攪動潤滑油因油阻損失的功率、齒輪泵吸效應及困油現象損失的功率[2]。

潤滑油液在泵吸效應下被齒輪從嚙合區間高壓高速擠出。此時,齒輪不僅起到傳動的作用,同時也作為一個液壓泵在消耗著功率。圖1是一個采用浸油潤滑的齒輪箱。齒輪箱拆掉高速級小齒輪一端的支撐軸承以方便觀察。小齒輪在450rpm空轉時,齒輪油從齒輪嚙合處向外噴射的情況。齒輪不是完全浸沒于油液內,油液壓力與流速也很難測得。目前這種功率損失沒有可行的計算方法,難以直接用理論確定。另外這種泵吸效應會帶來嚴重的困油現象。

齒輪重合度大于1時,部分齒輪油會被困在一對齒輪嚙合區形成的封閉腔內。隨著齒輪轉動,突然減小的齒腔使齒輪潤滑油產生高壓,這就是齒間困油現象。由于液壓有的粘性效應,該現象會產生功率損失[3]。目前針對齒輪困油的研究有很多,但困油引起的功率損失卻缺少通用的計算方法。

傳統齒輪攪油損失功率的計算只考慮兩個單齒攪油損失功率——即齒輪在油液中攪動受油阻損失的功率,而沒有考慮一對齒輪副的泵吸效應及困油效應。因此在分析齒輪攪油功率損失過程中,只要用試驗得出齒輪的實際損失功率,再用傳統方法計算出齒輪嚙合及攪油損失功率,兩數相減就能得出齒輪副泵吸及困油效應造成的損失功率PL。

2? 傳統齒輪損失功率計算

2.1 齒輪嚙合損失功率

2.2 齒輪攪油因油阻損失的功率

齒輪攪油因油阻損失的功率包括齒輪軸攪油損失的功率PGW1、齒輪端面攪油損失的功率PGW2、齒輪齒面攪油損失的功率PGW3。可分別用式(4)、式(5)、式(6)計算[6],三者之和為單個齒輪攪油因油阻的損失功率PGW。

2.3 傳統齒輪損失功率計算結果分析

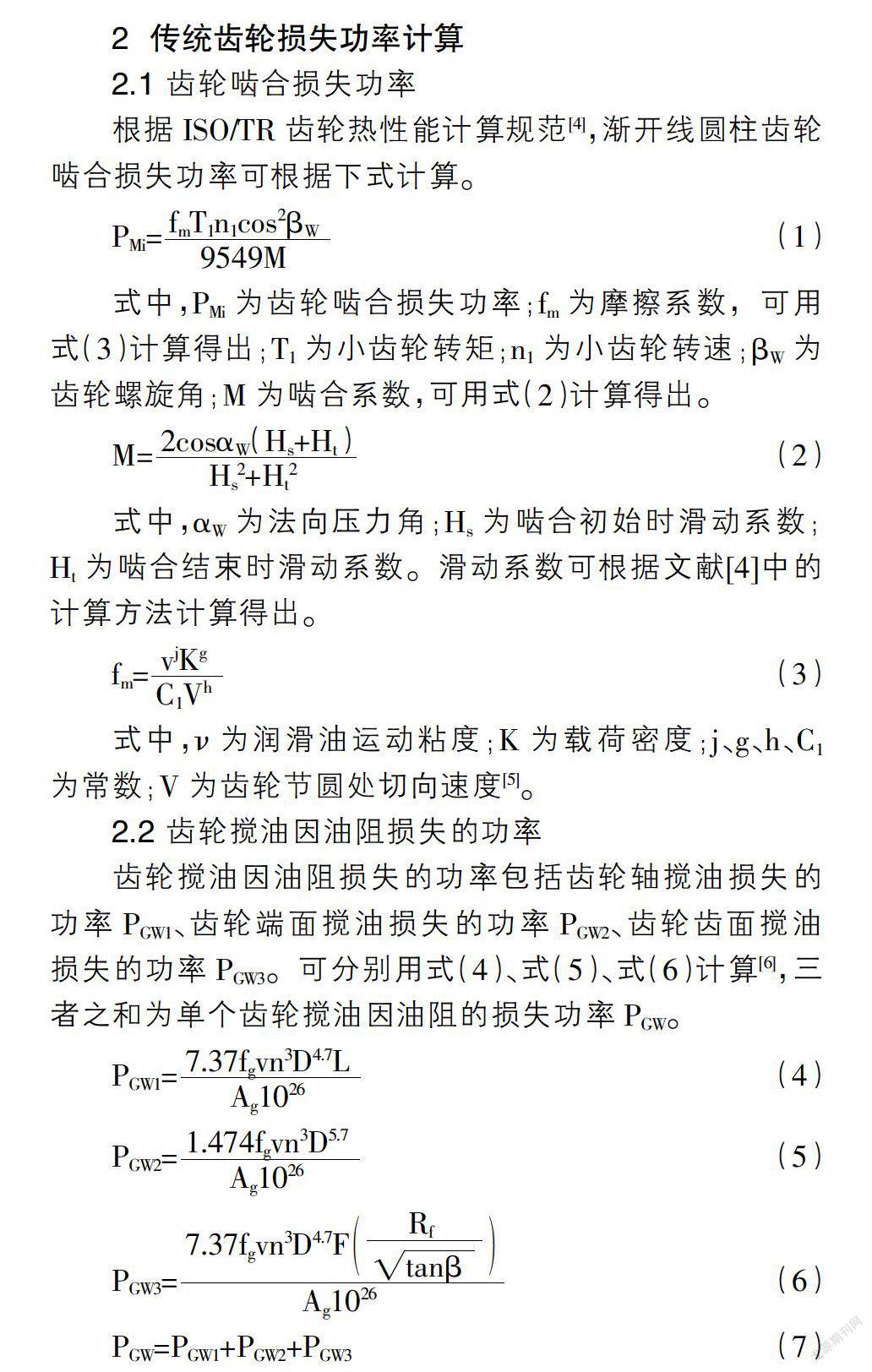

齒輪箱高速端為一級,齒輪采用斜齒輪,螺旋角為8°,其他級均為直齒輪。圖2為錨絞機三級齒輪箱簡圖。潤滑油運動粘度為320mm2/s,電機輸入扭矩為齒輪箱在極低速情況下測得的電機扭矩,約為電機功率的2.5%。

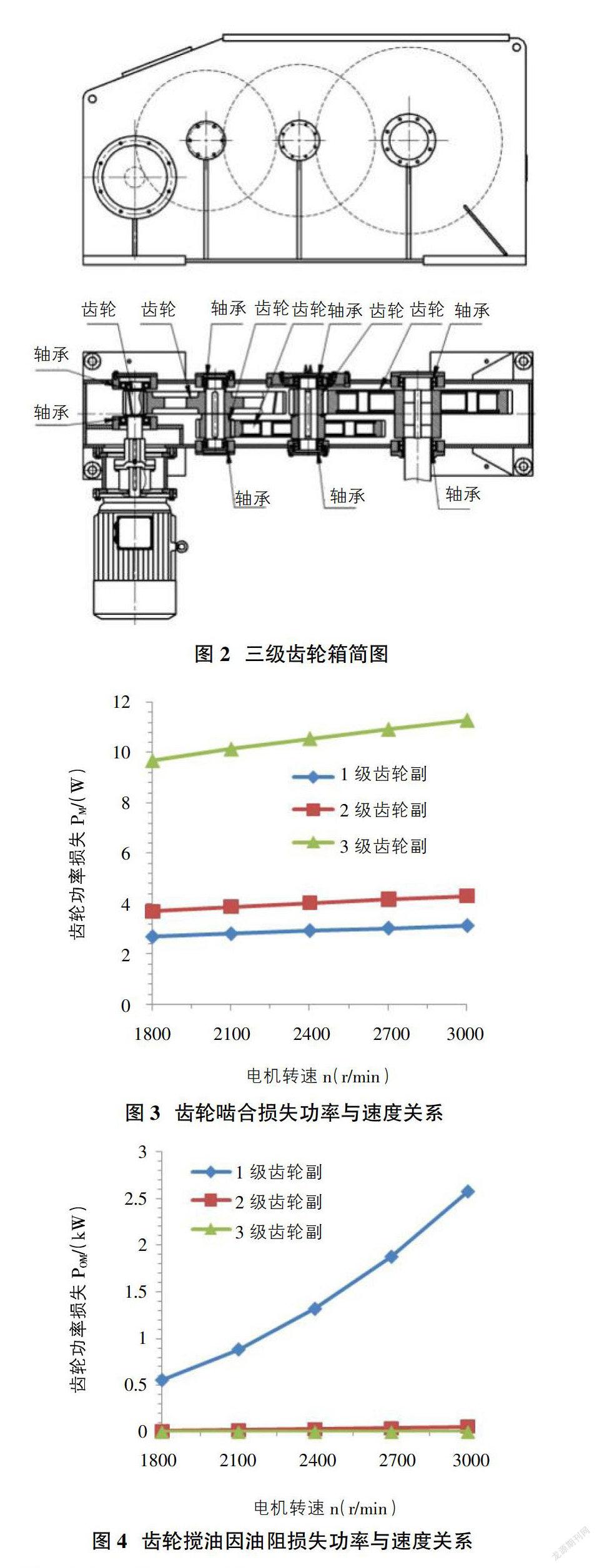

根據式(1)-式(7),可計算出不同工況下三級齒輪箱各級齒輪損失的功率,得到如圖3、圖4、圖5曲線圖,圖5上下橫坐標為對應的油位高度與一級大齒輪浸入油液的深度。由圖3可知,齒輪的嚙合損失功率隨著齒輪轉速增大而增大;由圖4、圖5可知,齒輪攪油因油阻損失的功率隨輸入速度增大而增大,隨齒輪浸油深度的增加而增大。對比三個圖,可以看出空載情況下,嚙合損失的功率數值非常小,幾乎可忽略不計。而在高速下,攪油因油阻造成的功率損失可高達幾千瓦。二級跟三級齒輪副速度較慢,與第一級齒輪副的損失的功率相比,同樣可忽略不計。

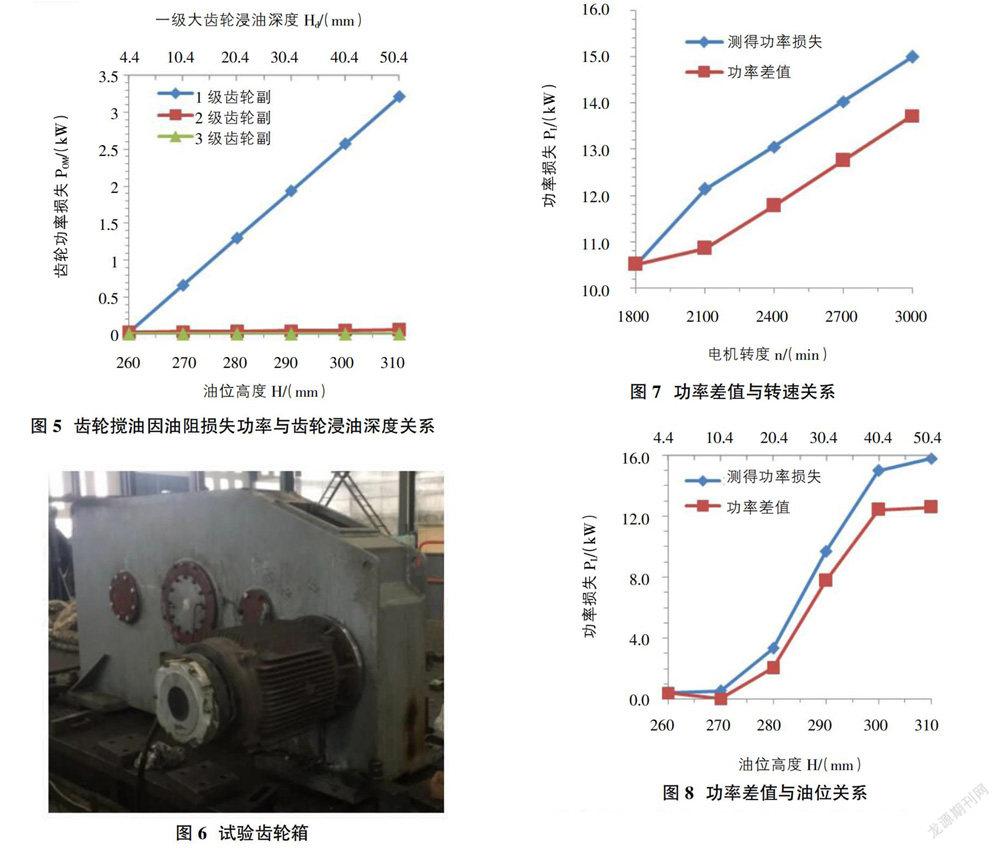

3? 齒輪功率損失試驗數據分析

齒輪箱采用Marathon 51kW 4級變頻電機進行驅動。齒輪箱在實驗臺上空轉,通過變頻器改變電機轉速,記錄變頻器顯示屏上的電機轉矩,可得出電機功率損失,即該工況下整個齒輪箱消耗功率。在齒輪上涂上潤滑油,齒輪未浸入油液內,當齒輪箱以極低的速度轉動時,此時其電機損失功率P0為電機功率的2.5%,可認為這個功率是錨絞機卷筒自重、軸承油封摩擦及電機效率帶來的功率損失。當油位在300mm時,在不同速度下測得的電機消耗的功率PL,減去計算得到的齒輪損失功率和初始電機消耗功率P0,可得出如圖7所示曲線,此時可認為功率差值既是齒輪泵吸及困油效應損失的功率。電機在3000rpm時,在不同油位下測得的消耗的功率,并求差值,可得出如圖8所示曲線。(圖6)

試驗時發現,二級、三級齒輪副轉速較慢,難以將大量油液帶到齒輪嚙合處,無法形成泵吸效應。因此在討論泵吸效應時可近似忽略二級、三級齒輪。電機正轉時,一級齒輪副可以將油液帶入齒輪嚙合區,因此會產生嚴重的泵吸現象,電機消耗功率急劇增大;反轉時,油液被甩離齒輪嚙合區,電機消耗功率僅稍有增大。從圖7可知齒輪泵吸及齒間困油損失的功率隨轉速增大而增大。圖8顯示,在齒輪浸入油液的深度小于一定值時(該試驗為1.2個齒高),不會出現泵吸現象;隨著油位增高,齒輪泵吸現象急速增加,在到達某個功率值后趨于穩定。

4? 結論

通過試驗與理論計算結合,分析船用錨絞機三級齒輪減速箱中齒輪泵吸效應及齒間困油的損失功率,得到以下結論:

①齒輪泵吸效應與齒輪轉向相關,當齒輪的轉向是將油液帶入嚙合區間的方向,則會產生泵吸效應,從而造成嚴重的功率損失;齒輪反向轉動,則不會產生泵吸效應。

②齒輪泵吸及齒間困油損失的功率會隨速度增大而增大,且與速度幾乎成正比。

③齒輪泵吸及齒間困油效應隨油位增高而加劇,但油位達到一定值后再增大油位,損失功率的上升趨勢放緩,并逐漸向特定值趨近。

參考文獻:

[1]高文捷,高尚,李吉中,等.斜齒齒輪泵困油機理與解除困油的方法[J].機械工程與自動化,2010,8(4):168-170.

[2]沈林,阮登芳,涂攀.基于CFD方法的嚙合齒輪攪油損失仿真分析[J].機械傳動,2018,42(11):114-115.

[3]唐敬來,鄧斌,王國志,等.外嚙合齒輪泵攪油損失的研究[J].機械傳動,2016,40(12):57-60.

[4]ISO/TR 14179-2 Gears-Thermal capacity part2:Thermal load-carrying capacity[S].2001:8-13.

[5]許翔,楊定富,索文超,等.基于時變載荷的齒輪摩擦功率損失計算研究[J].2010,17(3):224-228.

[6]劉杰,劉世軍,徐文博,等.高速列車齒輪箱潤滑性能優化與熱平衡溫度分析[J].機械傳動,2017,41(04):89-94.