基于PLC的ABB工業焊接機器人控制系統設計

曹德嚴

摘要:隨著自動化技術和信息化技術的快速發展,汽車制造領域中智能化、柔性化及精益化方面得到迅速提升,得益于焊接機器人在汽車制造中發揮重要作用。本文以西門子S7-300PLC為核心控制器,以西門子TP1200觸摸屏為HMI界面對設備運行進行監控和操作,實現ABB工業焊接機器人的有效控制。文中圍繞控制系統軟件設計、硬件選型及HMI界面設計完成ABB工業焊接機器人的精確、穩定控制,提升了汽車制造焊接工作效率、確保了焊接質量的穩定性、降低了人工勞動強度,對焊接機器人控制系統設計具有一定的實踐意義。

Abstract: With the rapid development of automation technology and information technology, the intelligent, flexible and lean aspects in the field of automobile manufacturing have been rapidly promoted, and automobile welding robots play an important role in automobile manufacturing. Siemens S7-300PLC is used as the core controller, TP1200 touch screen is used as HMI interface to monitor and operate the equipment operation, and ABB industrial welding robot is effectively controlled. This paper focuses on the control system software design, hardware selection and HMI interface design to complete ABB industrial welding robot's accuracy and stability. It improves the working efficiency of automobile manufacturing welding, ensures the stability of welding quality and reduces the labor intensity. It has certain practical significance for the design of automobile welding robot control system.

關鍵詞:ABB機器人;焊接;S7-300PLC;HMI

Key words: ABB robot;welding;S7-300PLC;HMI

0 ?引言

隨著“工業4.0”和“中國制造2025”的提出和快速推進,智能化制造、柔性化制造及精益化制造成為制造領域的主要發展趨勢。在汽車生產制造過程中,白車身焊接過程會產生大量的煙塵、火花、飛濺,不僅會影響車身焊接質量和生產效率,而且會對現場工作人員身體健康造成一定的傷害,為提升汽車生產制造效率和焊接質量穩定性,我國多數整車制造基地引進ABB機器人應用于沖壓、焊裝、噴涂等各個環節,以提高汽車制造的自動化水平,保證汽車制造質量,同時降低汽車制造員工的工作強度及改善工作環境[1]。基于PLC的汽車自動焊接控制系統是運用PLC作為核心控制器,以觸摸屏+PC站為人機操作界面對ABB工業焊接Robot(機器人)進行操作及遠程監控,以提升白車身焊接質量和工作效率。作為汽車制造焊接相關技術人員,進行積極有效的探究白車身焊接工業Robot控制系統設計,以保證白車身焊接質量的不斷提升具有較高的實踐意義。

1 ?白車身焊接控制系統設計思路

ABB焊接Robot是具有較高自動控制水平的焊接操作機,能夠重復多次進行設計編程,通常用于3個以上的編程的軸,通過其安裝在管線包里面的通訊、動力電纜及控制系統的通信,實現主計算機及軸計算機對Robot的控制[2]。PLC控制技術成熟、可靠、穩定,在制造領域生產制造過程中得到充分的實踐應用,其具有編程簡單、穩定性高、運算速度快、抗干擾能力強的特點。

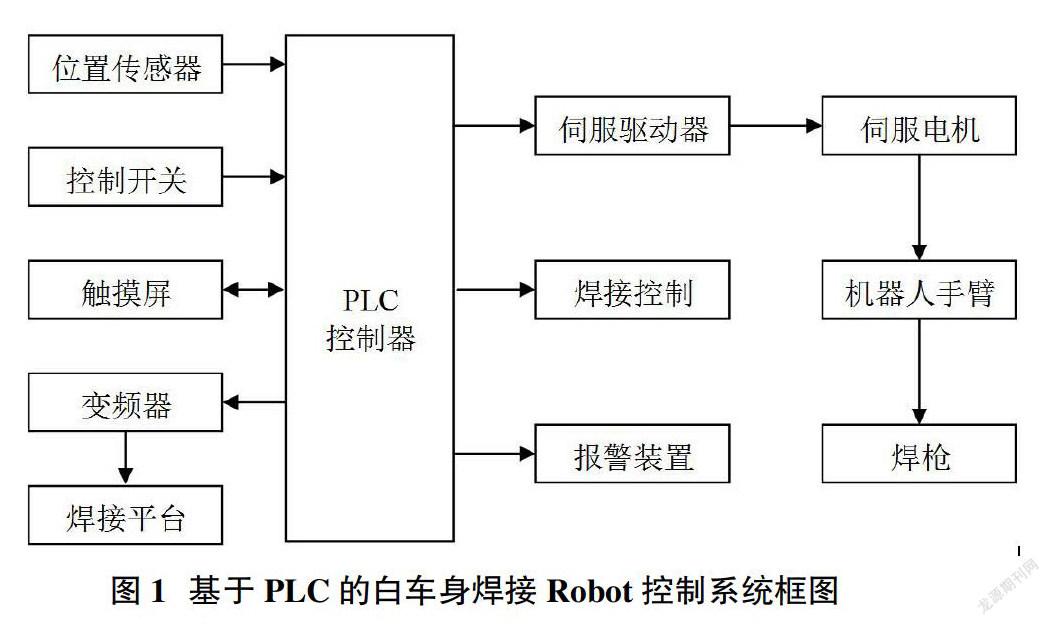

白車身是汽車各功能部件的載體,在進行外表涂裝、內室裝飾及整車總裝前需完成焊接工序,其焊接質量很大程度決定著整車車身的技術性能。白車身焊接控制系統通過模塊化設計,主要包括伺服驅動模塊、電氣控制模塊等。伺服驅動模塊通過控制6臺伺服電機實現焊槍工具中心點(TCP)在X軸、Y軸、Z軸三個方向的移動及對應X軸、Y軸、Z軸三個方向的轉動,完成焊接Robot全關節運動控制,達到焊接機械臂姿態、空間的轉變,達到定位焊槍和跟蹤焊接的目的;電氣控制模塊主要用于接受現場反饋及控制信息,完成伺服驅動裝置的控制,同時具備故障診斷、報警、記錄、網絡通訊等功能。基于PLC的白車身焊接Robot控制系統框圖如圖1所示。

白車身焊接控制器選用控制性能和經濟性較好的西門子S7-300PLC為核心控制器,觸摸屏選用西門子TP1200,PLC與觸摸屏間采用Profinet工業以太網現場總線,Profinet通訊具有傳輸效率高、組態方便、抗干擾能力強、功能完善的優點。

2 ?控制系統硬件選型

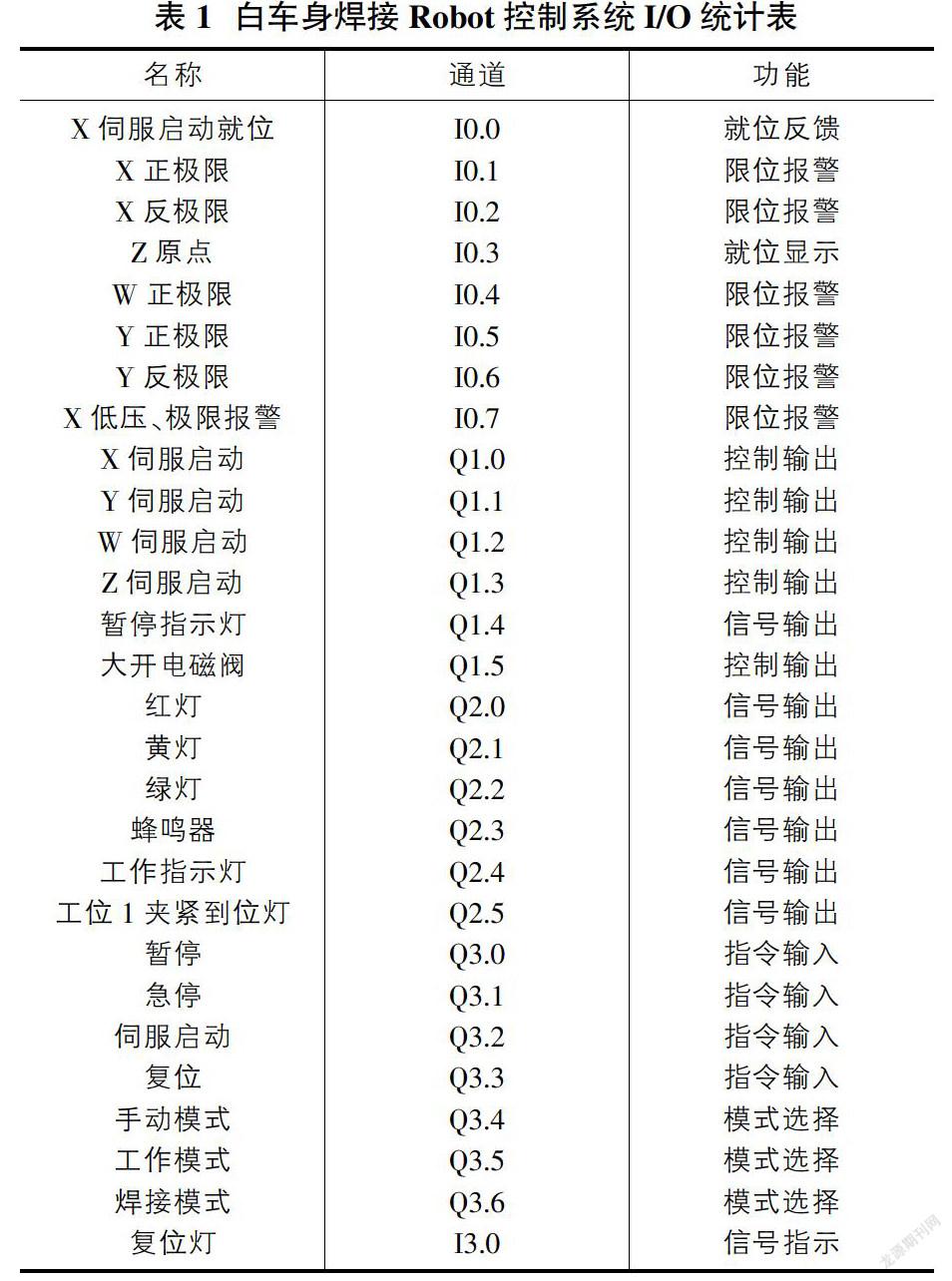

白車身焊接Robot控制系統硬件選型時需要綜合考慮控制點數量(I/O點位數)、外部設備兼容性、系統的先進性、配套工藝軟件、網絡通訊、經濟性等問題。在滿足工藝需求前提下,盡量選用可靠成熟、經濟性高的控制器及控制模塊;通常I/O模塊數量配置時依據工作任務需求并冗余10~20%的I/O點位量,以便于后期系統維護、維修以及系統功能擴展。

2.1 PLC控制器

依據ABB工業焊接Robot的控制要求及焊接工藝需求,統計白車身焊接控制系統點位數量(如表1所示),共確定I/O點32個,考慮到控制系統穩定性、擴展性及經濟性,選用西門子CPU319為核心控制器,單條指令處理時間約為0.1μs,同時自帶Profinet網絡接口。數字量輸入模型選用6ES7221-1HF32-0XA0、數字量輸入模塊選用6ES7222-1HB32-0BX0、伺服驅動模塊選用6SL3210-5FE10-8UA0[3]。

2.2 傳感器選型

白車身焊接Robot控制系統傳感器主要為位置傳感器,包括焊接工作臺移動位置檢測、焊槍移動位置檢測及工件位置檢測。焊槍位置檢測及工件位置檢測選用倍加福NBB5-18GM50-E2-C-V1光電開關、焊接工作位置傳感器選用BC50S光電編碼器。

2.3 控制開關

白車身焊接Robot控制系統控制開關主要用于設備啟動,工作模式的轉換,暫停、急停及復位功能。

2.4 HMI人界面

人機界面選用西門子TP1200系列觸摸屏,完成觸摸屏與S7-300PLC通訊后,可以完成焊接模式選擇、報警記錄、焊接參數設置及焊接過程的遠程監視及信息讀取等功能[4]。

2.5 伺服驅動系統

伺服驅動系統主要是在PLC控制下自動完成焊槍X向、Y向的移動,滿足焊接工作任務需求,本系統主要通過伺服驅動器控制伺服電機完成相應的移動指令。

2.6 報警及顯示裝置

報警及顯示裝置主要用于設備運行狀態的顯示及系統故障的緊急報警,當Robot發生水壓異常、氣壓異常以及焊槍電極更換、修磨超量等故障時現場檢測傳感器將檢測信號傳輸給PLC控制器經邏輯處理后輸出控制信號給指示燈和蜂鳴器,發出緊急報警信號,以提升工作人員進行故障處理。同時PLC控制將報警信息傳輸給上位機,上位機對報警信息進行歸檔處理并存儲,便于維修人員進行故障查詢。

3 ?PLC控制系統軟件設計

基于PLC的汽車焊機Robot控制系統主要包括夾具控制、焊接操作臺控制、氣缸控制、Robot控制等,按照模塊化設計可提高系統的穩定性及故障排除的便捷性。依據ABB工業焊接Robot控制系統各部分的執行步驟,在下位機Step7軟件中完成系統軟件程序編寫,主要包括:

①初始化程序主要完成控制器、氣壓回路、電磁閥等參數的復位;主程序對白車身焊接系統的電源、故障(含安全)、焊接等進行顯示和邏輯處理,同時對各子程序進行調用和中斷;

②子程序主要用于完成工位工作循環、機構夾緊、故障處理、焊接工作、工作模式等功能;

③中斷程序主要用于信息接收、字符接收及發送等中斷程序[5]。

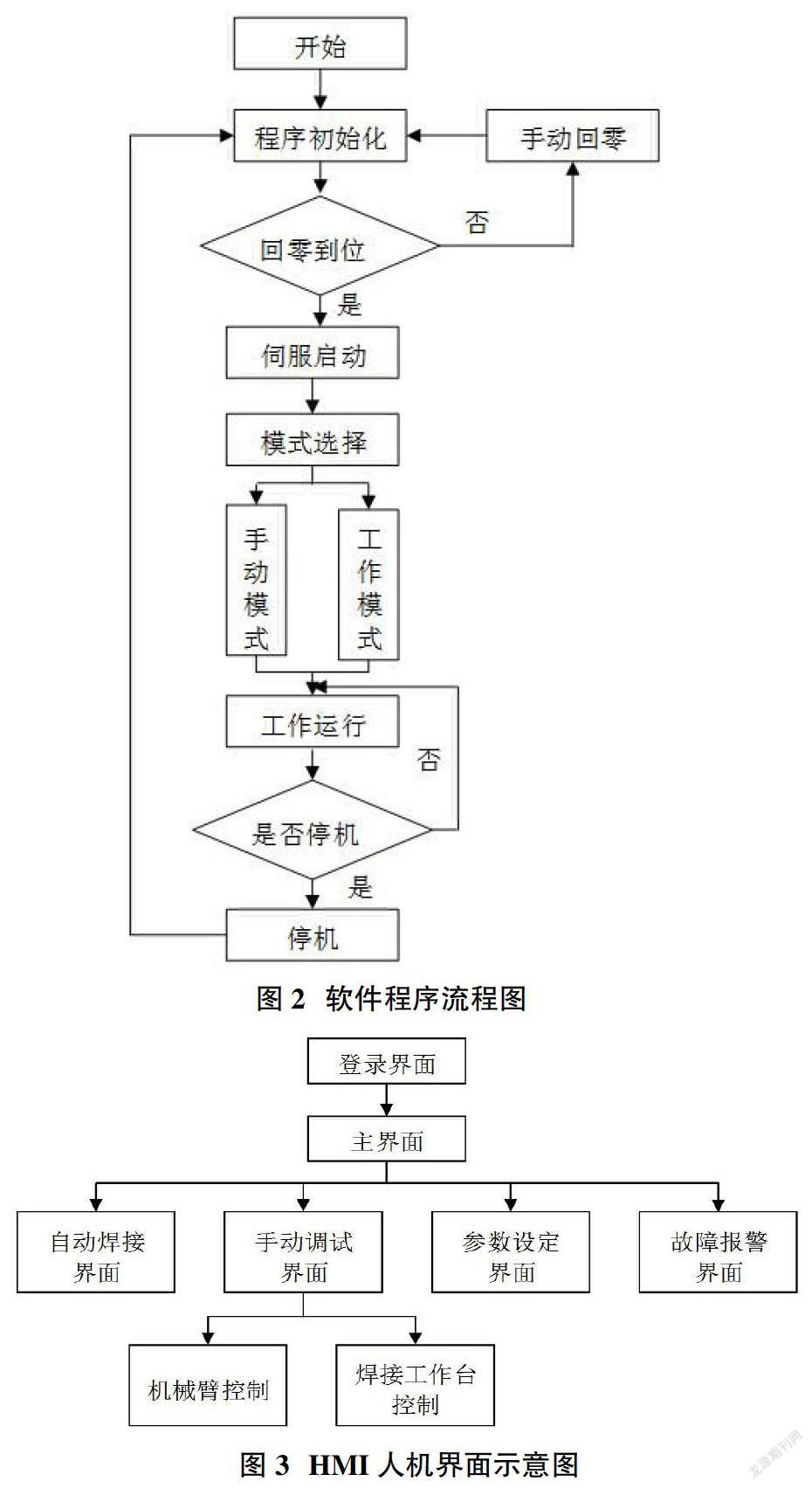

當白車身焊接控制系統啟動后,首先進行系統的初始化動作,在PLC的控制下啟動伺服系統,在控制系統上位機中選擇Robot工作模式,當選擇工作模式后PLC向ABB焊接Robot發送程序號(即任務號),Robot依據對應任務號調用相應的工作程序,完成相應的動作指令。在汽車零部件焊接過程中,焊接Robot依據PLC控制指令通過控制通斷時間和電流大小,按照一定的工藝順序進行焊接工作。PLC與ABB焊接Robot進行實時通訊,當Robot完成一個動作指令后向PLC傳送動作結果,當PLC接收動作回復后,持續向ABB工業焊接Robot發送下一步動作指令,按照一定的順序指令進行相應動作,直到完成所有焊接任務,如圖2所示。

白車身焊接控制系統采用WinCC軟件設計,WinCC與CPU319進行實時通訊,完成焊接車間焊接生產過程的監控及實時數據的讀取及功能處理。WinCC軟件可實現快速便捷組態汽車焊接生產線流程畫面、現場數據的存儲及歸檔,具有功能完善、人機友好、兼容性好、操作容易等優勢。WinCC界面主要包括登錄界面、自動焊接界面、手動調試界面、參數設定畫面、故障報警界面,手動調試界面可控制分別進行Robot機械臂控制、焊接工作平臺控制(即夾具控制),如圖3所示。

4 ?分析與討論

本文以西門子S7-300PLC對ABB工業白車身焊接Robot的控制系統進行研究,以提升白車身焊接自動化水平,進而提高白車身焊接加工效率和焊接質量的穩定性。基于PLC的ABB工業焊接Robot控制系統具有如下優勢:

①焊接自動化水平高、降低焊接工位勞動強度、節約人力成本;

②控制系統能夠精確控制和監控焊接電流和時間,可適用于不同型號汽車零部件的焊接;

③伺服電機具有較好的反應速度和控制精度,焊接可靠性高;

④焊點的位置、質量等一致性高,確保車身的焊接品質。

參考文獻:

[1]邢行,馬永力.基于PLC的汽車自動焊控制系統設計[J].南昌工程學院學報,2018,37(04):96-99.

[2]羅淼,鞏虎軍,金書騁.基于Profinet的ABB機器人與S7-300信號交互[J].電氣自動化,2018,40(03):109-111.

[3]丁姝慧.基于PLC的白車身焊接機器人控制研究[J].現代信息科技,2019,3(12):157-161.

[4]潘垚錕,劉波.基于S7-200PLC的汽車后橋焊接專機控制系統[J].機械設計與制造工程,2015,44(01):62-65.

[5]宋欣欣,徐教禮,李盛,等.基于PLC的白車身焊接機器人控制分析[J].中外企業家,2019(07):141.