基于KUKA弧焊機器人的燃料組件上管座焊接工作站

鐘建偉 盛國福 余國嚴 付思特

摘要:針對核燃料組件上管座的產品焊接特點,基于KUKA弧焊機器人研制了自動化焊接工作站。利用焊接機器人示教尋位實現上管座一條焊縫多段變速變焊接電流的焊接。試驗結果表明,所研制的上管座焊接工作站能夠滿足核燃料組件制造領域上管座小批量自動化焊接生產。

關鍵詞:KUKA弧焊機器人;燃料組件;上管座

中圖分類號:TG409 文獻標志碼:B 文章編號:1001-2303(2020)11-0115-05

DOI:10.7512/j.issn.1001-2303.2020.11.21

0 前言

壓水堆核燃料組件上管座是核燃料組件的重要部件,由框板和帶圍板的連接板焊接而成[1]。兩塊板上管座焊接方式有鎢極惰性氣體保護焊(TIG)和電子束焊接[2-3]。與電子束焊接相比,上管座采用TIG焊接時,雖然存在不銹鋼焊接性能差、焊后焊縫熔寬較寬且熔深淺、焊接變形量大的問題,但具有設備構造簡單、費用低、維護簡易等優點。本研究以KUKA弧焊機器人為基礎,開發與之配套的上管座裝配變位器、水冷循環系統,以期探索燃料組件上管座TIG焊接制造新模式,提升離散產品制造自動化水平。

1 焊接工作站構成

基于自動化焊接的諸多優勢,國內外陸續采用自動或半自動機器人的方式實現相貫線或直線焊縫的焊接,具有焊接質量穩定、勞動條件得以改善、生產效率提高等優點。其中,采用通用弧焊機器人來實現上管座焊縫半自動焊接過程時,機器人運動軌跡是根據示教器人為設定的工藝路線進行焊接,存在以下幾個難點:焊接過程中尋找焊縫較為困難;焊接機器人位置一旦固定,工作空間確定,可達性較差;焊接過程中工件一旦發生變形,焊槍會偏離理想的焊接軌跡,進而影響焊接質量,需對焊槍位置進行糾正,而機器人焊接時很難實時修改焊接軌跡,無法隨時調整焊槍位置。上管座焊接具有以下特點:上管座兩塊板不開破口不填充金屬焊接;一條直線焊縫處有薄壁段與厚壁段兩段;不銹鋼焊接散熱差需水冷系統帶走熱量來減小焊接變形量;四條焊縫兩兩對稱焊接。如何做好上管座工件的機器人焊接,保質保量地完成小批量生產任務,實現一條焊縫多段變速變焊接是考驗焊接工作站工藝設計人員以及操作人員技術水平的關鍵。

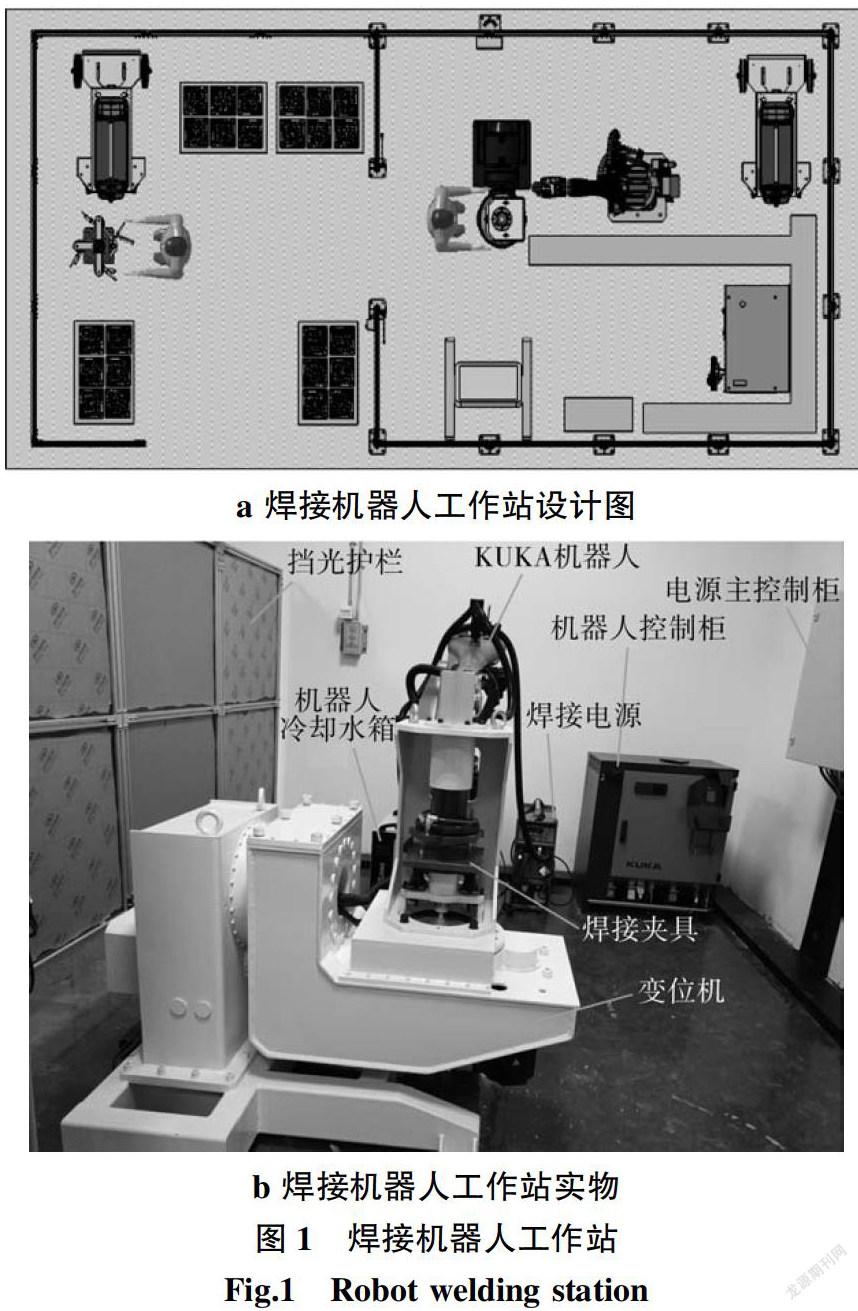

上管座4條焊縫的焊接采用鎢極惰性氣體保護焊(TIG),同時為減小變形,焊接時工件需通冷卻水進行冷卻,且采用對稱焊接的方式。根據上管座焊接加工特點和要求,焊接工作站采用六軸關節機器人配合變位器和旋轉夾具組合協同方案。設備由KUKA弧焊機器人、機器人控制柜、TT3000 JOB焊機、雙軸變位機、觸摸屏、管座焊接夾具、組對點焊夾具和冷卻水箱等組成。構成以PLC控制器為核心,控制其他設備按工藝執行,滿足焊接需求,焊接工作站的設計圖和關鍵部位實物如圖2所示,其配置了靈活的六軸機械手和兩軸外部軸,可完成復雜軌跡的焊接,適應不同類型的工件,柔性高;焊接速度快、變形小;采用PLC作為主控制單元,可完成復雜的焊接工藝過程控制。

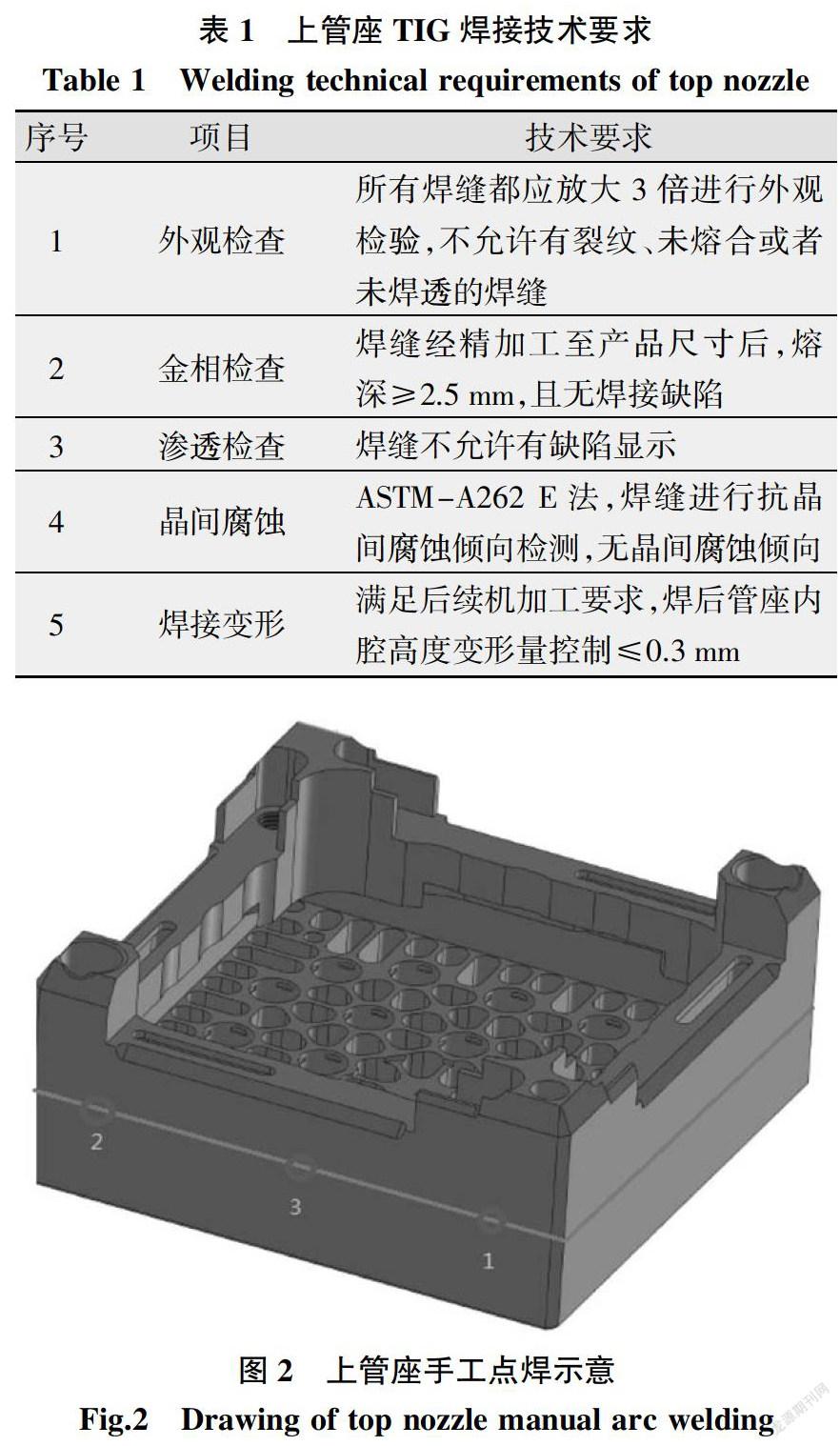

基于KUKA弧焊機器人工作站對上管座進行焊接,技術要求如表1所示。

采用線切割制備金相試樣,經熱鑲嵌后依次用400#、800#、1200#金相砂紙拋光,再經過絨布拋光。使用金相腐蝕液觀察金相組織,腐蝕液體積百分含量為:40%鹽酸、30%硝酸、20%丙三醇和30%雙氧水。

2 焊接工序與編程

燃料組件上管座上框板和帶圍板的連接板自動TIG焊接前,在組對點焊夾具上進行定位、壓緊、手工點焊點定,先點定每條邊的邊角一點,最后在中間進行點定,每條邊共計三點,每點焊縫長度8~10 mm,如圖2所示。

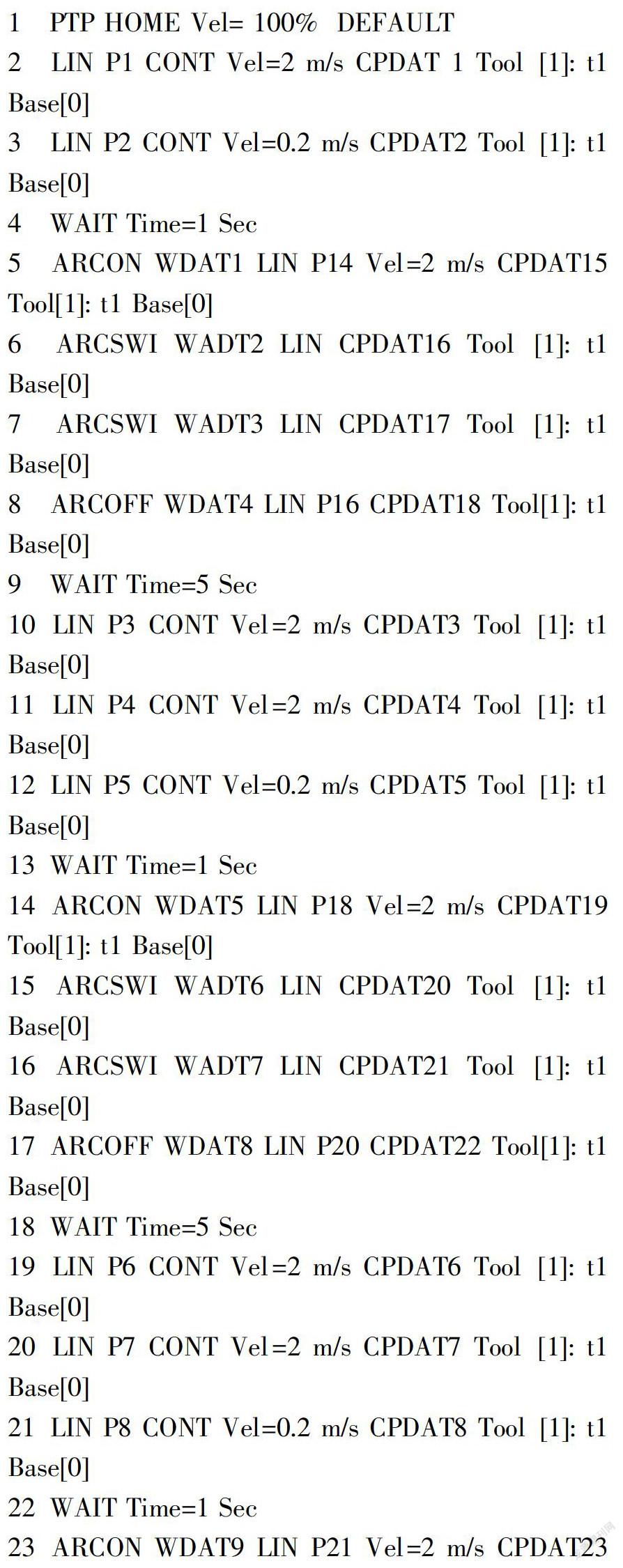

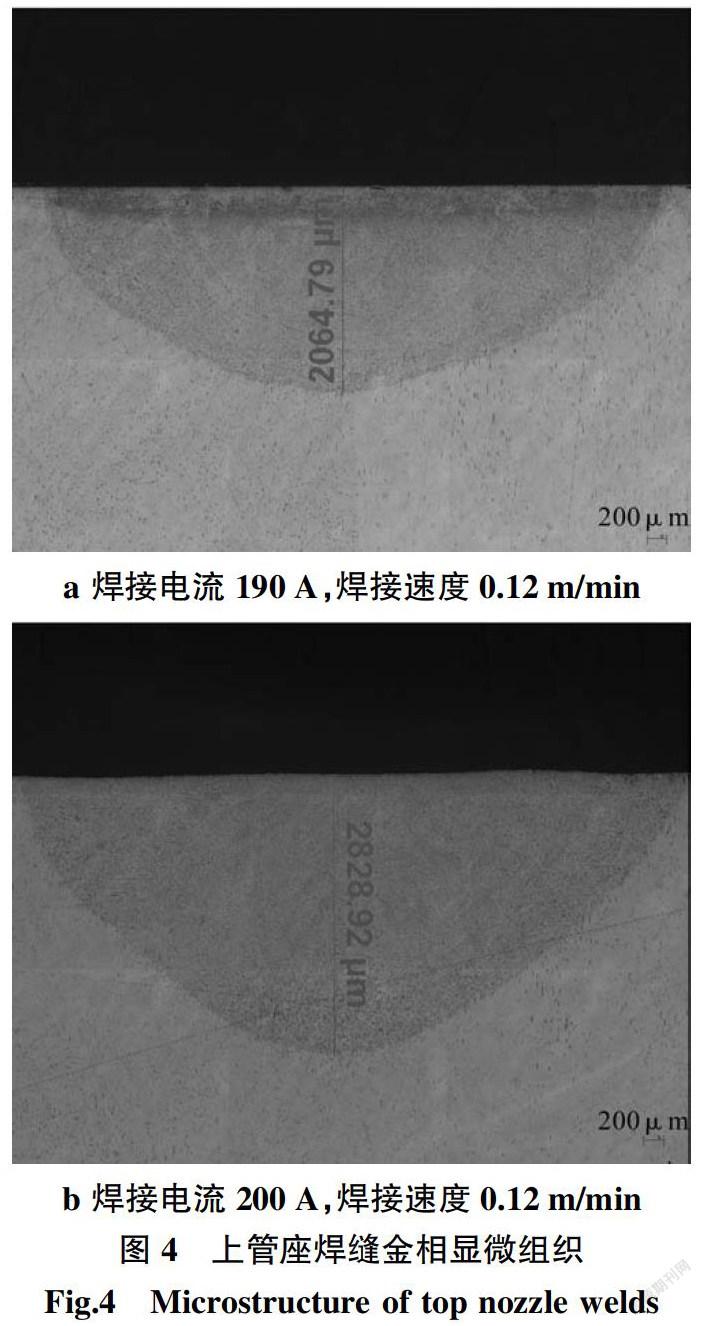

上管座組對點焊后,將工件放在變位器的點焊夾具上,工件的定位孔與夾具的銷釘配合后氣動壓緊。機器人自動焊接采用熔化鎢極氣體保護焊,工件對稱施焊前,使用庫卡機器人在線軟件或離線編程技術,來規劃機器人運動軌道、變位器翻轉、焊接順序、焊接參數調用等。自動點焊時,變位器翻轉軸帶動工件自動翻轉90°使焊縫處于水平狀態,焊接時工件不動,機器人自動按預設程序進行直線型焊縫焊接;完成單面焊接后,夾具不松開,雙軸變位器旋轉軸帶動工件自動旋轉180°,機器人繼續對工件進行焊接,如此反復直至4條焊縫完成焊接。本研究基于KUKA弧焊機器人的KUKA smartHMI即庫卡智能人機界面進行在線示教編程,由于上管座粗加工后一條待焊直線段長度為214.5 mm,其中兩端的板簧槽段各25 mm長的直線段需加快焊接速度,以減少焊接熱輸入量,防止焊接坍陷;上管座4條焊縫中每段焊縫的板簧槽與中間164.5 mm的部分調用的JOB不同,兩端板簧槽段的焊接速度為0.2 m/min,中間長直線段的焊接速度為0.12 m/mim,焊接鎢極角度15°,距離工件距離0.5~0.7 mm,自動焊接示教程序如下:

1 PTP HOME Vel= 100%? DEFAULT

2 LIN P1 CONT Vel=2 m/s CPDAT 1 Tool[1]: t1 Base[0]

3 LIN P2 CONT Vel=0.2 m/s CPDAT2 Tool[1]: t1 Base[0]

4 WAIT Time=1 Sec

5 ARCON WDAT1 LIN P14 Vel=2 m/s CPDAT15 Tool[1]: t1 Base[0]

6 ARCSWI WADT2 LIN CPDAT16 Tool[1]: t1 Base[0]

7 ARCSWI WADT3 LIN CPDAT17 Tool[1]: t1 Base[0]

8 ARCOFF WDAT4 LIN P16 CPDAT18 Tool[1]: t1 Base[0]

9 WAIT Time=5 Sec

10 LIN P3 CONT Vel=2 m/s CPDAT3 Tool[1]: t1 Base[0]

11 LIN P4 CONT Vel=2 m/s CPDAT4 Tool[1]: t1 Base[0]

12 LIN P5 CONT Vel=0.2 m/s CPDAT5 Tool[1]: t1 Base[0]

13 WAIT Time=1 Sec

14 ARCON WDAT5 LIN P18 Vel=2 m/s CPDAT19 Tool[1]: t1 Base[0]

15 ARCSWI WADT6 LIN CPDAT20 Tool[1]: t1 Base[0]

16 ARCSWI WADT7 LIN CPDAT21 Tool[1]: t1 Base[0]

17 ARCOFF WDAT8 LIN P20 CPDAT22 Tool[1]: t1 Base[0]

18 WAIT Time=5 Sec

19 LIN P6 CONT Vel=2 m/s CPDAT6 Tool[1]: t1 Base[0]

20 LIN P7 CONT Vel=2 m/s CPDAT7 Tool[1]: t1 Base[0]

21 LIN P8 CONT Vel=0.2 m/s CPDAT8 Tool[1]: t1 Base[0]

22 WAIT Time=1 Sec

23 ARCON WDAT9 LIN P21 Vel=2 m/s CPDAT23 Tool[1]: t1 Base[0]

24 ARCSWI WADT10 LIN CPDAT24 Tool[1]: t1 Base[0]

25 ARCSWI WADT11 LIN CPDAT25 Tool[1]: t1 Base[0]

26 ARCOFF WDAT12 LIN P19 CPDAT26 Tool[1]: t1 Base[0]

27 WAIT Time=5 Sec

28 LIN P9 CONT Vel=2 m/s CPDAT9 Tool[1]: t1 Base[0]

29 LIN P10 CONT Vel=2 m/s CPDAT10 Tool[1]: t1 Base[0]

30 LIN P11 CONT Vel=0.2 m/s CPDAT11 Tool[1]: t1 Base[0]

31 WAIT Time=1 Sec

32 ARCON WDAT13 LIN P20 Vel=2 m/s CPDAT27 Tool[1]: t1 Base[0]

33 ARCSWI WADT14 LIN CPDAT28 Tool[1]: t1 Base[0]

34 ARCSWI WADT15 LIN CPDAT29 Tool[1]: t1 Base[0]

35 ARCOFF WADT16 LIN P31 CPDAT30 Tool: t1 Base[0]

36 WAIT TIME=5 Sec

37 LIN P12 CONT Vel=2 m/s CPDAT12 Tool[1]: t1 Base[0]

38 LIN P13 CONT Vel=2 m/s CPDAT13 Tool[1]: t1 Base[0]

39 PTP P22 CONT Vel=50% CPDAT14 Tool[1]: t1 Base[0]

40 PTP HOME Vel=50% DEFAULT

41 WAIT Time=2 Sec

42 END

在實際生產過程中,發現存在因上管座零部件加工尺寸誤差、變位器旋轉位置偏差以及機器人本身重復精度等因素,機器人在起弧點、收弧點及兩者之間,鎢極距離工件距離位置偏離示教路徑,需修正原有示教軌跡。如設備能增加電弧跟蹤器,借助KUKA提供的ArcSense工藝程序包調用電弧傳感提供焊縫信息,自動修正原來示教位置軌跡以自動調解鎢極距離工件的距離,可提高加自動化水平,簡化工作操作并提高焊縫焊接穩定性,有利于控制產品質量。

3 焊接試驗

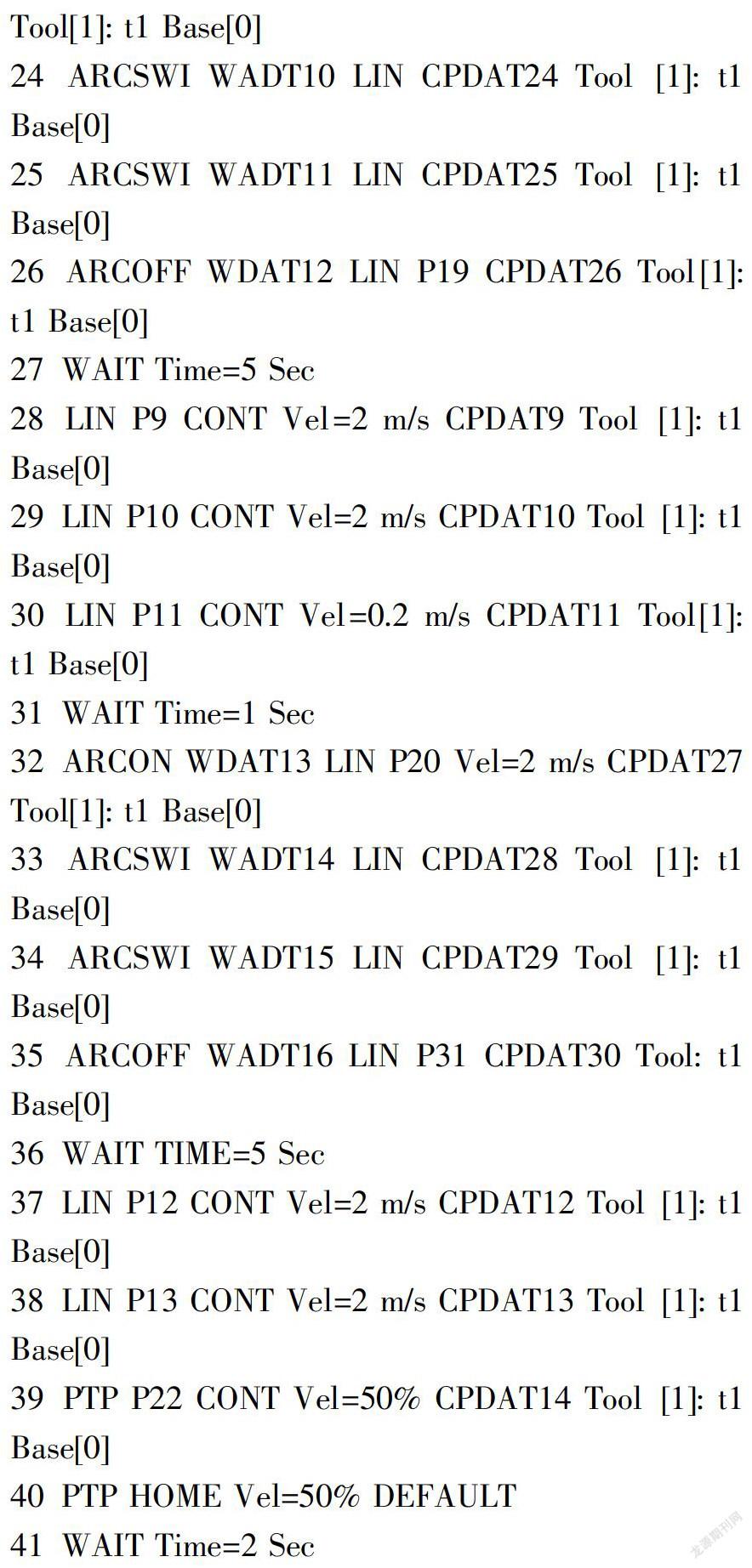

采用KUKA弧焊機器人的焊接工作站對上管座進行焊接工藝試驗,焊接時不開坡口,不填加焊絲,交替焊接順序進行對稱施焊,如圖3所示。

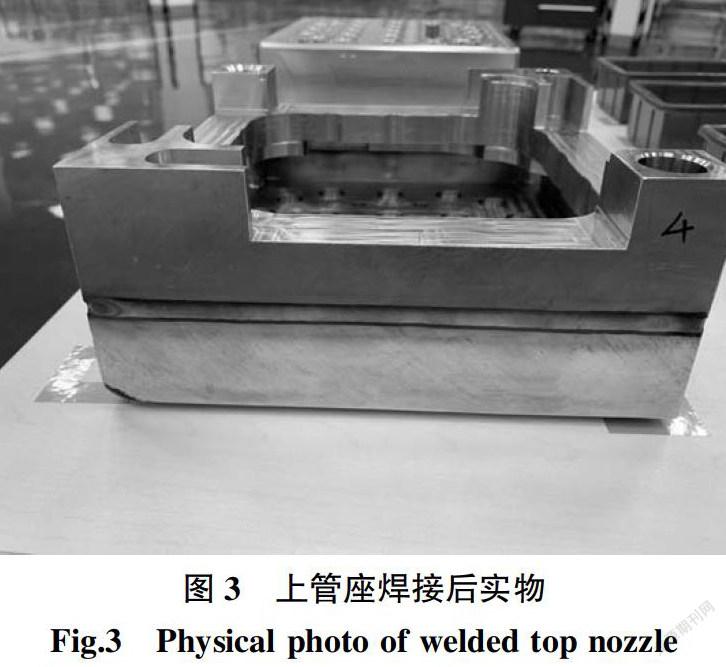

進行焊接工藝試驗時,上管座的4條邊采用不同的焊接參數,如表2所示。

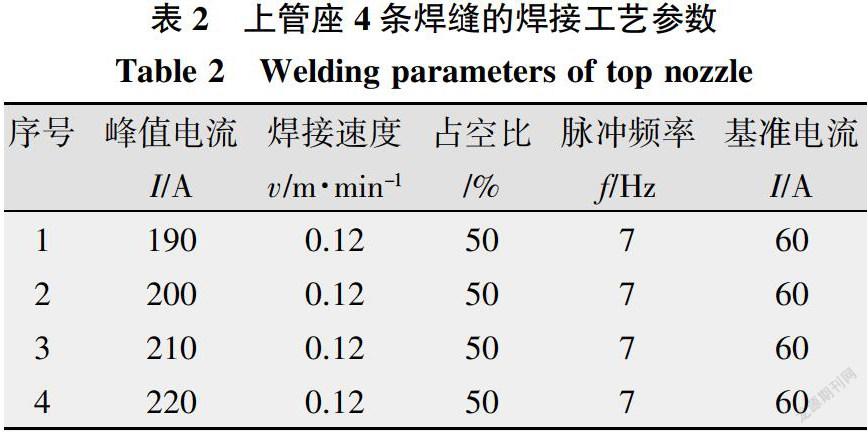

試驗結果表明,基于國產AISI304L不銹鋼材料,當焊接電流過小時,焊接電流為≤190A,焊接速度為0.12 m/min,焊縫精加工到產品尺寸時,熔深為2.06 mm,小于最小熔深值(2.5 mm);焊接速度為0.12 m/min時,當焊接電流為200 A,焊縫精加工后熔深為2.82 mm,焊接前后空腔收縮量約0.35 mm;焊接速度增至220 A,焊縫精加工后熔深為2.90 mm,焊接前后空腔收縮量約0.42 mm,熔深的金相顯微組織如圖4所示。焊接電流增大至220 A時,熔深值變化不大,但焊接后管座的內腔變形量增大,可見國產不銹鋼焊接時,焊接線能量密度增大只能使焊縫寬度增加,熔深增加不明顯,這可能與國產不銹鋼材料原材料成分含S量較少有關,當S含量在0.008%~0.030%時,TIG焊接過程中熔池S在焊接過程形成氣泡并揮發,利于熔池金屬沿著電弧方向攪拌流動,增大熔深,反之國產原材料中含S量較少,熔池張力不夠,加上TIG點焊的焊接特點[4-5],熔池橫向流動,熔深隨焊接熱量的增大變化不明顯。

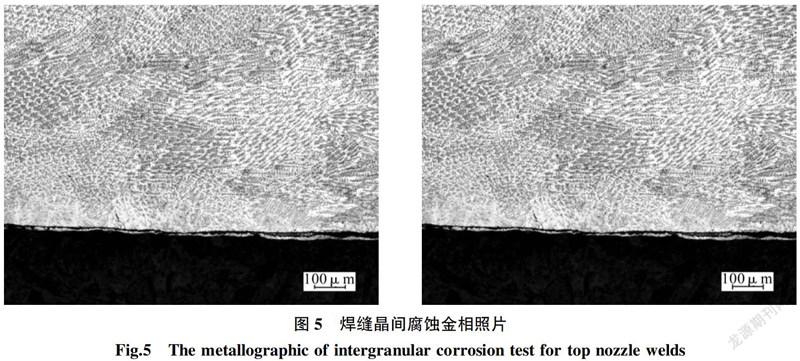

上管座4條焊縫的晶間腐蝕金相照片如圖5所示,焊縫區域未發現晶間腐蝕裂紋。

上管座實體焊接完成后,經過液體滲透檢查后(滲透劑型號DPT-P,滲透時間20 min、清洗劑型號DPT-R,擦拭后干燥5 min、顯像劑DPT-D,顯像時間10 min),發現無焊接缺陷顯征。

4 結論及展望

結合燃料組件上管座產品的焊接特點,設計了基于KUKA弧焊機器人的焊接工作站,介紹了其結構特點和焊接工藝試驗,完成了產品焊接,設備投入小、靈活度大,可實現科研及小批量產品制造,為同類型焊接提供了參考,總結如下:

(1)針對燃料組件上管座的焊接特點,以KUKA弧焊機器人為核心,配套相應的工裝夾具,研制出上管座自動化焊接工作站。

(2)通過KUKA機器人在線軟件示教編程,實現了上管座自動焊接運動編程,并通過焊接工藝試驗驗證,焊接工作站完成的上管座焊接,實體試樣的熔深、晶間腐蝕、滲透等檢驗合格,可實現上管座的產品制造。

(3)需增加電弧跟蹤,自動修正自動焊接時示教位置軌跡以自動調解鎢極距離工件的距離,提高產品焊接質量。

參考文獻:

[1] 陳寶山, 劉承新. 輕水堆燃料元件[M]. 北京:化學工業出版社,2007.

[2] 李莎. 燃料組件上管座單元件國產化焊接工藝研究[J].核動力工程,2014,35(S1):110-112.

[3] 秦國鵬,張麗英. 國產AISI 304L上管座電子束焊接工藝研究[C]. 中國核科學技術進展報告(第四卷),2015: 127-131.

[4] 中國機械工程學會焊接學會. 焊接手冊-焊接方法及設備[M]. 北京:機械工業出版社,2016.

[5] 陳淑惠. 焊接方法與設備[M]. 北京:高等教育出版社,2009.