發動機氣門彈簧斷裂的分析及解決方案

李廣衛

摘要:某發動機在開發試驗過程中出現多起發動機高轉速耐久時氣門彈簧斷裂的現象。借助金相、能譜分析等手段進行了氣門彈簧斷裂原因的分析,并提出了改進措施。并提出了零件的優化設計,并通過試驗驗證,證明了改進措施的有效性。對發動機的設計開發具有較強的指導性和實用性。

Abstract: Valve spring breakof duringengine high speed durability test of engine after investigation to the valve spring break. the solution was found. test passed after implementation of solution. metallographyanalysis. that is very significant in theoryand valuable in practical use to guide the engine design.

關鍵詞:氣門彈簧斷裂;殘余應力;疲勞強度;淬火工藝

Key words: valve spring break;residue stress;fatiguestrength;hardenedprocess

0 ?引言

發動機是汽車的心臟,是汽車的動力來源,燃燒系統則更是發動機的心臟決定著汽車的動力性、經濟性、穩定性和環保性。評價一款發動機的優劣,從功率、油耗和排放等方面綜合評價可以得出結論,而影響這些關鍵指標的直接因素就是燃燒系統,燃燒系統中氣門機構系統是一個重要的部分,而氣門機構系統中氣門彈簧是非常重要的零件,氣門彈簧的功用是保證氣門關閉時能緊密地與氣門座圈貼合,保證并克服在氣門開啟時配氣機構產生的慣性力,使傳動件始終受凸輪控制而不產生飛脫。隨著發動機的升功率、升扭矩進一步提升發動機排氣背壓越來越高,氣門彈簧預力也隨之增大。發動機輕量化、結構緊湊型的發展,留給氣門彈簧的設計尺寸越來越有限,氣門彈簧的應力越來越高。導致氣門彈簧安全系數下降,氣門彈簧斷裂的風險增加,氣門彈簧斷裂已成為發動機近年來一個常見故障,對發動機的影響甚至是破壞性的。本文對某款發動機開發過程中的氣門彈簧斷裂進行原因分析,并提出解決方案,并通過了實驗驗證。

1 問題描述

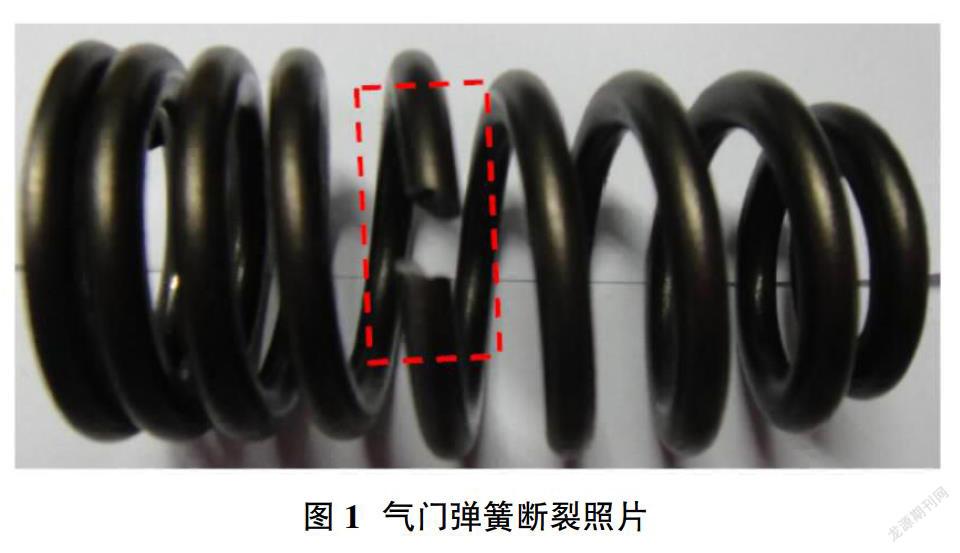

針對某型號發動機,在開發過程中進行耐久試驗時進行約340小時后出現發動機性能低、扭矩波動發動機抖動、低速段催前溫度低,高速短催后溫度高,催后溫度高于催前,通過ECU分缸斷油,確認第4缸部分或完全失火,判斷失火造成,測功機測量結果扭矩低尤其在高速段。進行火花塞跳火試驗跳火正常,分別更換了TMAP、前氧傳感器更換后故障依舊;更換了一套新的點火線圈和火花塞,故障依舊;更換了一個ECU,故障依舊;更換了發動機線束、臺架線束、噴汽油總成,故障依舊;發動機下臺架拆機檢查發現排氣8#氣門彈簧斷裂,斷裂位置距氣門彈簧小端5圈處。氣門彈簧斷裂照片見圖1。

2 ?原因分析

發動機氣門彈簧斷裂的潛在原因有很多,可能有氣門彈簧本身的質量因素(彈簧表面裂紋、表面脫碳、非金屬夾雜物、運輸過程中磕碰傷、表面銹蝕等),可能有氣門彈簧本身的設計原因氣門機構系統周邊零件(氣門、導管、座圈)的問題,氣門彈簧與整個氣門機構的匹配性以及氣門機構相關零件本身質量問題,圖2給出了氣門彈簧斷裂的潛在原因分析魚刺圖。

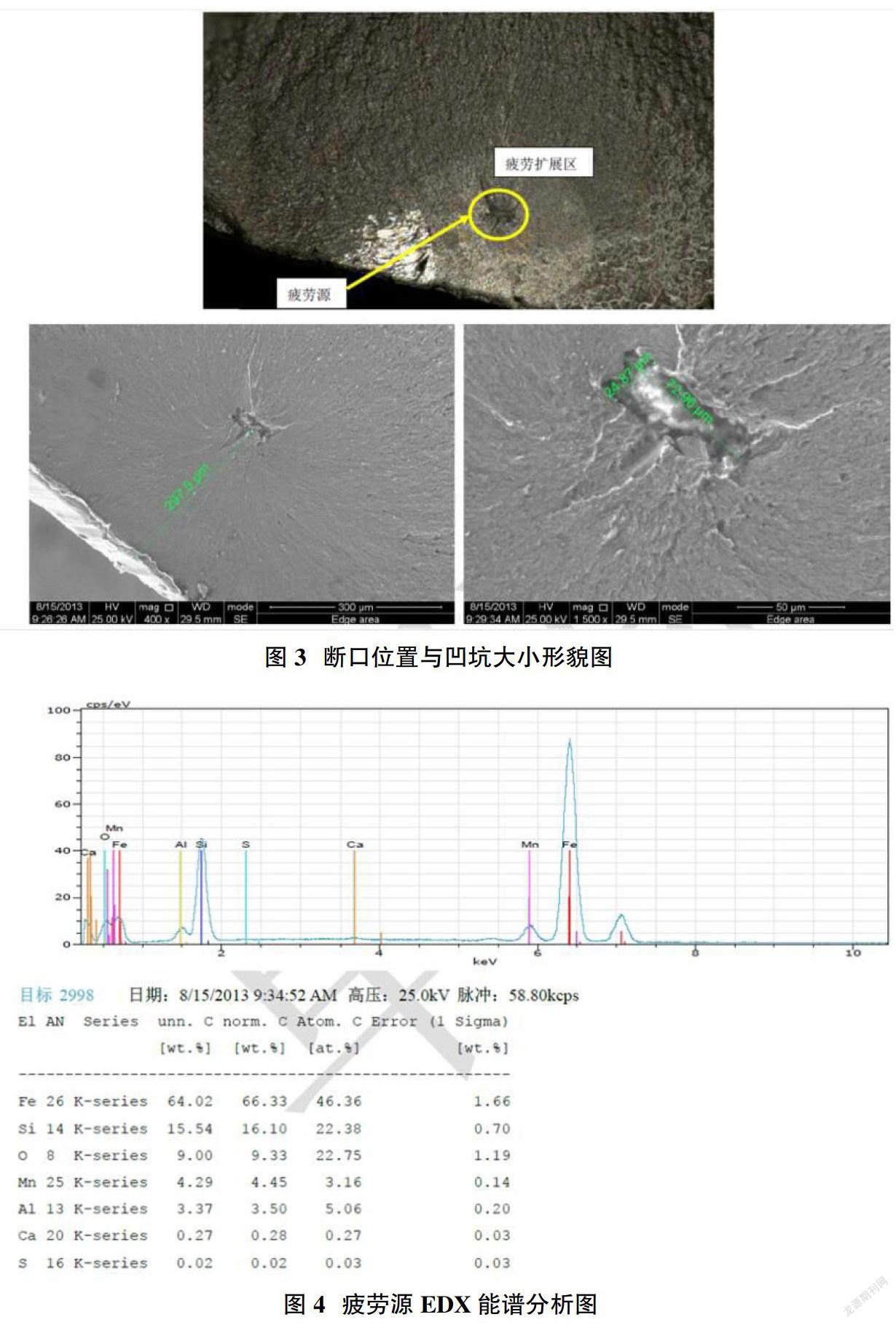

通過對斷裂氣門彈簧的斷口進行分析,使用掃描電鏡對斷口進行掃描觀察:掃描結果顯示氣門彈簧斷裂的裂紋源起始于斷口次表面的凹坑,該區域具有明顯的疲勞特征,距離斷口表面約297.5um,凹坑大小為尺寸約72.96um*24.87um;斷口位置與凹坑大小見圖3。

對凹坑進一步進行EDX能譜分析,結果顯示凹坑內含有大量Si、O、Al元素(如圖4),可以確認這些元素大大超出了該種鋼絲正常的含量,可以確認這個凹坑就是夾雜物的位置,凹坑的大小就是夾雜物的大小(氣門彈簧鋼絲內部只允許小于15um*15um的夾雜物),確認氣門彈簧斷裂的根本原因是由于彈簧鋼絲次表面內部存在非金屬夾雜物引起的疲勞斷裂,可以判斷是由鋼絲冶煉過程引入的非金屬夾雜物。

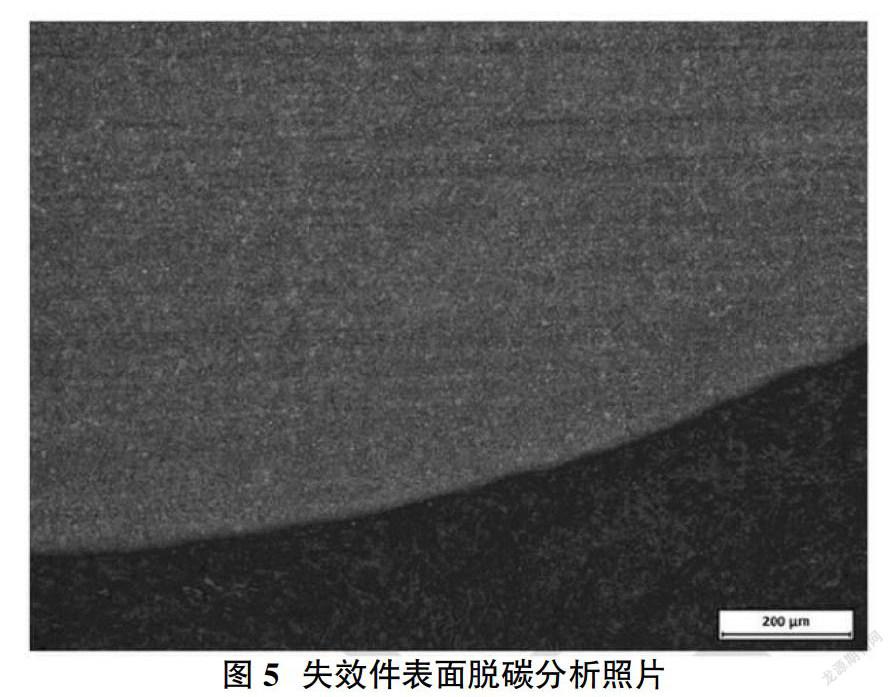

2.1 零件質量

檢查失效發動機的相關零件,未見與失效相關的質量問題。而且隨機抽查了同批的零件,均沒有發現質量問題。氣門彈簧的材料化學成分、材料硬度、金相分析組織正常,彈簧鋼絲表面無銹蝕、無裂紋(彈簧鋼絲在卷黃前要求百分之百進行電渦流探傷)彈簧鋼絲表面無脫碳見圖5,所以發動機機氣門彈簧斷裂并非零件質量問題導致。

2.2 氣門彈簧設計分析

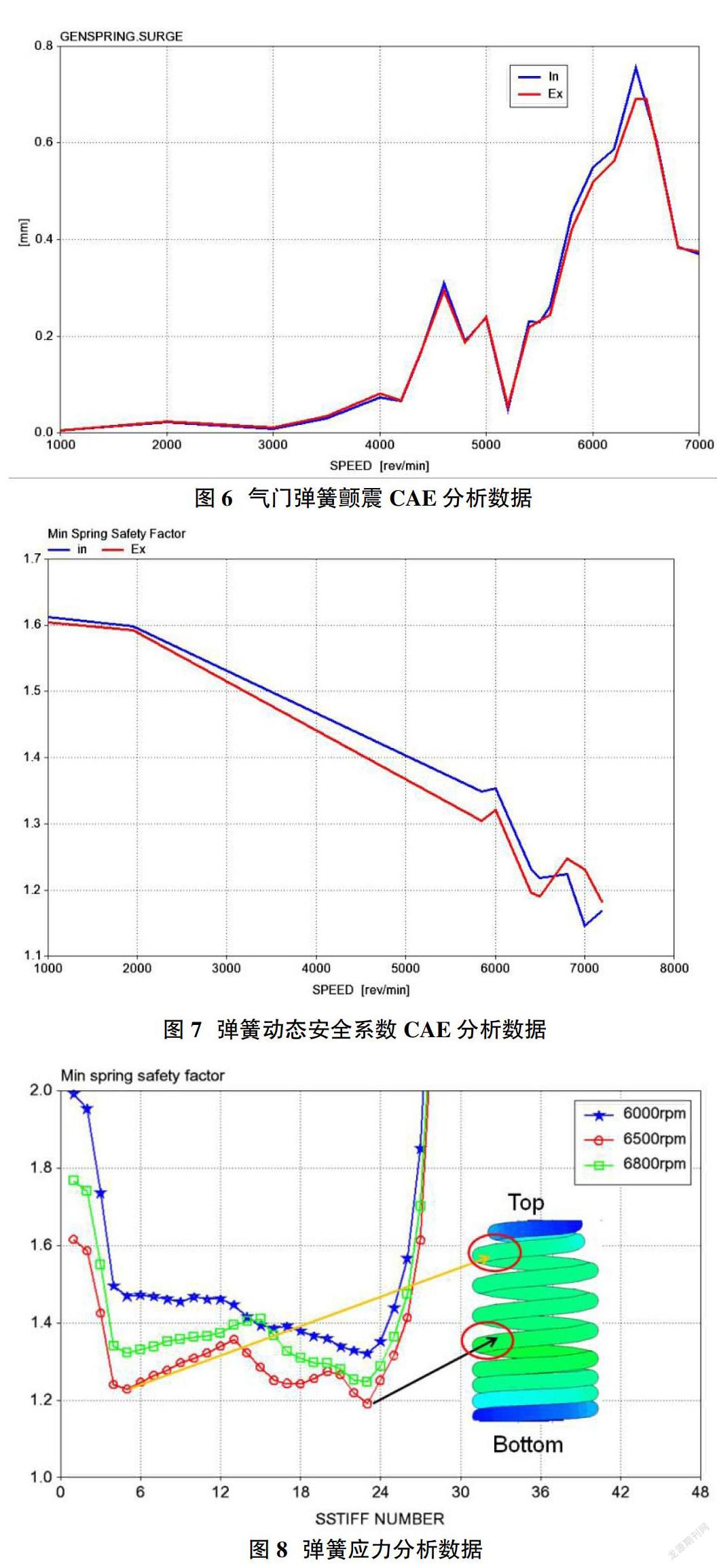

考核氣門彈簧設計重要的參數主要有氣門彈簧動態疲勞安全系數、氣門彈簧顫震、氣門彈簧應力等參數。

彈簧力突然增加,并伴隨彈簧并圈現象發生,并圈現象發生的原因有很多,可能是彈簧的剛度不足彈簧頻率不夠;可能是由于凸輪的諧振引起了彈簧的顫振,使得彈簧應力急劇增加,對彈簧的疲勞壽命有較大影響。對氣門彈簧顫震進行校核,氣門彈簧顫震為0.7mm ,小于1mm的顫震標準,滿足設計要求,氣門彈簧顫震CAE分析數據見圖6。

對氣門彈簧疲勞強度進行設計校核,氣門彈簧動態疲勞安全系數為1.18,滿足動態安全系數1.1設計要求。同時對氣門彈簧動態疲勞安全系數進行對標分析,對標機型為類似機型功率、矩相近的幾款發動機。對標分析結果顯示,該幾款的發動機氣門彈簧動態疲勞安全系數基本一致。故氣門彈簧本身設計沒有問題。氣門彈簧動態安全系數見圖7。

CAE仿真分析彈簧應力最大位置與失效氣門彈簧斷裂位置(斷裂位置距氣門彈簧小端5圈處)相符合。第5圈,是氣門彈簧工作中應力比較大的區域,也就是氣門彈簧斷裂位置是氣門彈簧在發動機運行中最薄弱的位置,安全系數最小的位置。彈簧應力仿真分析數據見圖8。

2.3 周邊零件

對氣門彈簧周邊零件的情況調查,氣門導管磨損量可以接受,氣門搖擺間隙正常,氣門座圈無異常磨損、無偏磨現象。滾子搖臂、液壓挺柱、氣門、氣門彈簧座、氣門鎖夾未發現異常。通過對氣門彈簧周邊零件的調查結果,可以排除周邊零件引起氣門彈簧斷裂。

2.4 氣門彈簧與氣門機構系統的匹配性

對整個氣門機構動力學、運動學CAE分析報告顯示,各項參數都滿足設計要求,氣門彈簧與氣門機構系統匹配性很好。氣門機構缸蓋臺架試驗實測參數也滿足要求。

3 ?解決方案

針對氣門彈簧斷裂是由于彈簧鋼絲次表面非金屬夾雜物引起的斷裂,當前鋼鐵冶煉水平非金屬夾雜不可避免,氣門彈簧斷裂位置是氣門彈簧工作應力最大區域,安全系數最小的位置。在現有彈簧設計參數、材料不變的情況下能否進一步提高彈簧的疲勞安全系數,能夠減少氣門彈簧對夾雜物的敏感性,同時提高它的疲勞壽命。采用優化彈簧淬火工藝設計可以達到要求。

彈簧淬火工藝概述,氣門彈簧鋼絲卷簧后進行高頻感應加熱到材料奧實體化溫度(900℃左右)后淬火、回火處理,這樣就完全消除了在卷簧工序階段彈簧鋼絲表面產生的有害的拉應力而增加了彈簧的疲勞強度,和傳統的卷簧回火工藝或者是滲氮工藝相比,彈簧的抗拉強度提高了100-200Mpa。充分利用了材料的抗拉強度。彈簧淬火工藝的殘余應力優于傳統的卷簧回火工藝,經過兩步拋丸強化處理氣門彈簧表面壓應力會增加100-200Mpa(見圖9),較大的殘余壓應力使氣門彈簧在工作過程中抵消彈簧表面的拉應力,增加了彈簧的疲勞強度,因而提高了氣門彈簧的疲勞壽命。其優勢在于靜態安全系數高于當前技術方案6%(見圖10)。

優化彈簧淬火工藝前后對比工藝流程如圖11所示。

按照淬火工藝的方案制造了一批氣門彈簧,并隨機抽取4支彈簧進行殘余應力測量,詳細檢測數據見表1,兩種工藝氣門彈簧殘余應力檢測對比數據表如圖12所示。

4 ?優化工藝后的零件驗證

為了驗證優化設計后零件的有效性,進行了發動機高速耐久考核試驗裝配了淬火工藝的氣門彈簧,順利完成了多輪的發動機耐久試驗,沒有發生類似的氣門彈簧斷裂現象,氣缸壓力正常,且發動機功率、扭矩都達到了設計目標值。由此可以看出,驗證了解決方案是有效和可行的。解決了氣門彈簧斷裂問題。

5 ?結論

通過采用高頻感應加熱淬火工藝彈簧,增加了彈簧的疲勞強度,因而提高了氣門彈簧的疲勞壽命。有效解決了氣門彈簧斷裂問題。

通過對氣門彈簧斷裂區域進行分析,彈簧次表面存在非金屬夾雜物導致氣門彈簧斷裂,找出斷裂的原因,為尋找斷裂的原因提供了有力的數據依據。同時快速有效地提出解決方案,不僅快速有效,而且大大節省了時間成本,具有很強的實用性和經濟性,對氣門彈簧的設計具有很大的指導性作用。綜上所述,為了解決發動機氣門彈簧斷裂提供了一整套有效的方法,能及時有效的找出氣門彈簧失效原因,為下一步的問題解決指明了具體的方向,對發動機的設計開發具有很強的指導作用。

參考文獻:

[1]陳家瑞.汽車構造(第五版)[M].人民交通出版社,2006.

[2]王忠巖,曹峻峰.氣門和活塞失效[J].浙江大學學報(工學版),2012,46(2).

[3]袁兆成,內燃機設計[M].二版.北京:機械工業出版社,2012.