“七鉆程序”在汽車質(zhì)量問題分析中的應(yīng)用

車延龍

摘要:本文介紹了在汽車質(zhì)量系統(tǒng)中運(yùn)用較廣、快速有效的質(zhì)量問題分析和改進(jìn)的七步法(七鉆程序),并通過實(shí)際案例介紹如何利用七鉆程序進(jìn)行汽車質(zhì)量問題分析和問題方案解決進(jìn)而提升整車質(zhì)量。

關(guān)鍵詞:質(zhì)量分析;七鉆程序;汽車質(zhì)量

0 ?引言

七鉆程序(7 Diamond Process)是一個推動問題解決的標(biāo)準(zhǔn)七步法,最早是由美國通用集團(tuán)提出并運(yùn)用于該企業(yè)汽車質(zhì)量管理系統(tǒng)中。通過通用集團(tuán)質(zhì)量體系內(nèi)部的不斷發(fā)展和提煉,現(xiàn)在的七鉆程序已經(jīng)成為生產(chǎn)中解決質(zhì)量問題的快速有效方法,現(xiàn)在國內(nèi)的大部分汽車主機(jī)廠都采用這種方法對產(chǎn)品質(zhì)量問題進(jìn)行分析和解決,從而使產(chǎn)品質(zhì)量得到進(jìn)一步提升[1]。

1 ?“七鉆程序”概述

七鉆程序能夠快速有效的確保工作按照設(shè)計的方式進(jìn)行,同時可以提供一個研究流程來幫助生產(chǎn)者對出現(xiàn)的質(zhì)量問題的缺陷定性[2]。七鉆程序包括七個步驟來系統(tǒng)的對問題缺陷進(jìn)行分析,并得到有效解決的方法[3]。

1.1 一鉆,工藝過程是否正確

一鉆是辨認(rèn)缺陷的第一步,需要工程師對操作人員進(jìn)行分析:如是否經(jīng)過培訓(xùn)、是否理解了工藝文件、是否按工藝文件進(jìn)行操作等。主要是確定操作者是否按照正規(guī)要求進(jìn)行操作。如果對此階段進(jìn)行分析依然找不到缺陷的根源,可以升級到二鉆。

1.2 二鉆,使用的工具是否正確

這個階段我們把調(diào)查的意圖轉(zhuǎn)向辨認(rèn)與成產(chǎn)工具有關(guān)的問題,如是否正確的使用工具、工具是否達(dá)到固定的標(biāo)準(zhǔn)等。如果對此階段進(jìn)行分析,依然沒有找到問題的根源,就升級到三鉆。

1.3 三鉆,使用的零件是否正確

在第三個階段,確認(rèn)零件是否按照PAD(生產(chǎn)裝配文件)要求來使用,是否使用了正確的零件,包括零件號是否有誤、物料是否按照規(guī)定進(jìn)行擺放等。如果對此階段的分析沒有找到缺陷的根源,就升級到第四鉆。

1.4 四鉆,零件是否滿足圖紙標(biāo)準(zhǔn)

在第四鉆階段提出的問題是確認(rèn)供應(yīng)商提供的零件是否符合標(biāo)準(zhǔn),零件質(zhì)量是否達(dá)到預(yù)期標(biāo)準(zhǔn)。可靠性工程師、制造小組和SQE(供應(yīng)商質(zhì)量工程師)對零件進(jìn)行確認(rèn),確保零部件符合質(zhì)量要求。如果對缺陷根本原因的調(diào)查數(shù)據(jù)顯示零件的偏差符合公差特性,可靠性工程師可將缺陷升級到五鉆。

1.5 五鉆,工裝或工藝是否需要進(jìn)行更改

在第五個階段,利用分析前四鉆的統(tǒng)計數(shù)據(jù)對工程工藝進(jìn)行檢查,確定檢查結(jié)果是否適用于標(biāo)準(zhǔn)化工作流程,改變裝備工藝是否可以解決問題。可以把五鉆分成兩個獨(dú)立的部分,分別為A和B。A是缺陷的過濾器,驗(yàn)證缺陷達(dá)到的預(yù)期目標(biāo),考慮裝備工藝是否需要改變,工藝裝備是否需要增加等問題。如果還是不能明確缺陷原因,則升級到B階段,在B階段將問題列入重點(diǎn)問題進(jìn)行數(shù)據(jù)跟蹤。

1.6 六鉆,產(chǎn)品的設(shè)計本身是否需要更改

在第六階段,由生產(chǎn)組織處與供應(yīng)商提供零件并分析是否進(jìn)行工程更改,更改后是否可以解決問題,其中包括零件的累積公差和更改零部件的設(shè)計。如果仍然解決不了問題缺陷,就升級到第七鉆。

1.7 七鉆,極端復(fù)雜問題

到第七鉆時,問題升級到最高層次。在前六鉆的分析、研究和確認(rèn)之后提交給統(tǒng)計工作組,統(tǒng)計工作師隨后使用RED X策略進(jìn)行確認(rèn)缺陷的根本原因。

在生產(chǎn)過程中,一般前六鉆可以解決大部分問題。有一些問題到第五鉆時,雖然已檢測出問題,但依然不能從根本上解決實(shí)際問題,則需要進(jìn)行第六鉆的分析。

2 ?“七鉆程序”在汽車質(zhì)量問題中的實(shí)例分析

2.1 問題描述

在產(chǎn)品檢驗(yàn)過程中發(fā)現(xiàn)手套箱總成間隙不當(dāng),手套箱左右兩側(cè)間隙超差,如圖1所示。問題背景:該車型是最新研發(fā)車型,由于研發(fā)周期的提前,暴露了很多問題。

2.2 七鉆程序進(jìn)行問題分析

2.2.1 一鉆,工藝過程是否正確

在這個階段中,對所有班次對應(yīng)安裝工位的人員進(jìn)行調(diào)查,找到對應(yīng)工位的工藝文件與實(shí)際操作進(jìn)行對比,發(fā)現(xiàn)裝配人員是完全按照工藝文件進(jìn)行安裝。裝配人員已在工廠受過多次培訓(xùn),對問題處理流程非常清晰。因此一鉆沒有問題,問題升級第二鉆。

2.2.2 二鉆,使用的工具是否正確

在此車型的手套箱安裝的整個過程中,都是徒手安裝,沒有使用工具。所以第二鉆中沒有問題,問題升級第三鉆。

2.2.3 三鉆,使用的零件是否正確

在這個階段中,對零件的擺放和零件號進(jìn)行了確認(rèn),發(fā)現(xiàn)沒有問題。在近期生產(chǎn)中主要生產(chǎn)此車型,零件基本不會出錯,即便零件錯誤,對于手套箱這樣的大件,不同車型的手套箱也是不互通的。所以三鉆沒有問題,問題升級第四鉆。

2.2.4 四鉆,零件是否滿足圖紙標(biāo)準(zhǔn)

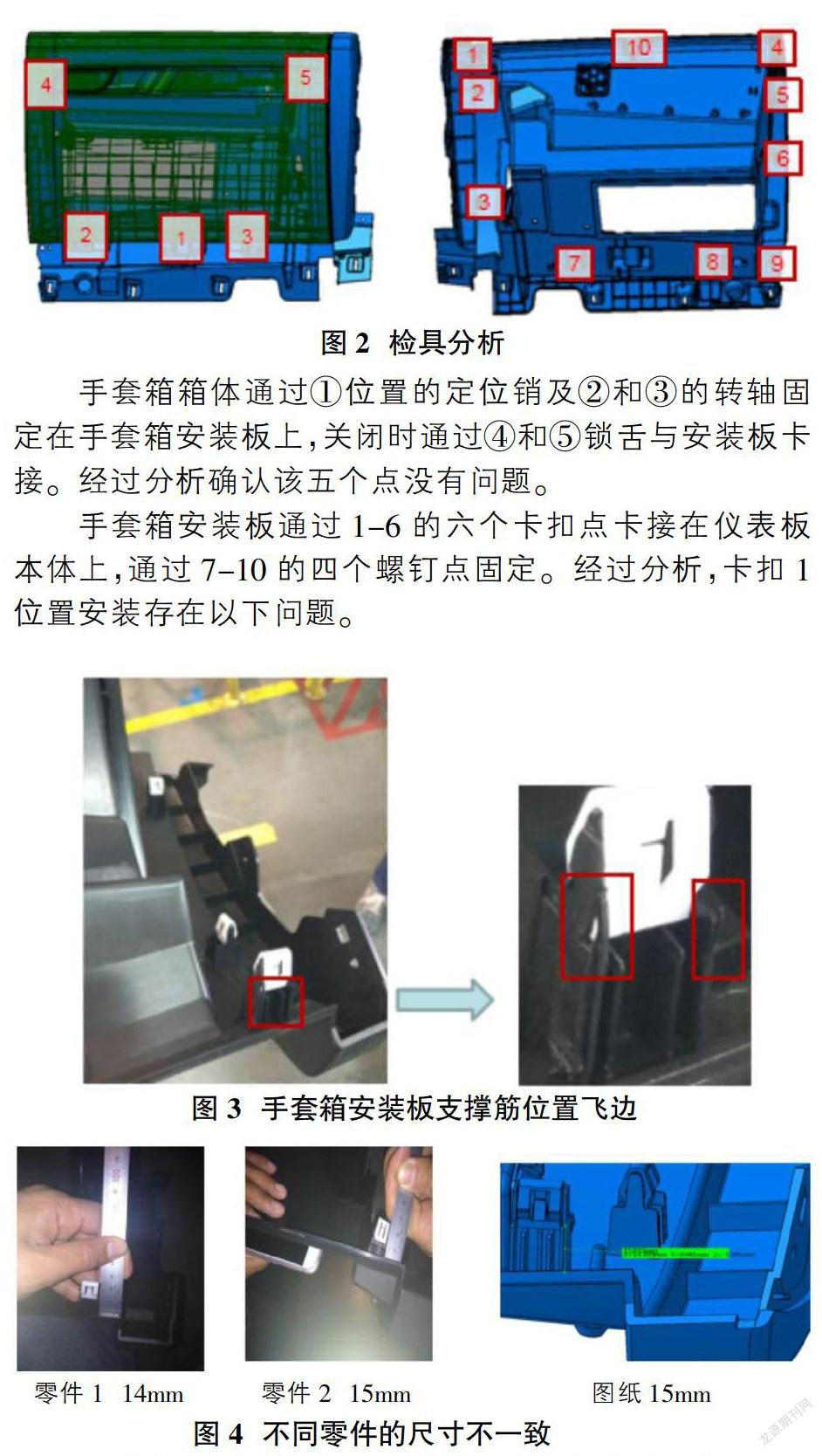

在這個階段中,問題分析工程師需要聯(lián)系SQE(供應(yīng)商質(zhì)量工程師)進(jìn)行手套箱的質(zhì)量分析,尺寸或參數(shù)是否與圖紙一致。這里主要有三個途徑:a,供應(yīng)商廠家會有零部件的檢具,通過檢具進(jìn)行分析,有超差等情況產(chǎn)生,如圖2;b,聯(lián)系質(zhì)量檢驗(yàn)處進(jìn)行Cubing分析,在Cubing的安裝測量中發(fā)現(xiàn)與實(shí)車裝配效果一樣,問題依然存在;c,對一些特殊地方的尺寸進(jìn)行測量確認(rèn),如圖3和圖4所示。

手套箱箱體通過①位置的定位銷及②和③的轉(zhuǎn)軸固定在手套箱安裝板上,關(guān)閉時通過④和⑤鎖舌與安裝板卡接。經(jīng)過分析確認(rèn)該五個點(diǎn)沒有問題。

手套箱安裝板通過1-6的六個卡扣點(diǎn)卡接在儀表板本體上,通過7-10的四個螺釘點(diǎn)固定。經(jīng)過分析,卡扣1位置安裝存在以下問題。

通過上述分析基本可以判斷手套箱存在質(zhì)量問題。正常情況下,只要把手套箱改到公差范圍內(nèi),此缺陷問題就可以得到解決。但在實(shí)踐中通過大量分析和驗(yàn)證我們發(fā)現(xiàn),由于設(shè)計原因和公差累積等原因,在手套箱達(dá)到尺寸要求的情況下,依然有很多產(chǎn)品存在間隙不當(dāng)?shù)热毕荨K砸M(jìn)一步分析,升級到第五鉆。

2.2.5 五鉆,工裝或工藝是否需要進(jìn)行更改

在這個階段中,問題分析工程師需要與項(xiàng)目工藝工程師進(jìn)行溝通,經(jīng)相關(guān)數(shù)據(jù)驗(yàn)證,裝配工藝沒有問題,問題升級到第六鉆。

2.2.6 六鉆,產(chǎn)品的設(shè)計本身是否需要更改

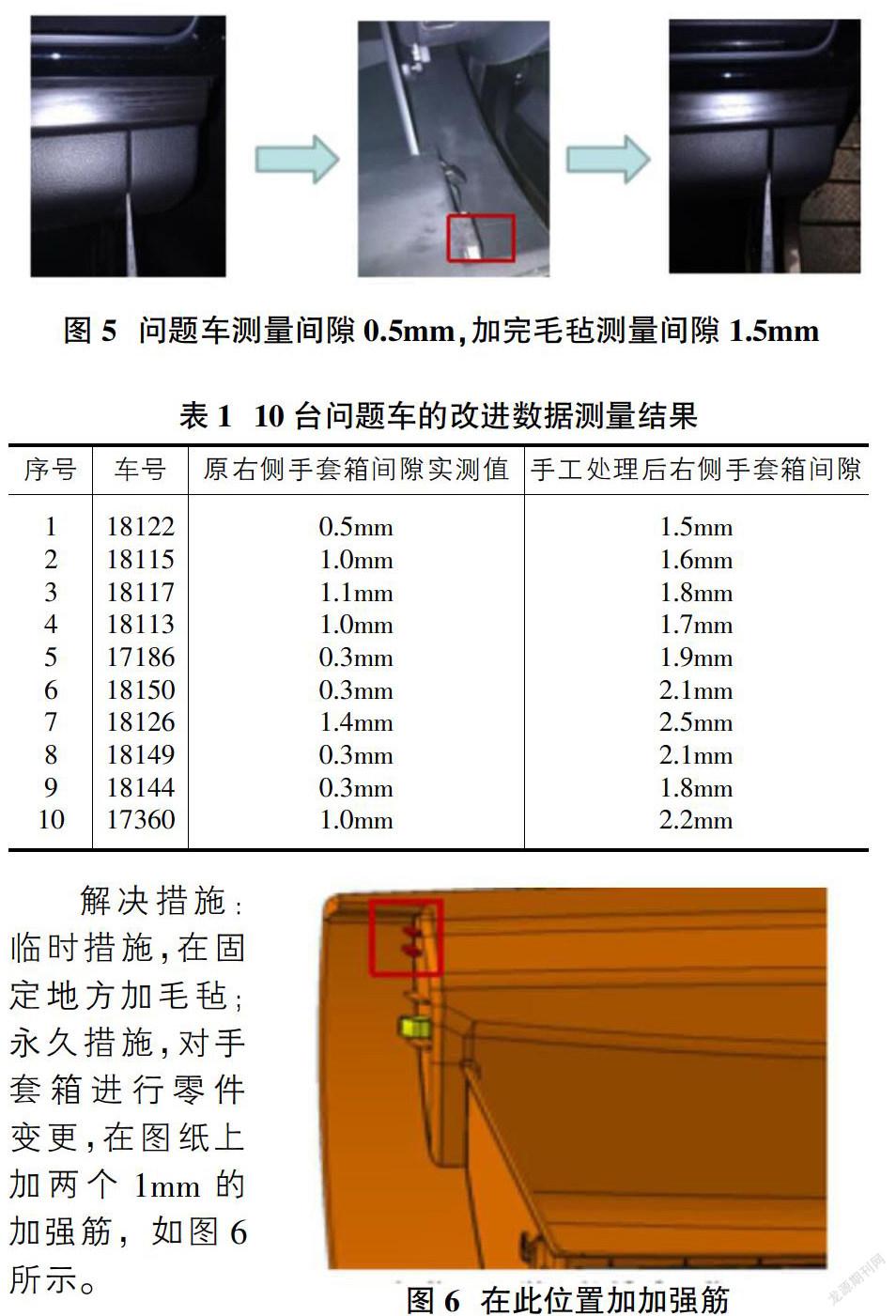

在此階段中,問題分析工程師與項(xiàng)目組的零件設(shè)計工程師進(jìn)行溝通,分析此零件在設(shè)計上是否存在問題或者是否有必要進(jìn)行零部件的優(yōu)化處理。通過問題件進(jìn)行驗(yàn)證得出結(jié)論,在問題件的左上角內(nèi)側(cè)加毛氈的方法可以在很大程度上解決缺陷,如圖5所示。并通過10臺問題車進(jìn)行驗(yàn)證,數(shù)據(jù)如表1所示。

解決措施:臨時措施,在固定地方加毛氈;永久措施,對手套箱進(jìn)行零件變更,在圖紙上加兩個1mm的加強(qiáng)筋,如圖6所示。

分析到這個階段上述所有問題已進(jìn)行改進(jìn),通過實(shí)際驗(yàn)證,此問題得到根本解決。運(yùn)用“七鉆程序”對手套箱間隙不當(dāng)問題分析到這一步結(jié)束。

3 ?結(jié)論

通過對“七鉆程序”進(jìn)行研究,分別對此程序中的七個階段進(jìn)行詳細(xì)分析,并結(jié)合汽車組機(jī)廠生產(chǎn)中的實(shí)際案例,詳細(xì)介紹了通過運(yùn)用此方法分析問題產(chǎn)生原因、提出問題解決方案、對存在問題進(jìn)行改進(jìn)的具體措施,效果顯著。

參考文獻(xiàn):

[1]董炳健.淺談問題解決“七鉆程序”的應(yīng)用及案例分析[J].科學(xué)技術(shù)創(chuàng)新,2018(20):142-144.

[2]陳建華.質(zhì)量管理的100中方法[M].北京:中國經(jīng)濟(jì)出版社,2006.

[3]鄧智良.汽車總裝工藝評審方法研究[J].裝備制造技術(shù),2011(09),91-95,126.