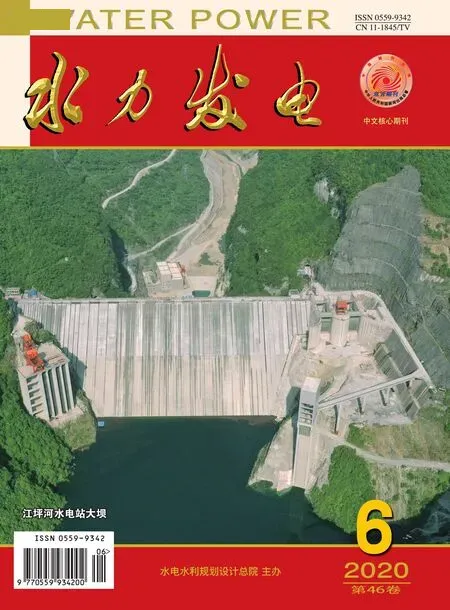

江坪河水電站高面板堆石壩填筑質量控制

趙慶輝,陳 波,袁業輝

(長江勘測規劃設計研究有限責任公司,湖北 武漢 430079)

1 工程概況及主要設計指標

江坪河水電站為一等大(1)型工程,由混凝土面板堆石壩、右岸泄水建筑物(包括隧洞式溢洪道和泄洪洞)、左岸引水發電系統等建筑物組成。水庫正常蓄水位470.00 m,汛期限制水位459.70 m,死水位427.00 m,正常蓄水位以下庫容12.56億m3,調節庫容6.78億m3,具有多年調節能力。電站裝機2臺,總裝機容量450 MW,多年平均年發電量9.64億kW·h。

混凝土面板堆石壩壩頂高程為476.00 m,壩頂寬10.00 m,壩頂長度414.00 m,最大壩高219.00 m,大壩上游坡比為1∶1.4,下游綜合坡比為1∶1.4,局部坡比1∶1.36,設置4級馬道,馬道寬2 m。大壩壩體根據面板堆石壩的特點分為粘土鋪蓋層(ⅠA區)、蓋重層(ⅠB區)、墊層料區(ⅡA區)、過渡區(ⅢA區)、上游堆石區(ⅢB區)、下游堆石區(ⅢC區)和下游面大塊石護坡。

墊層料(ⅡA區)最大粒徑為400 mm,特殊墊層料(ⅡB區)最大粒徑為200 mm。墊層料及特殊墊層料碾壓干密度為2.25 g/cm3,相應孔隙率15.4%,灑水量5%~10%。墊層料要求平碾用質量不小于20 t自行振動碾,坡碾用10 t牽引式振動碾,特殊墊層料要求平碾用質量10 t或小型振動碾,碾壓遍數均不少于8遍。

過渡料最大粒徑為300 mm,過渡區碾壓指標為干密度2.20 g/cm3,相應孔隙率18.8%,灑水量15%,32 t自行式振動碾,碾壓遍數不少于10遍;兩岸接坡帶和壩基找平層及低壓縮區過渡料(最大粒徑為300 mm)碾壓遍數不少于12遍。

堆石料最大粒徑為600 mm,級配良好。碾壓指標為干密度2.20 g/cm3,相應孔隙率18.8%,灑水量15%,采用32 t自行式振動碾,碾壓不應少于12遍。

2 材料與填筑施工質量控制

2.1 料場與石料開采

堆石料、過渡料料場位于壩址下游左岸栗山坡,距壩址約5.5 km。料場出露地層為冰漬礫巖,巖質較為堅硬。石料場的自然邊坡均為順向坡,開挖自上而下沿巖層傾向每5 m分梯段進行開采,開挖高程約355.00~385.00 m。

(1)根據石料場巖層地質結構特征,在料場開采前先對表面履蓋層進行剝離,然后采取鉆孔梯段爆破方式開采。為了有效控制爆破開采的壩料顆粒級配指標符合設計要求,開采過程中不斷優化爆破參數,從而達到理想的爆破效果。對于爆破產生的超徑大塊石及時采取2次爆破和機械破碎進行解小,并采用抽水噴灑方式保濕確保開挖料含水量。

(2)壩料采用反鏟裝車,25 t自卸汽車直接運輸上壩,裝車時料斗盡量放低以減少壩料碰撞破碎。對開采出來級配差的壩料,裝車時及時在料場進行摻合調整壩料級配,確保級配符合設計要求。壩料料開采盡量與上壩強度協調,做到即挖即用、直接上壩避免反復翻挖造成壩料的細化和粗細分離。

2.2 壩體填筑質量控制難點

(1)栗山坡石料場巖層堅硬特征明顯,巖層裂隙發育明顯,堆石料、過渡料在開采和碾壓過程中不易破碎細化,上壩料顆粒級配及碾壓密實控制難度較大。

(2)由于受上壩道路規劃和交叉施工干擾影響,大壩填筑過程中形成壩后、7號洞口及右岸3個后回填坑,壩各區壩料控制、碾壓搭接施工質量控制難度較大。

(3)兩岸自然坡陡且地質缺陷明顯,壩肩填筑質量控制難度較大。

2.3 碾壓實驗

合理的碾壓參數直接影響面板壩碾壓質量,本工程大壩填筑施工前進行壩料碾壓生產性試驗,在滿足設計要求的條件下,模擬實際施工條件,通過碾壓試驗復核設計指標和確定壩體填筑最終碾壓參數、填筑工藝。

試驗場地選擇390.00 m高程壩面,面積30 m×30 m,并用白灰線畫出試驗區域和試驗單元,以及機械進出場方向的指示標志。壩基填筑面平整處理后平整度不超過10 cm,經碾壓壓實至不低于填筑料設計要求的密實程度。在試驗場地進行測量放線,并標識鋪料厚度。試驗料的攤鋪根據不同料種分別采用進占法和后退法鋪料,鋪料厚度為壓實后厚度加上預壓縮量。鋪料平整結束后,采用水車按擬定的灑水量均勻灑水,32 t自行式振動碾全振方法碾壓作業,輪跡重疊寬度應控制在18~28 cm,按試驗規定的施工參數進行碾壓作業。測量碾壓后填筑層面的高程,計算每層不同碾壓遍數的沉陷量和壓實后填筑料厚度,并觀察壓實層底部有無空隙,上下層面結合是否良好、有無光面及剪力破壞現象等,并作記錄。在試驗單元內挖坑檢查碾壓后的壓實密度、顆粒級配以及墊層料滲透系數。通過碾壓試驗最終確定參數如下:

(1)墊層料最大粒徑為40 mm,特殊墊層料最大粒徑為 20 mm。碾壓指標干密度為2.25 g/cm3,相應孔隙率15.4%,灑水量5%~10%,均碾壓8遍。

(2)過渡料最大粒徑為300 mm,過渡區碾壓指標干密度為2.20 g/cm3,相應孔隙率18.8%,灑水量15%,32 t自行式振動碾,碾壓10遍;兩岸接坡帶和壩基找平層及低壓縮區過渡料最大粒徑為300 mm,碾壓12遍。

(3)堆石料最大粒徑為600 mm,級配良好。碾壓指標干密度為2.20 g/cm3,相應孔隙率18.8%,灑水量15%,采用32 t自行式振動碾,碾壓12遍。

3 主要的質量控制措施

江坪河水電站大壩壩體填筑質量控制采取碾壓施工過程控制和壩體質量檢測控制相結合的質量“雙控”方法,取得了良好效果。

3.1 壩基岸坡處理

填筑施工前,首先針對壩基及岸坡的處理、各分區邊線情況進行檢查;各填筑區施工前要求施工單位對邊界進行測量放樣并灑灰線,監理部測量監理工程師及第三方不定期對填筑范圍線進行檢查;要求對岸坡上表層浮土和雜草進行清除,并且對岸坡形成倒坡及振動碾無法碾壓到的部位要求采取漿砌塊石補坡的處理方式,保證坡面平順。根據現場實際情況,岸坡的處理和驗收隨壩體的上升而進行,每次岸坡的驗收高度為5~10 m。壩基及岸坡采取參建四方聯合驗收的方式予以驗收。正常填筑施工過程中,由施工單位提出單元工程填筑申請,現場監理工程師對該單元的倉面予以檢查驗收,重點檢查該單元工程試驗情況、表面平整度、邊線控制情況等。

3.2 鋪料控制

鋪料采用“先粗后細”的順序進行,“進占法”結合“倒退法”鋪料,推土機平料,用反鏟對填筑面邊角、粗料集中部位的大粒徑料進行清理。為控制鋪填厚度,在填筑面分區劃線、設置填筑層厚度標尺,在岸坡上劃線標注鋪填層高度,每層鋪料后采用水準儀檢查鋪料厚度,確保厚度滿足要求。

3.3 壩料加水

在壩料上壩中途設立專用加水點,監理部安排專人進行壩料加水管控。對每一車上壩料加水時間、時長及加水車牌號進行詳細記錄,不按要求加水車輛嚴禁上壩,現場監理與施工管理人員對當班壩料加水情況進行確認簽字。采用經試驗確定的加水時長60 s進行控制;現場監理根據加水點出水量、天氣情況等,調整加水時長,保證壩料加水充分。壩面補水采用灑水車,施工過程中要求灑水車不間斷灑水,保證壩料充分濕潤;根據天氣情況加大壩面補水頻次,以保證壩料含水滿足設計要求;嚴格按照碾壓前必須補水、補水不到位不準碾壓的要求進行壩面補水管控;要求每天做好補水記錄并得到現場監理確認。

圖1 大壩填筑碾壓前后對比

表1 壩體填筑質量檢測成果統計

3.4 碾壓控制

采用自行式振動碾進退錯距法碾壓,在施工中重點控制壩料的顆粒級配及碾壓遍數,加強施工過程工序質量檢查,嚴格按碾壓試驗確定的參數控制碾壓質量。定期檢查碾壓機具性能(包括振動碾的振動頻率、振幅、激振力和行走速度等),及時更換性能不穩定設備。大壩填筑碾壓遍數控制主要以GNSS定位技術為主,監測盲區及極端天氣由現場監理工程師現場質控。碾壓前,要求及時告知碾壓監控人員所要碾壓的區域、高程等,碾壓設備一旦碾壓就開始監控,監控過程中碾壓設備不得隨意離開監控區域直至碾壓結束。現場監理根據碾壓監控信息和碾壓軌跡、碾壓面實際情況,及時進行補碾至滿足要求(見圖1)。

3.5 填筑驗收控制

每一個上升填筑層監理嚴格執行準填證簽發手續。準填證簽發之前,監理認真檢查料源是否滿足設計要求,加水點是否能正常運行;仔細核查岸坡修整與處理是否完成并通過四方聯合驗收;分區劃線、層厚控制措施是否按要求已完成到位。同時,要求提供前一個填筑層的試驗檢測報告,綜合施工自檢試驗報告成果、碾壓監控成果以及附加質量法檢查成果以判斷已碾壓填筑層質量是否滿足要求(見表1);對碾壓不到位或明顯缺陷部位及時進行處理、補碾,直至滿足設計要求后簽發準填證同意上面一層填筑。填筑過程中,隨時用1 m直尺檢查攤鋪厚度;攤鋪完成后及時進行攤鋪平整度檢查驗收,驗收合格后檢查補水是否到位,檢查驗收后同意碾壓。碾壓前檢查驗收是否分區,監督分區碾壓。正式碾壓前,及時通知碾壓監控,對特殊天氣等因素導致無法監控時,要求及時通知現場監理以便旁站監督碾壓;同時,對碾壓無法監控的部位或區域加強試驗檢測以判斷碾壓是否滿足要求。

3.6 實驗檢測

各區壩料碾壓完成后,結合碾壓監控成果現場及時進行碾壓質量檢查(碾壓軌跡、錯距等),確認碾壓滿足要求后及時進行干密度試驗檢測,試驗合格后方可進行上面一層填筑施工。

4 質量檢測結果及評價

在壩體填筑施工中,充分發揮第3方質量檢測實驗室和施工單位實驗室的監督、檢測作用,以此促進試驗檢測管理工作。根據試驗檢測成果,對工程質量實施動態控制。嚴格執行第3方檢測機構的1票否決權,只要檢測有1組不合格,監理工程師及時要求施工單位進行返工處理,處理后再進行取樣試驗檢測。大壩各分區填筑碾壓后的試驗檢測成果見表1,檢測的干密度、孔隙率、滲透系數等均滿足設計指標要求。

5 結 語

江坪河水電站大壩工程合理利用冰漬巖填筑面板堆石壩壩體,通過采取有效的工程質量控制措施,壩體填筑質量得到了可靠保證。試驗檢測結果顯示,冰漬巖填筑面板堆石壩壩體填筑質量滿足設計及規范要求,質量控制措施在技術上是可行的、成功的。下閘蓄水后,大壩原型監測數值變化較小且趨勢穩定,混凝土面板未發現異常,大壩整體運行正常。